地铁动车牵引电机温度熔断器故障分析与改进*

赵巧妮 谢永超

(湖南铁道职业技术学院,412001,株洲//第一作者,副教授)

1 地铁动车牵引电机温度熔断器工作原理

1.1 牵引电机温度报警系统电路原理

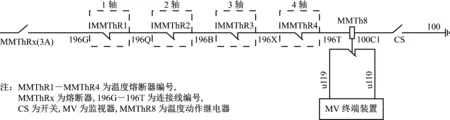

每节地铁动车底部有4个牵引电机。牵引电机上的温度熔断器采用串联的方式连接,控制牵引电机温度动作继电器。牵引电机正常运行情况下,温度熔断器均处于导通状态,当其中一台或多台牵引电机温升超过设定的温度阀值时,其温度熔断器断开,动作继电器断开,报警系统检测到该继电器断开时即发出牵引电机温升过高报警信号。牵引电机温度报警系统电路如图1所示。

图1 牵引电机温度报警系统电路

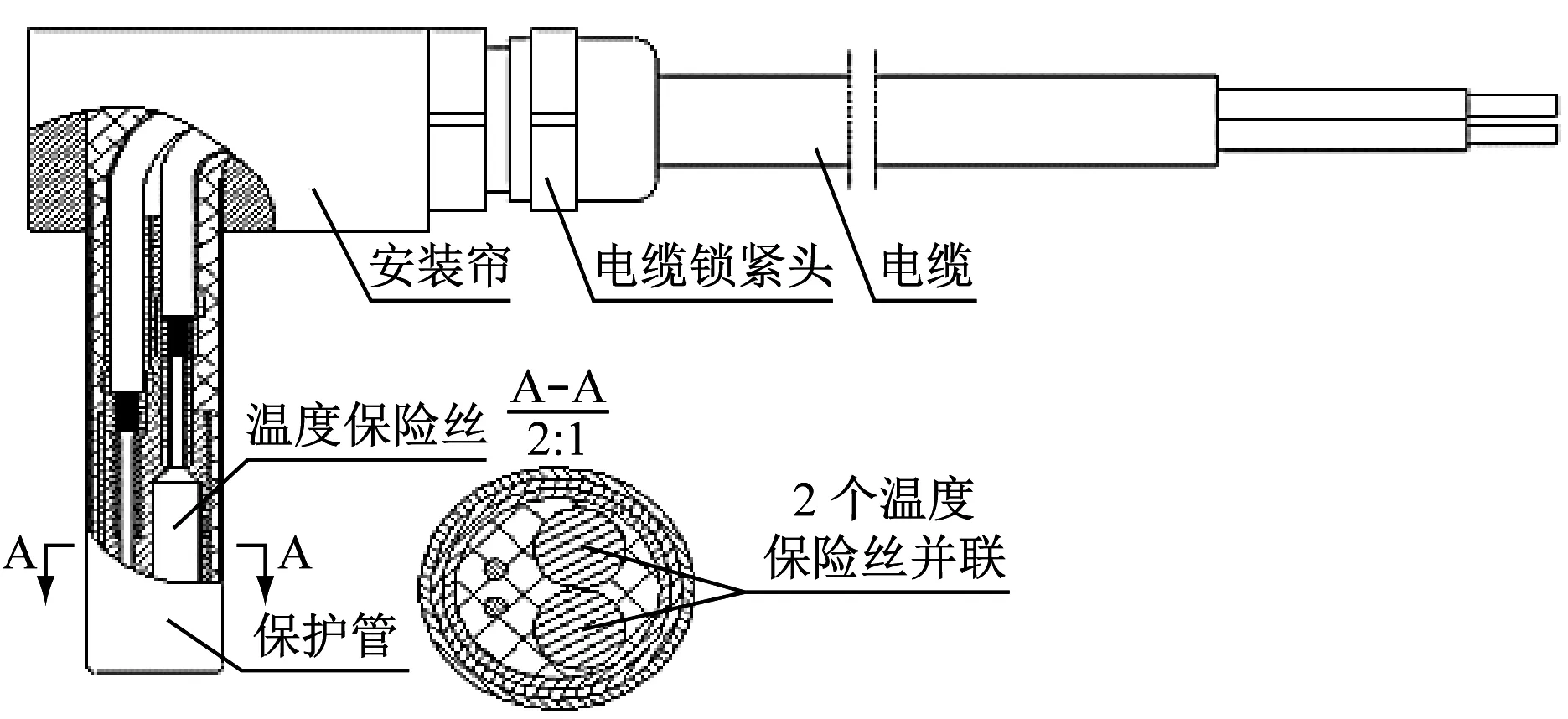

1.2 温度熔断器结构及原理

温度熔断器主要由保护管、温度保险丝、安装座、电缆锁紧头和电缆等配件组成,如图2所示。核心元件温度保险丝与电线连接后通过导热绝缘材料封装在保护管中,用于温度的监控。为有效避免由单个元件误动作而引发的误报警故障风险,温度熔断器采用了两个温度保险丝并联的冗余设计方案。

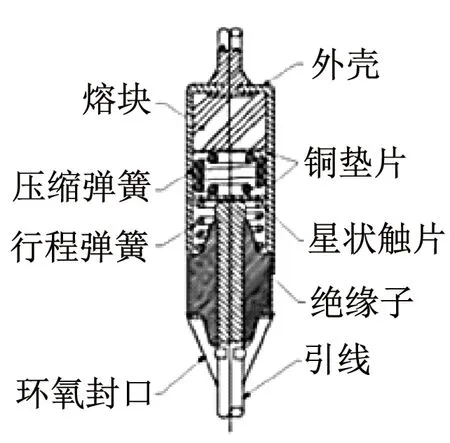

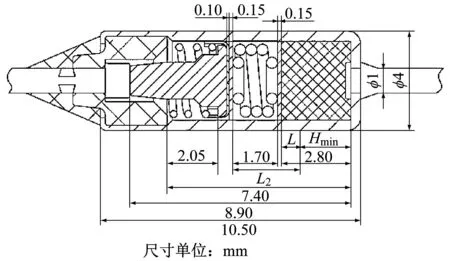

核心元件温度保险丝主要由星形触点、压缩弹簧、解扣弹簧、热敏熔块等构成,如图3所示。在正常的环境温度下,电流从绝缘导线流向星形触点,通过导线装配外壳流向另一端。当电机铁心温度达到设定的阀值时,热敏熔块熔融,压缩弹簧和解扣弹簧为保持弹力平衡而移动,推动星形触点与绝缘导线分离,回路被断开,星形触点与绝缘导线间电流被切断,并且永不恢复,从而达到电机铁心超温报警的作用。

图2 温度熔断器结构图

a) 熔断前

2 温度熔断器故障原因分析

为了探究温度熔断器故障原因,对发生误报警后拆下的4件温度熔断器进行了相关性能检测和拆解,并追溯其历史数据等进行分析。

2.1 故障温度熔断器性能检测

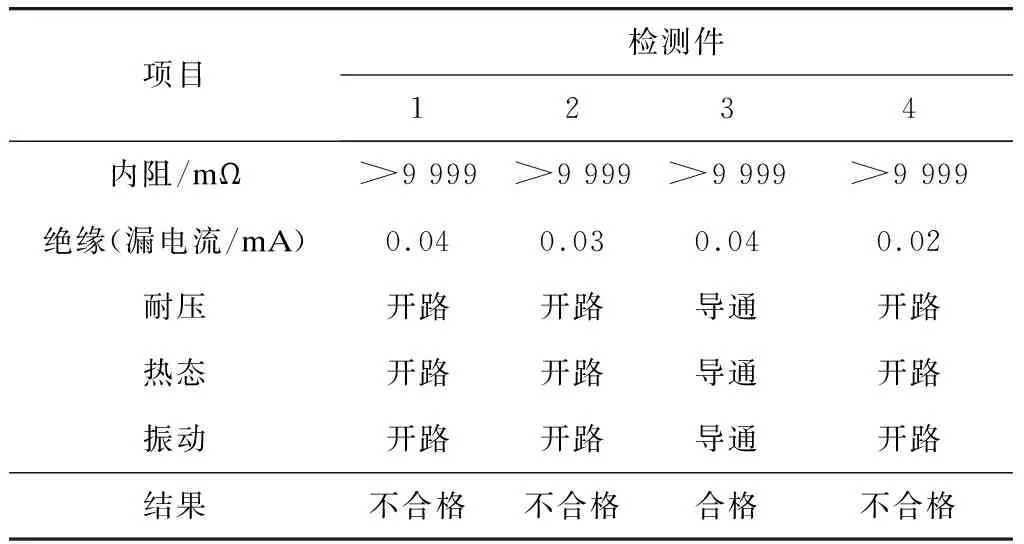

温度熔断器性能检测结果见表1。

表1 温度熔断器性能检测结果

2.2 故障排查

为了进一步探究温度熔断器的故障原因,对4件温度熔断器逐步进行外部接线检测与内部拆解检测来确定故障点。

外部检测:将温度熔断器外部接线拆开,发现4件温度熔断器的电缆压接端子未见松动,压接端子电阻值正常,故排除温度熔断器外部连线故障。

内部检测:将4件温度熔断器的温度保险丝进行内部拆卸,对热敏熔块进行高度检测、部件拆检、热敏熔块熔点检测。检测结果如下:

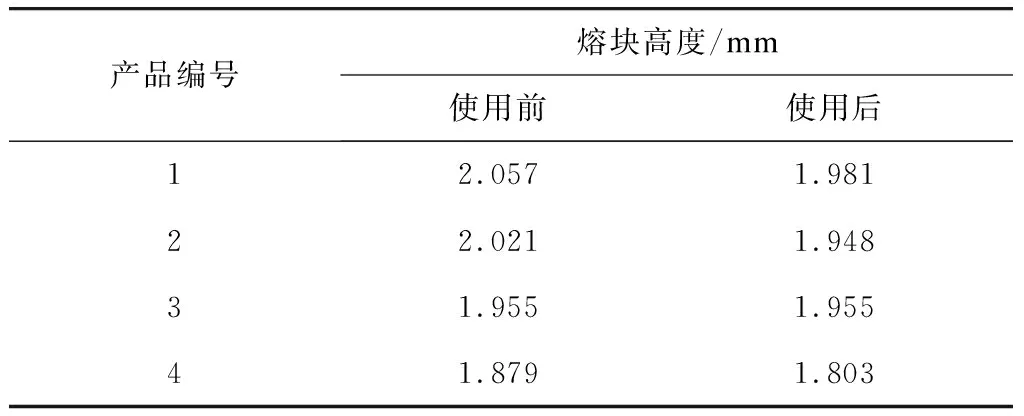

1) 热敏熔块的高度检测结果见表2。

表2 热敏熔块高度

2) 温度保险丝拆解后观察壳体、弹簧、触点、铜圆片、星形触点等配件未发现异常。

3) 在DSC熔点测试仪上对拆解出的热敏熔块进行熔点测试,测试合格。

经过上述对故障件的测试与拆解,排除了电缆、压接端子、热敏熔块熔点失效的因素。但从故障元件的热敏熔块的高度可以看出,热敏熔块高度相对出厂值(不低于2.235 mm)已明显降低。初步分析此类故障是由于热敏熔块的高度下降导致,故对其最小临界高度值进行计算。

3 热敏熔块最小临界高度计算

3.1 温度保险丝关系尺寸

通过拆解实物及对各配件的测绘,得到温度保险丝关系尺寸如图4所示。由此分析可知,绝缘导线通过陶瓷套管定位,当温度保险丝保持正常导通时,在压缩弹簧作用下,压缩弹簧左侧的铜圆片、星形触点、移动触点和绝缘导线依次压紧接触。由于这些是刚性部件,因此对于每一件温度保险丝,这部分的配合尺寸相对固定。

图4 温度保险丝关系尺寸图

根据温度保险丝动作原理可知,若热敏熔块高度减小,则压缩弹簧释缓,解扣弹簧与星形触点及铜圆片受到的压力降低,移动触点与绝缘导线接触压力也相应的下降。当热敏熔块的高度下降至最小临界高度时,压缩弹簧与解扣弹簧弹力大小相等,方向相反。此时绝缘导线与移动触点的接触压力为零。若热敏熔块的高度进一步降低,解扣弹簧推动移动触点,使其与绝缘导线分离,温度保险丝将由导通变为断开。

3.2 最小临界高度计算

1) 移动触点受力分析。其主要受力来自压缩弹簧压力F2、解扣弹簧压力F1和绝缘导线端支撑力(即压紧力)F,如图5所示。

图5 移动触点受力状态图

2) 原始状态弹簧压缩量及绝缘导线支撑力计算。温度保险丝在原始状态下,解扣弹簧和压缩弹簧的长度分别为2.05 mm和1.70 mm。分别对解扣弹簧和压缩弹簧在不同长度下进行大量弹力值测试后,得出:F1=3.43 N,F2=18.25 N。由原始状态弹簧弹力可计算出F=F2-F1=14.82 N。

3) 最小临界值计算。由前面分析可知,当热敏熔块高度下降至最小临界值时,绝缘导线支撑力变为0,即F2=F1=3.43 N。分别对解扣弹簧和压缩弹簧在不同长度下进行大量弹力值测试后,得出对应压缩弹簧的高度L2=2.57 mm。故压缩弹簧临界状态较原始状态伸长的长度L=2.57 mm-1.70 mm=0.87 mm。

由于压缩弹簧这部分伸长的长度即为热敏熔块高度下降值,按热敏熔块原始高度2.80 mm计算,其最小临界高度值为Hmin=2.80 mm-0.87 mm=1.93 mm。

由此可见,4件温度熔断器中温度保险丝的热敏熔块高度均已接近或低于最小临界高度值,在高温或振动环境下出现间断性开路是引发误报警事件的原因。

综上,判定温度熔断器的故障原因是:由于温度保险丝热敏熔块的高度不足,引起温度保险丝移动触点处接触压力下降,温度熔断器处于导通、断开的临界状态,当所处环境温度增高或振动加强时,温度熔断器出现间断性断开,引发牵引电机的温升报警。而温度保险丝热敏熔块的高度不足是由于该温度保险丝的工艺尺寸误差,以及在筛选试验时监测不到位造成的。

4 改进措施

4.1 修改热敏熔块高度的控制标准

新造及检修标准按老化筛选后,温度保险丝热敏熔块的高度控制标准调整为2.300 mm。(温度保险丝热敏熔块出厂标称值为2.540 mm,最小保证值为2.235 mm。考虑到经老化筛选试验后热敏熔块的高度还会有一定程度的下降,为确保产品可靠性冗余,将温度熔断器熔块的高度调整为2.300 mm。)

4.2 改进温度保险丝老化筛选试验

1) 增加老化筛选试验的温度保险丝放置专用工装,规范温度保险丝筛选的定置定位,确保各元件受热均匀,且便于元件的编号和追溯管理。

2) 试验温箱添置温度巡检仪,对试验温箱温度进行实时记录,以保证试验全过程的温度记录、可控和追溯。

3) 添置X光射线机,老化筛选试验前后增加温度保险丝热敏熔块高度检测项点。

4.3 增加出厂检验项目

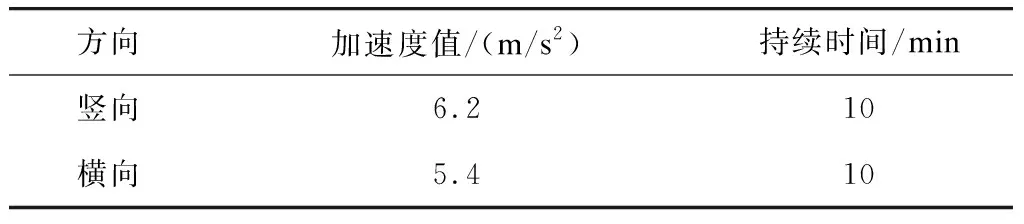

1) 增加振动试验。温度保险丝采用冷压接的方式与电缆线连接,为了考察冷压接接点以及元件是否会因车体和牵引电机的振动而出现瞬断,温度熔断器出厂检验项目中增加振动试验,振动幅值依据实际车体上测得振动数据执行。将温度熔断器进行竖向和横向振动,时间各持续10 min,具体参数要求见表3。

表3 温度熔断器振动频率(5~250 Hz)试验参数

2) 增加高温筛选试验。为了排除出厂温度熔断器存在高温下断开、常温下恢复导通的现象,振动试验后增加高温(150 ℃,10 min)筛选试验。

4.4 温度熔断器可靠性及寿命研究

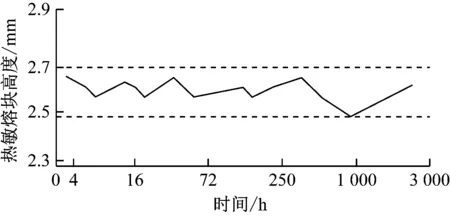

随机抽取50件温度保险丝进行155 ℃、5 000 h的寿命试验研究(155 ℃为目前列车正常运行时,温度熔断器安装部位监测到的最高温度)。试验期间在设定的不同时间节点对温度保险丝进行热敏熔块高度检测,以观察其整个过程的变化趋势。目前已完成温度保险丝155 ℃、耗时3 000 h的寿命试验绘制了热敏熔块高度平均值曲线图,如图6所示。可见,热敏熔块高度变化较为稳定,均在2.500 mm以上,远高于其最小临界高度值1.930 mm,且满足新制和检修标准要求。

图6 热敏熔块高度平均值曲线图

5 结语

通过对温度熔断器引发的牵引电机温升误报警故障的深入剖析,确认了其主要原因,并在质量管控方面提出了有效的优化和改进措施,通过长时间的运行试验,进一步验证了措施的有效性。目前,采取优化和改进措施后的新制温度熔断器已大批量投入运营,运营时间最长的已超过16个月,至今运行状况良好。由此可见,该措施效果非常明显。