基于CATIA CAA软件平台的高速列车转向架三维骨架设计*

王 倩 郭 璇 王 建 崔艾嘉

(1.中车长春轨道客车股份有限公司质量保证部,130062,长春;2.中车长春轨道客车股份有限公司转向架研发部,130062,长春;3.西南交通大学机械工程学院,610031,成都//第一作者,高级工程师)

当前,高速列车的需求正呈现出多样化和个性化的特点。转向架作为高速列车的核心模块,要不断的调整结构以适应新的需求。转向架各个子模块零部件之间存在着复杂的关联关系,对其中某一个模块的参数变更,会影响到其它模块的变化甚至影响整体产品结构。因此,当根据顶层的需求做设计参数变更时,如何实现转向架参数变更在各个模块零部件之间有效传递成为一个主要问题。

自顶向下设计是一种能够实现设计信息从顶层到底层传递的设计过程方法[1],主要包括需求分析、概念设计和详细设计阶段。三维骨架设计模型是实现自顶向下设计过程的一个有效工具。三维骨架涵盖了关键的产品集成设计信息并且能有效表达设计者的意图。在自顶向下设计和三维骨架设计方面,文献[2]在Solidworks软件平台中实现自顶向下的装配设计;文献[3]在Pro/E软件平台中实现顶层基本骨架设计;文献[4]在CATIA三维建模软件平台中采用顶层骨架建模方法支持自顶向下设计。

本文引入自顶向下的设计思想,在高速列车转向架功能模块变更分析的基础上,基于CATIA CAA软件二次开发技术,提出以顶层基本骨架(TBS)为设计核心的三维骨架设计方法,并描述基于CAA平台的三维骨架模型设计流程,建立高速列车转向架三维参数化骨架模型。

1 高速列车转向架功能模块变更分析

转向架的三维骨架设计模型是以高速列车转向架的模块组成及装配关系为基础的整个产品的结构功能模块的抽象表达,主要描述模块及其零部件的布局、基准和几何属性,体现转向架的拓扑和装配约束关系[5]。根据现有高速列车转向架的功能和结构特点,划分为6个一级模块:构架模块、轮对模块、一系悬挂模块、二系悬挂模块、驱动装置模块、基础制动装置模块[6],再将6个一级模块分解为二级模块及零部件,如图1所示。

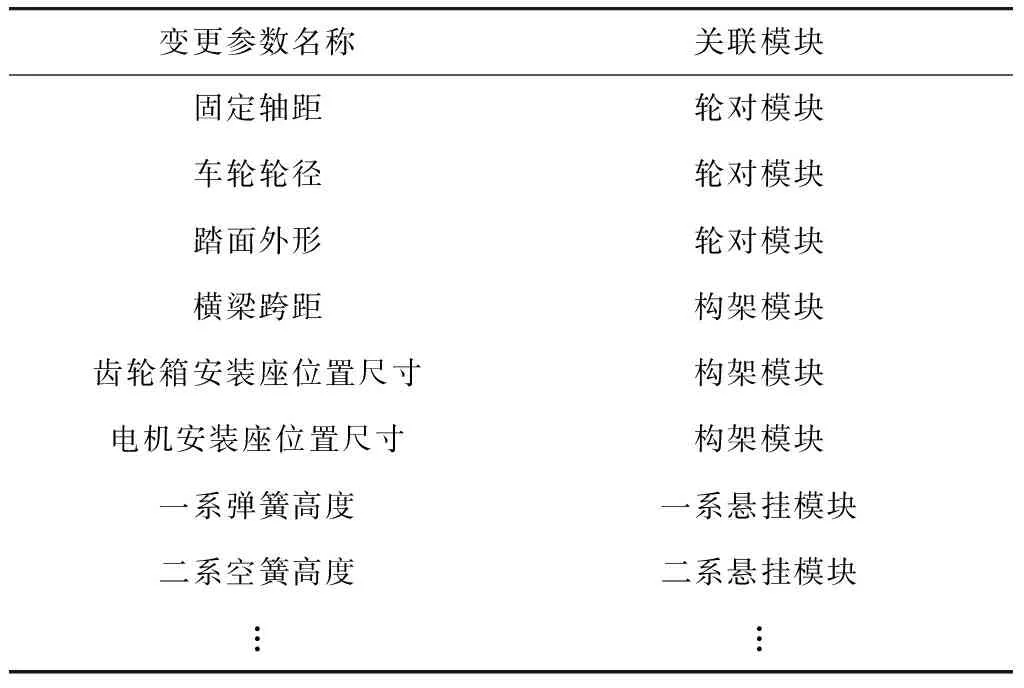

首先,分析出对转向架结构形式和性能有影响的参数。现有转向架设计中子模块零部件分为外购模块、必选模块、可选模块、标准模块等[7]。通过对现有高速列车不同型式的转向架的子模块及零部件之间的比较,得到高速列车转向架模块需变更参数的部分结果,如表1所示。

表1 高速列车转向架模块变更分析

2 高速列车转向架三维骨架设计

以顶层基本骨架为设计核心,对高速列车转向架的三维骨架进行设计。顶层基本骨架的设计通常做法是在装配的环境下建立布局草图,并将该草图作为整个装配体上顶层的零部件。然后以TBS为基础进行拷贝、编辑、细化、优化完善实现整个设计过程[8]。而传统的骨架建立方法对于零部件的信息表达并不完整,不能满足对三维草图的描述。尤其是现在越来越强调顶层基本骨架需最大限度的表达设计者的设计意图背景下,单纯的二维布局和只有参考基准的骨架已不能满足要求。

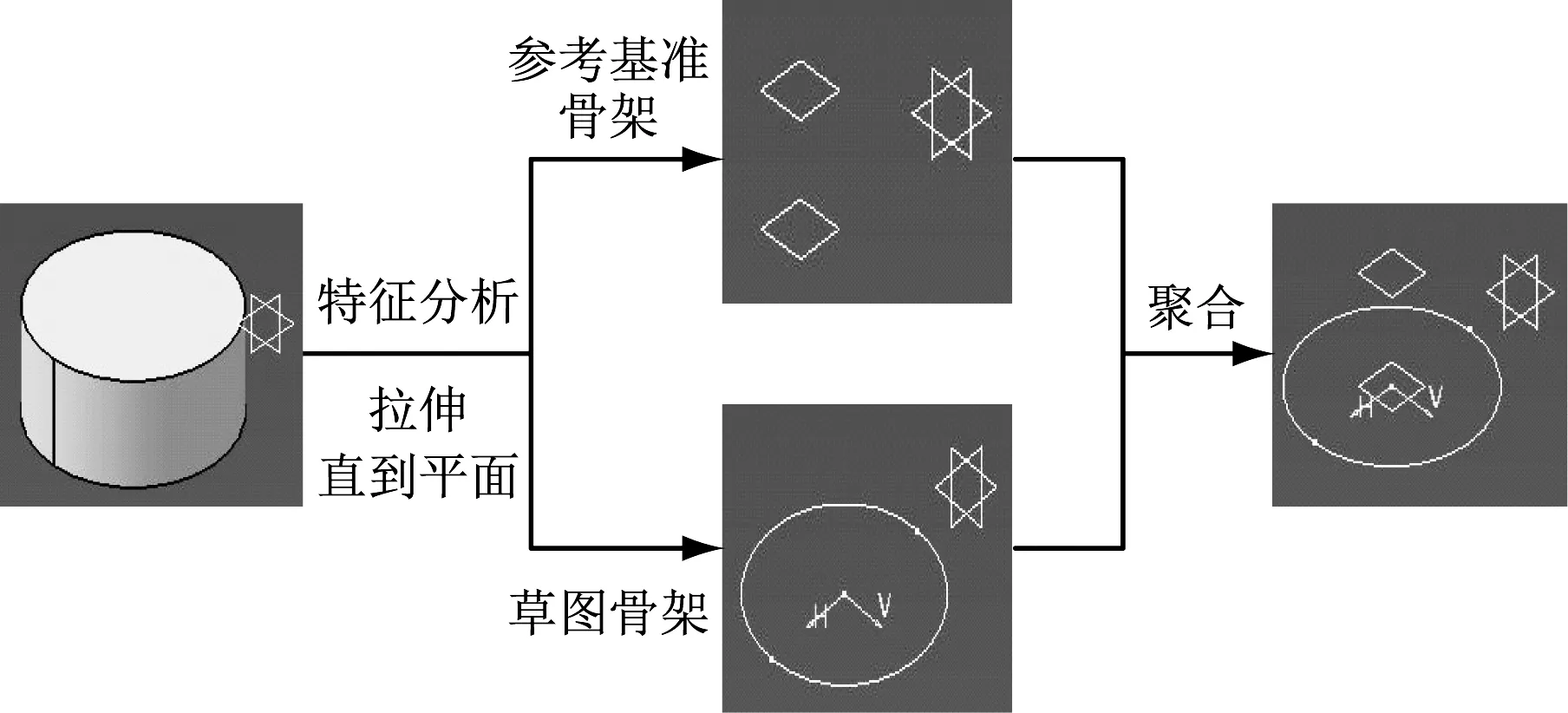

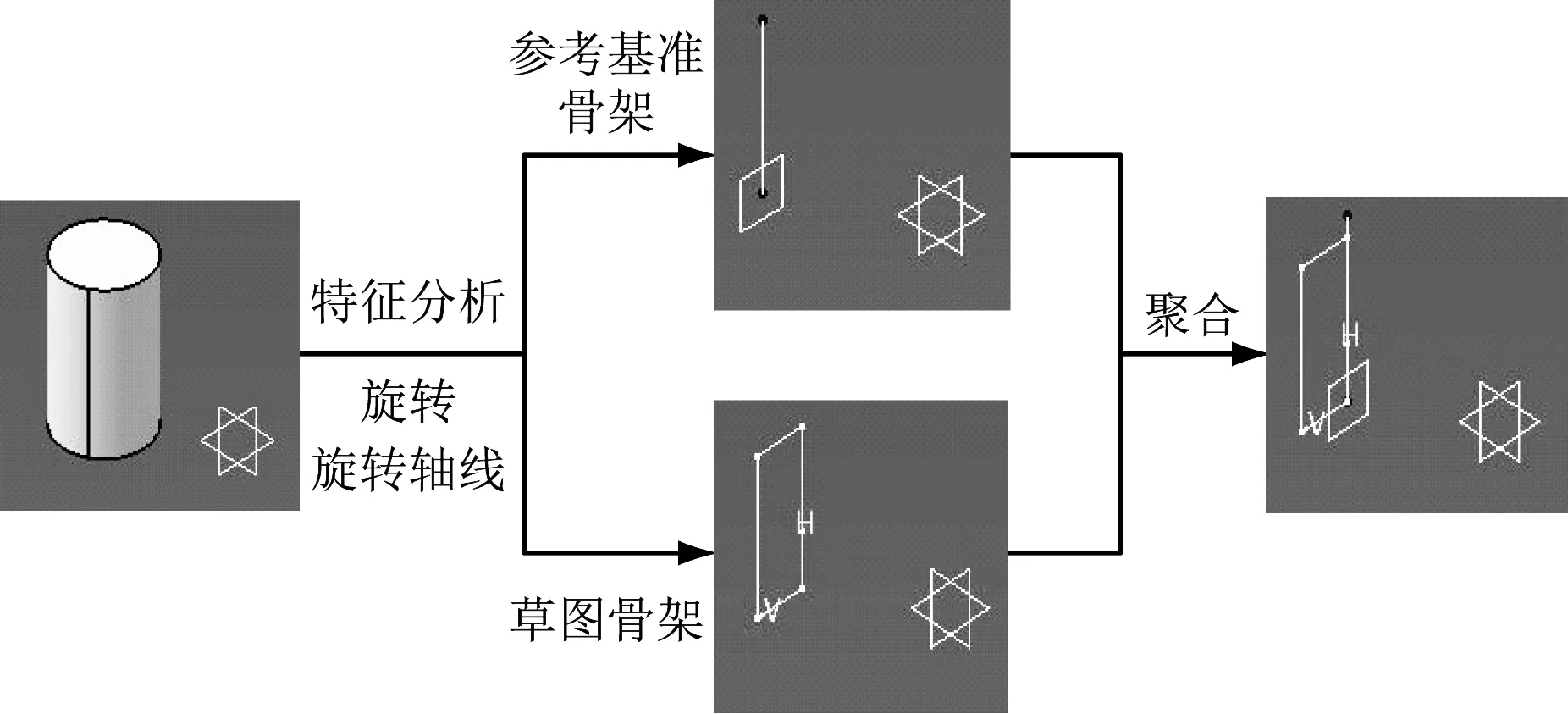

传统CAD(计算机辅助设计)软件中,任意一个零件特征都可以在草图的基础上经过特征化操作生成,如旋转特征、拉伸特征等。基于CATIA CAA软件平台上实现高速列车转向架自顶向下设计的主要问题在于骨架信息的发布,顶层基本骨架中的关键设计信息要实现传递和共享,就需要将这些信息进行发布。利用CATIA软件的发布功能,设计者可以将零件的基础草图进行发布,以便其它设计者重用或者变更传递。设计者不仅可以发布参考点、线、面等,还可以发布草图、特征等元素,并且能够以三维草图的形式构建顶层基本骨架,以便直观的体现其设计意图。因此,将高速列车转向架的顶层基本骨架分解为确定子模块空间布局的结构布局骨架、确定零件特征的参考基准骨架(参考点、线、面)以及确定零件大概外形的草图骨架,通过结构布局骨架、参考基准骨架和草图骨架的聚合就构成了顶层基本骨架。基于CAA平台的三维骨架模型建立流程如图2所示。

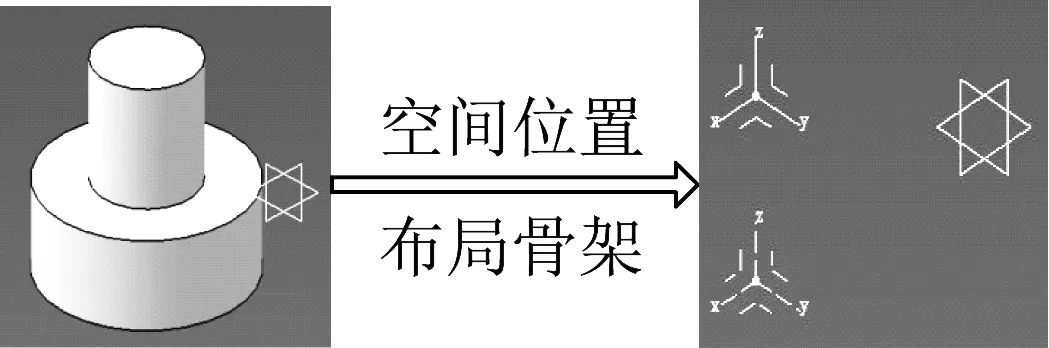

转向架每个子模块以同样的方式建立子骨架(Sub-TBS),子模块根据子骨架的约束进行细节设计,子骨架与顶层基本骨架通过接口关系进行组装,顶层基本骨架通过修改与子骨架之间的装配接口关系来调整子模块在转向架中的布局。对于顶层基本骨架来说,布局骨架主要确定子零部件的空间位置,如图3所示。对于子骨架来说,布局骨架不但要确定子零部件的空间位置还要确定出与顶层基本骨架装配的接口。参考基准骨架主要由零部件特征决定,比如拉伸体对应拉伸到平面(拉伸和凹槽等特征在骨架设计时,尽量延伸到平面来限定其长度,这样便于二次开发参数化),如图4所示。旋转体对应旋转轴线,如图5所示。草图骨架也由零部件特征决定,而草图骨架需放置到参考基准骨架(主要是参考平面)上才能体现意义,而参考基准骨架的位置由布局骨架决定。

图2 基于CAA平台的三维骨架模型建立流程

图3 布局骨架的确定

图4 零部件的拉伸(直到平面)

图5 零部件的旋转(旋转轴线)

转向架三维骨架设计的模块基准点和局部坐标系确定子模块的空间位置。对TBS模型中模块基准空间位置以及Sub-TBS进行参数化设计,然后根据客户需求修改设计参数,通过层级关系传递到相应子模块零部件的Sub-TBS中。在创建最终的转向架三维骨架模型之前,需要对转向架的装配层级进行分析,根据图1转向架功能模块划分图,基于自顶向下设计思想得到转向架三维骨架设计的层级流程如图6所示。

图6 高速列车转向架三维骨架设计层级流程

按照图6的流程,最终得到高速列车三维骨架模型如图7所示。

在转向架三维骨架模型建立完成后,对于设计变更的传递,便转移到草图尺寸的改变、基准和布局的空间位置移动来实现。通过将顶层骨架中的所有元素进行发布,并在二次开发程序中设定关键元素的变化方程,用户可在提供的交互界面上修改相应的设计参数来生成新的三维模型来适应需求。

图7 高速列车转向架三维骨架模型

3 实例验证

以某轴箱弹簧的三维骨架设计为例,首先对轴箱弹簧的结构特征进行分析,基于CATIA CAA软件平台的二次开发技术对轴箱弹簧的顶层骨架进行参数化建模,并开发轴箱弹簧参数化设计模块,以验证三维骨架设计方法的可行性以及骨架模型的正确性。

3.1 轴箱弹簧特征分解

该轴箱弹簧由上盖板、下盖板、内外弹簧和垫圈组成,其各部分特征分析如图8所示。

3.2 轴箱弹簧顶层骨架建立

首先确定轴箱弹簧空间布局的布局骨架,即轴箱弹簧相对于转向架中心的相对坐标系;然后确定轴箱弹簧特征的参考基准骨架,即轴箱弹簧建模参考的点、线、面,以及确定轴箱弹簧的大概外形的草图骨架;最后通过轴箱弹簧的空间布局骨架、参考基准骨架和草图骨架的3种骨架的聚合构成了轴箱弹簧的顶层基本骨架如图9所示。

图8 轴箱弹簧特征分解

图9 轴箱弹簧顶层基本骨架构建流程

3.3 轴箱弹簧参数化设计验证

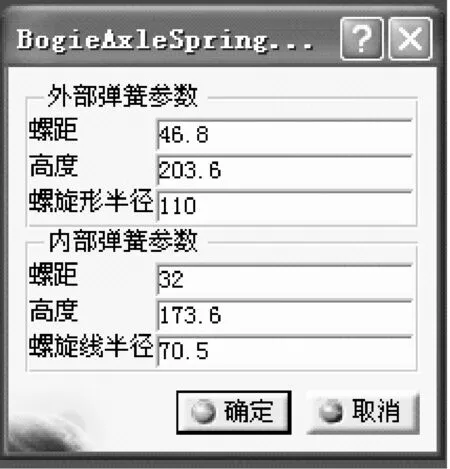

双圈轴箱弹簧参数化设计模块的主要功能是建立了轴箱弹簧子骨架,并发布关键参考基准,以便控制轮对的空间位置和结构尺寸;橡胶垫和双圈弹簧的参数化建模;轴箱弹簧子骨架装配,包括橡胶垫与双圈弹簧同轴箱弹簧子骨架的装配,最后将轴箱弹簧子骨架与转向架顶层基本骨架进行装配。

根据该子模块的功能要求,双圈轴箱弹簧参数化设计模块的设计思路如下:首先对根目录是否为空进行判断,通过这个判断来确定是修改模型还是新生成模型。如果是新生成模型,首先需要建立轴箱弹簧的产品结构树;然后使用设计界面上的参数驱动生成轴箱弹簧的子骨架和零部件的参数化模型;最后再进行轴箱弹簧的装配。轴箱弹簧的装配包括两个方面:一个方面是组成轴箱弹簧的零部件与轴箱弹簧子骨架的装配,通过这个装配来生成完整的轴箱弹簧;另外一个方面是轴箱弹簧与转向架的顶层基本骨架的装配,通过这个装配来确定轴箱弹簧在整个转向架中的具体位置。如果是修改模型,就只需要读取设计界面上的参数,使用这些参数重新驱动生成模型即可。输出项为轴箱弹簧子骨架和轴箱弹簧,如图10所示,结果表明转向架三维骨架设计方法是可行的,骨架模型是正确的。

a) 弹簧参数

4 结语

高速列车转向架涉及零部件数量多,结构复杂,并且多数零部件重用度高,对一些结构外形大致相同的零部件采用基于CATIA CAA软件平台的三维骨架设计方式,可以大大减轻设计工作量,设计出一族产品。以顶层基本骨架(TBS)为设计核心的三维骨架设计方法,建立了转向架三维骨架模型。随着需求的改变,三维骨架设计对实现转向架设计参数变更在各个模块零件之间的有效的传递具有重要的意义。