系留气球囊体材料快速老化试验研究

张志富

(中国电子科技集团公司 第三十八研究所,合肥 230088)

系留气球是一种无动力气球飞行器,依靠球体内轻于空气的气体悬浮空中,通过缆绳系留在地面系留设施上。具有研制周期短、成本低、留空时间长、安全性好、使用方便、维护成本低等特点,广泛应用在预警、技术侦察与监视等军用领域[1-2]。由于系留气球常年暴露在室外,经历风吹日晒,受到各种自然环境的影响,同时还受到外部载荷作用,所以囊体材料需要具备良好的力学性能、低密度、耐环境好、气密性好、低蠕变和良好的工艺性等性能。目前,系留气球囊体材料是一种高分子复合材料涂层织物,由多层材料压制而成,主要包括承力层、气密层和防护层[3]。承力层是囊体材料的核心层,几乎承受囊体的全部强度,均由织物构成;气密层既可以是一个涂层,也可能仅仅是一层薄膜,是阻隔气体泄漏的中间层;防护层是设置在最外面的结构薄膜层,用于防护紫外线辐射。

目前,国内对系留气球寿命的评估才刚刚起步,没有一个系统的评估方法[4]。在系统服役过程中,系留气球的寿命是由囊体材料的寿命决定的,而囊体材料的寿命又是由其拉伸强度决定的。文中通过对囊体材料本体开展太阳辐射快速老化试验,测试囊体材料试验前后拉伸强度的变化,确定其抗老化性能,间接评估系留气球寿命。

1 环境因素分析

对系留气球影响最大的环境因素主要包括:温度、湿度、霉菌、盐雾和太阳辐射等[5-6]。在高温的作用下,囊体材料的强度和弹性物理特性发生变化,加速老化,诱发材料开裂、分解。在低温下,囊体材料的脆性增加,因折叠而脆裂,进而导致寿命缩短或性能降低。湿度导致囊体表面覆盖层的化学破坏,囊体分层、塑性或弹性变化,使强度和气密性降低。霉菌主要表现在对材料的直接或间接侵蚀,使材料发生化学反应,表面出现沙点,气密性下降。盐雾可使囊体材料表面发生分解,腐蚀表面涂层,使表面出现斑点,影响其气密性。太阳辐射会使囊体材料发生热效应和光化学效应,造成材料分解、变色、涂层开裂、弹力和抗张力降低等。系留气球一般长期处于室外,太阳辐射时间长,光照对材料性能影响最大。此外囊体材料是一种高分子纺织材料,载荷疲劳特性比较好,但是对大气环境中的紫外线相对比较敏感,长期暴露在自然环境下,强度性能会持续下降,将严重影响气球囊体的结构安全。结合前期囊体材料单因素老化试验研究结果,发现太阳辐射对囊体材料老化影响最大,所以选择太阳辐射作为试验条件进行老化试验。

2 试验

2.1 试验样品

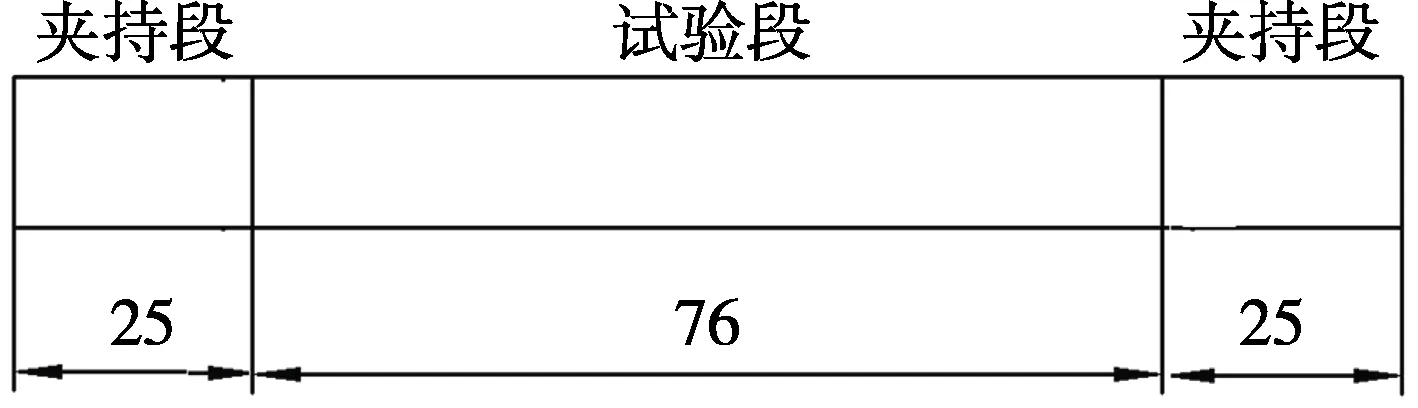

囊体材料为高分子复合材料涂层织物,试件按照FED-STD-191 TM5102《织物强度和延伸率的条状测试方法》裁剪[8],标准试验件如图1 所示。试件的有效长度为76 mm×25 mm,为了便于在拉力试验机上夹持,每端增加25 mm,并在端部两侧各热合一层囊体布进行加强,防止夹具将试验件损坏。在实际使用过程中,囊体材料外表面曝露在空气当中,内表面不曝露。为了尽可能地模拟实际使用状态,试件的裁剪宽度一般为正式拉伸试验的3~4 倍。对试件进行折叠,封闭3 个重叠的自由边,制作成一个封闭的简易气袋,以避免内层暴露在外,防止试件内表面进水或者曝晒。试验时间内测试9 次,每组试验件为5 件,共计45 件。

图1 标准试验件(单位:mm)

该次试验件选择材料径向为主拉伸方向,试样应具有代表性,应避开折皱、疵点,试样距匹端至少3 m,距布边150 mm,保证试样均匀分布于样品上。长边平行于加载方向,裁剪线尽量平行于径向,也就是试件两头的纱线尽量同根,且数量相同。为了比较准确地反映囊体材料的整体性能,试件裁片按照错位分布的方式裁剪,裁剪方式如图2 所示。

图2 试验件裁片方式

2.2 太阳辐射试验

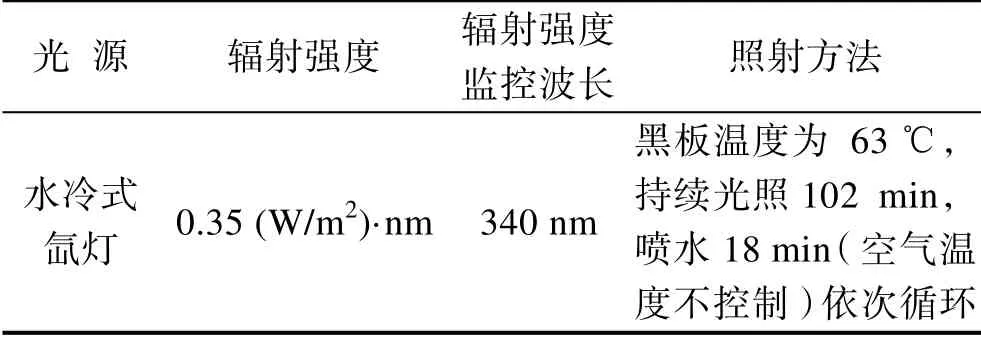

太阳辐射老化试验采用氙灯人工气候试验箱,型号为Ci65/DMC,光源水冷式氙灯(5~14 kW),黑板温度为63~100 ℃,相对湿度为50%~98%,淋雨水压为0.12~1.5 MPa,样品架距灯300~375 mm,可360°旋转。根据ASTM G155-05a 《非金属材料的氙灯老化测试方法》,结合系留气球的使用环境,试验时间为3000 h,采用试验条件见表1[7]。

表1 太阳辐射试验条件

试验前要清洁试验件表面,确保无污染物、无损坏。将试验件放置到试验箱中,如图3 所示,白色的一面对着中心的光源和喷水管,背面对着试验箱的内壁。每天观察试验件的外观,不得出现明显的变色、剥落、斑点或裂纹等变化,若出现明显变化,停止试验。

图3 试验件在试验箱中的放置

2.3 性能检测

性能检测在室温下进行,记录每个试验件的最大破断拉力和断裂时的长度。先将标准试验件固定在接近力传感器一端的夹头上,试样长边与加载方向平行,短边与加载方向成直角。平行于长边走向的纱线与夹具两边的外缘齐平,以保证上、下夹头夹住的纱线相同,再夹持下端夹头,确认两夹具间的距离为(76.0±1.0) mm。开启拉力计,匀速运动,速度为(305.0±13.0) mm/min。

采用WDW-E2000 微机控制电子式万能试验机进行拉力测试,其最大拉伸力可达200 kN,最大拉伸行程为400 mm,最大压缩行程为400 mm,有效试验宽度为575 mm,位移分辨率为0.01 mm,测试精度高。拉伸试验依据FED-STD-191 TM5102《织物强度和延伸率的条状测试方法》。试验测试采用等时间间隔法,间隔375 h。试样取出后,在正常的大气条件下放置24 h,再按照要求裁成标准试验件。

3 结果与分析

当数值离散比较大时,去掉离散比较大的数值,再求算术平均值。拉伸强度按式(1)计算[8]:

式中:X 为试样的平均破断强力,N;S 为试件的拉伸强度,N/cm;b为试件的宽度,cm。

拉伸强度的变化率按式(2)计算[8]:

式中:φ 为拉伸强度的变化率,%;St试验t 小时后的拉伸强度,N/cm;S0为试验前的拉伸强度,N/cm。

断裂伸长率按式(3)计算[8]:

式中:εt为断裂伸长率,%;Lt为试验t 小时的断裂长度,mm;L 为试件的初始长度,mm。

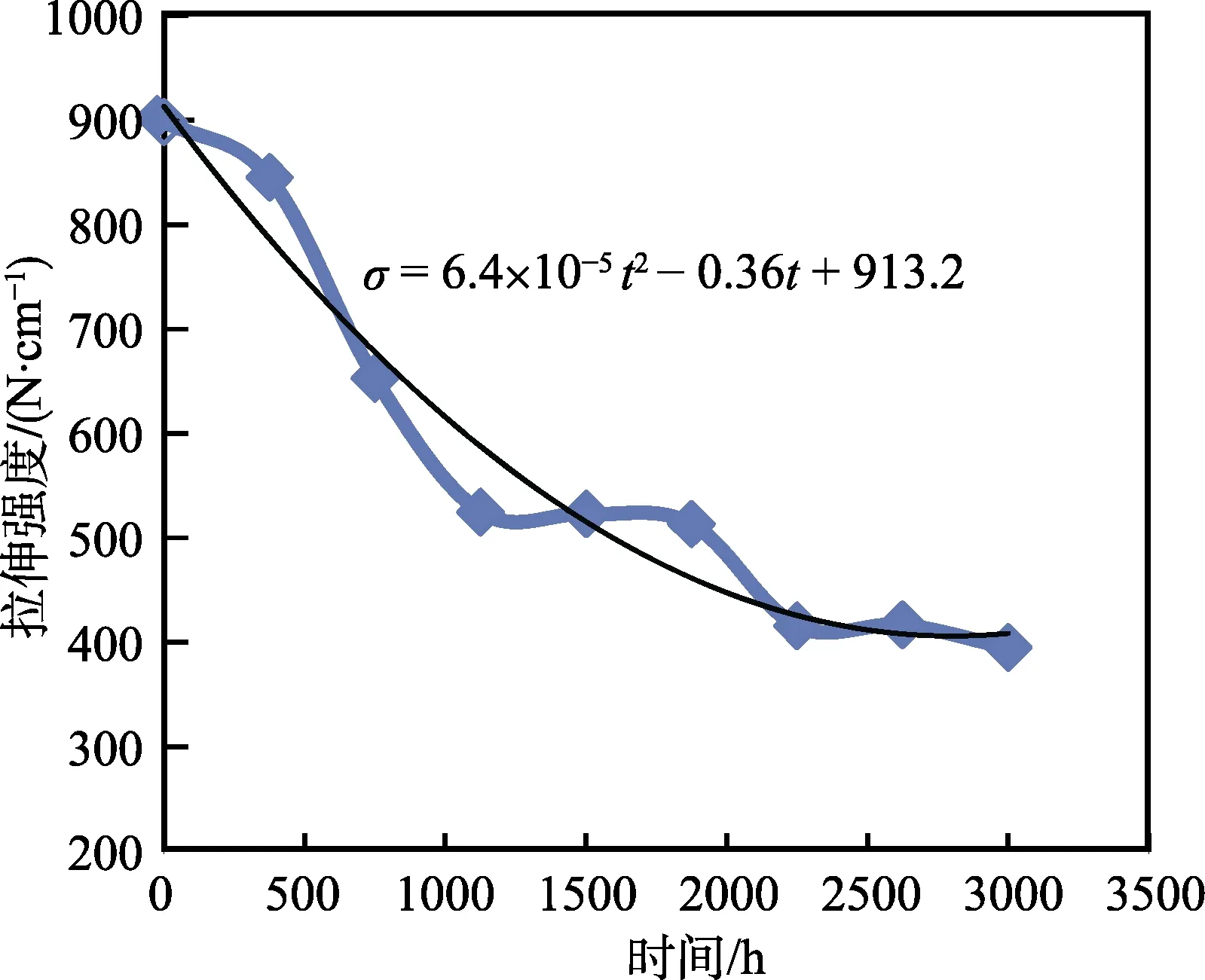

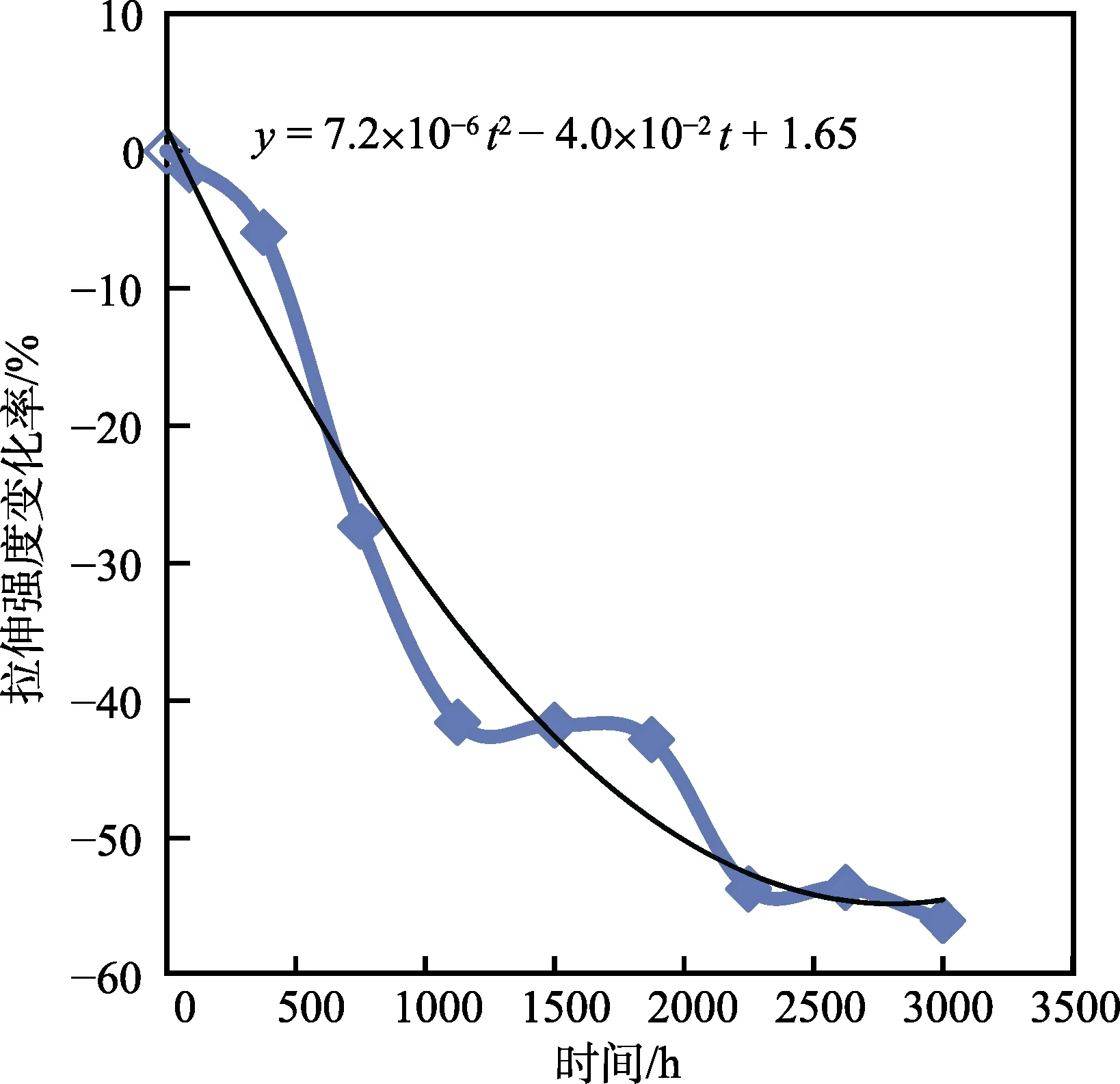

囊体材料在老化条件下的拉伸强度随时间的变化关系如图4 所示,拉伸强度变化率与时间的关系如图5 所示。从图4 和图5 可以看出,试验0~375 h 时,拉伸强度变化较小,只下降了5.92%;在375~1 125 h 时,拉伸强度下降较快,下降了41.57%;从1 125~1 875 h,变化比较平缓,之后又突然下降;到3 000 h 时,拉伸强度为395.2 N/cm,下降了56.01%。

图4 囊体材料在老化条件下的拉伸强度-时间曲线

图5 囊体材料在老化条件下的拉伸强度变化率-时间曲线

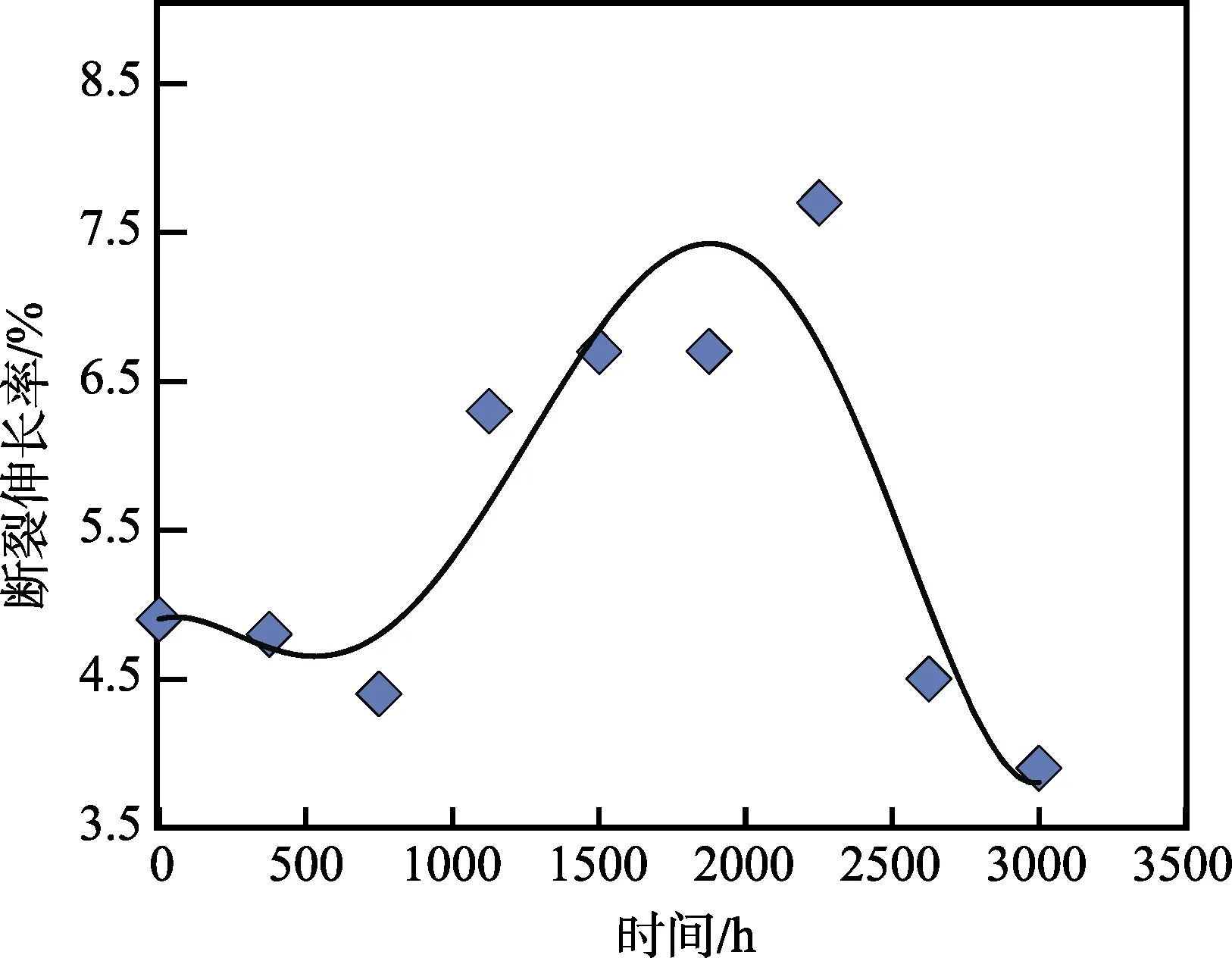

在老化条件下,囊体材料的断裂伸长率随时间的变化关系如图6 所示。在0~750 h,断裂伸长率随试验时间的增长而下降,从4.9%下降到4.4%;在750~2 250 h,断裂伸长率随试验时间增长而增加,从4.4%增加到7.7%;在2 250~3 000 h,又开始下降,从7.7%下降到3.9%。

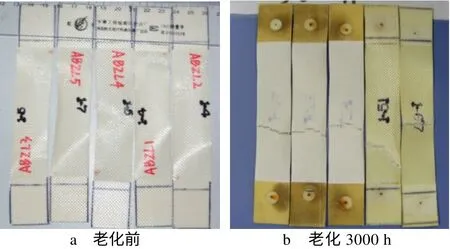

囊体材料老化前后的表面状态如图7 所示,可以看出,囊体材料经过老化之后,表面发黄,有粉末状的颗粒出现,有了一定程度的老化,强度必然会降低。

图6 囊体材料在老化条件下的断裂伸长率-时间曲线

图7 囊体材料老化前后的表面状态

囊体材料在试验过程中,拉伸强度随试验时间的变化近似一个二次方程下降趋势。通过囊体材料拉伸强度下降到设计限制指标经历时长,可以算出所需要的老化试验时间。计算老化试验氙灯辐照量,参考紫外辐射在太阳光谱中能量仅占太阳总辐射量的8%[9]及某地区全年太阳辐射总量,估算囊体材料在某地区室外可以使用的年限。假设该囊体材料在山东地区使用,山东地区全年的太阳辐照量约为 5852~6680 MJ/m2[10],全年紫外辐射量约为468~534 MJ/m2,试验室老化时间为3000 h,辐照量为1 285.2 MJ/m2,相当于室外照射2.4~2.7 年。该试验结果为估算系留气球使用寿命提供了依据。

4 结语

由于受到外部环境的影响,在使用过程中,囊体材料的力学性能不可避免地会出现下降,影响因素比较多,过程复杂,是多因素共同作用的结果。单从某一个方面研究,可以大体估算系留气球的寿命,但存在不准确性。要想较好地确定囊体材料寿命,还要更进一步地开展囊体材料实验室老化试验与自然老化试验的比对,比较准确地确定这两种试验状态的关联性,从而建立通过实验室老化试验来估算系留气球寿命的有效方法。