燃煤烟气脱硫脱硝一体化技术研究进展

赵清刚

(中国华电科工集团有限公司,北京 100160)

1 关于脱硫脱硝概述分析

脱硫脱硝技术绝大多数都被应用到氮氧化物、硫氧化物的处理中,因为氮氧化物与硫氧化物是对空气污染的主要来源。脱硫脱硝技术发展越来越完善,将在一定程度上对净化空气产生很大影响。脱硫脱硝一体化是一种系统性技术,能够在同一时间处理硫、硝。近几年,脱硫脱硝一体化技术逐渐引起了很多国家的重视与关注。烟气脱硫脱硝一体化技术一般可以分为以下三类:①烟气脱硫与烟气脱硝共同组合技术[1];②吸附剂脱硝脱硫;③对当下烟气脱硫综合系统进行改造,适当增加脱硝功能。如果使用两套不同装置来进行脱硫、脱硝,将会造成整个投资、管理与运行费用提升。很多现代工业化国家在脱硫脱硝一体化技术方面都投入了大量时间与精力,并且在诸多行业中都得到了广泛应用,带来的作用与效果非常明显。

2 燃煤烟气脱硫脱硝一体化技术研究进展

2.1 气/固催化脱硫脱硝技术

气/固催化脱硫脱硝技术应用到的催化剂能够对二氧化硫和氮氧化物短时间内进行氧化与还原,整体脱除率非常高,常用的工艺方法主要有WSA-SNOx、SNRV 及 Parsons 对烟气进行清洁。气化固化脱硫脱硝是一种创新型、高效用技术。把这种技术应用到脱硫脱硝生产过程中对硫化物清洁将会带来很好效果,并且这种技术维护起来整个流程也比较简单,不会造成更多污染,还可以把烟气集中在某一个集尘综合装置中,经过高温加热再进行整体处理。在使用这种技术之前,可以先添加一些石灰水这样脱硫脱硝效果会更好[2]。近几年,这种技术已经被广泛的应用到很多行业中,并且发挥的作用越来越明显。

2.2 高能电子氧化技术

高能电子氧化技术是一种创新型技术,科学技术的快速发展使得催化剂的使用范围越来越小。高科技发展将会成为主要方向,其中高能电子氧化技术起着很好的典范作用。高能电子撞击烟气中的氮硫分子之后在短时间内会发生不同程度的反应。一般可以分为两种情况:①二氧化硫转化为三氧化硫,当烟气中的水、氧气等分子通过高能电子进行不断撞击后会产生很多活性物质,这样就能够把一些二氧化硫氧化成三氧化硫,通过和烟气中的水蒸气发生反应后成为硫酸。②一氧化氮氧化为二氧化氮,引入水之后生成无毒的氮气,这种技术将会成为未来发展主要方向。这种特殊工艺一般可以分为两种不同类型。当然,这两种工艺之间还是存在一定差异性,这种差异性主要体现在怎样产生电子。在这里主要讨论第一种情况,它是充分借助电子类设备来照射处于低温的烟气。经过照射之后就会产生高温,在高低温交替条件下短时间内能够让烟气分子在电离中出现快速转换。这种技术日本与西方欧洲国家研究已经取得了很大发展成就,这种电子设备的优点是设备简单化、便于操作与控制。并且不会造成太多废弃物的产生,成功率也非常高。

2.3 固相再生脱硫脱硝技术

社会经济快速发展,很多行业在生产、发展过程中造成了许多环境问题。因此,烟气的净化逐渐引起了很多国家的重视与关注,都投入了很多资金与精力来研究脱硫脱硝一体化技术。然而,这种技术真正应用到日常生活实践中却非常少。其中最有效果的要属固相脱硫脱硝技术,这种技术一般都会借助催化剂进行催化反应来消除硫化物与氮氧化物,因此,实际操作过程中最好使用能够持续循环使用的物品。其中活性炭与氧化铜是两种非常活跃的反应物,使用这种技术过程中还会带来一些小问题,这些问题集中体现在冲击性、耐磨性、耐压性等方面,最终将会严重影响整体净化效果,使用这种技术最好配合着其他一些高性能、持久性吸收剂,只有这样才能够把这种技术的作用充分发挥出来。

2.4 选择性催化脱硫脱硝工艺

选择性脱硫脱硝工艺最大的特点是脱除效率高、运行稳定、方便维护,使用这种工艺能够在短时间内把烟气中的氮化物使用催化剂快速还原成氮气[3]。同时,通过催化反应之后将会在短时间内将二氧化硫快速转化为没有毒性的硫化物。选择性催化脱硫脱硝工艺种类有很多种,尽管如此,其操作过程基本上都是相同的。首先,进行除尘处理;其次,通过使用高温的方式来进行脱硝,最后再通过催化还原技术来处理烟气,把二氧化硫在短时间内转化为没有毒性的硫化物,最终实现脱硫。

2.5 关于联合脱硫脱硝技术分析

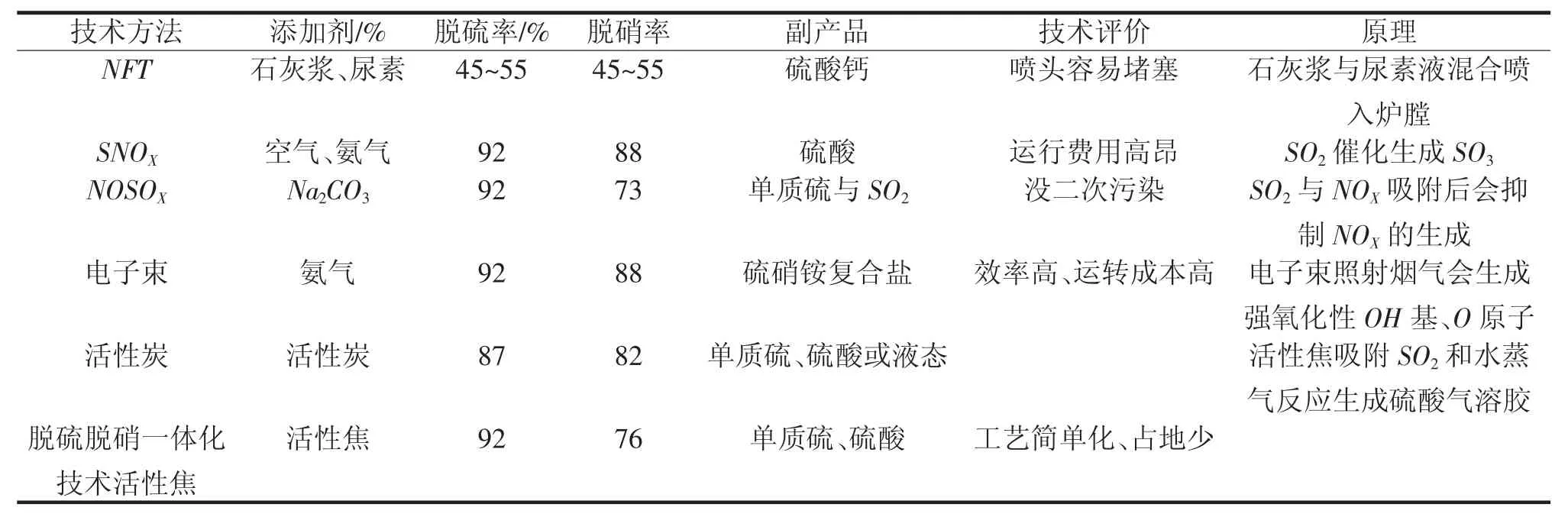

煤燃烧对空气环境将会造成影响。正常情况下,一次燃烧煤所产生的SO2与NOx 产生的浓度一般比较低。近几年,工业发展规模的不断扩大产生的量越来越大,如果使用两种不同类型综合装置将会占用大量资源,整体操作费用也非常高,伴随着烟气脱硝技术的快速发展,联合脱硫脱硝技术也取得了很大发展成就,应用联合脱硫脱硝技术效果要比使用单个一体化脱硫脱硝技术效果好很多。大气中NOx 危害影响的范围会越来越广。烟气中很多污染物SO2与NOx 绝大多数都是呈现酸性氧化物,这些污染物自身具有非常强的氧化性,使用联合开发脱硫脱硝技术去除烟气中SO2与NOx 对净化空气将会产生很大作用。当下联合脱硫脱硝技术主要包括以下几种方法:NFT 法与 NOSOx 电子束法、SNOx、活性炭法与活性焦法,这些技术都能够在短时间内进行脱硫脱硝,几种方法的对比如表1。

表1

总之,燃煤烟气脱硫脱硝一体化技术在一定程度上对净化空气具有重要意义,这种技术具有无污染、成本低、操作简单、占地小等特点,并且能够得到持续不断使用,活性焦市场价格并不高,机械强度却非常高,整体磨损加热带来的损耗非常小,是一种最好的选择途径。随着这些技术的持续不断成熟,其应用的范围会越来越广泛。