乙烯装置急冷油塔在线清洗分析

房维,王勇,蔡丹军

(扬子石化-巴斯夫有限责任公司,江苏南京 210048)

扬巴公司乙烯装置急冷油塔C-210采用S & W技术,共24层波纹塔盘,塔高42 900 mm。该塔主要对裂解气进行初分馏,底部为急冷油段、中部为盘油段、顶部是汽油段。按照S & W的设计理念,波纹塔盘在操作时液体受到气相不断的搅动,破坏悬浮物的凝聚,使得塔板经常保持清洁的状态,因此具有自清洁的功能。即使这样,这种类型的塔盘在容易生成胶状物的场合仍能被堵塞[1-2]。

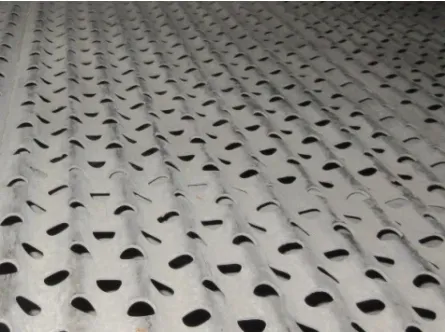

2010年,装置由60万吨/年扩能到74万吨/年后,开始出现C-210塔盘结垢问题。2012年4月,装置运行20个月后停车消缺12天,进行C-210内部塔盘人工清理,清理前后的塔盘见图1、2。2014年1月,装置再次运行20个月后停车消缺12天,C-210塔盘人工清理并根据技术公司的建议塔盘加装封堵条,其认为塔盘结垢堵塞的主要原因是原料轻质化、装置原设计负荷系数范围过大及液相分布器分布不均。

2015年大修期间,根据技术公司的建议和设计方案,更换了C-210全部波纹塔盘(降低设计负荷系数范围)及三个液相分布器(端头进料改为中间进料),但此后的运行情况表明,此次改造很不成功,上述结垢问题依然存在。

图1 塔盘清理前

图2 塔盘清理后

2015年11月,C-210顶部汽油干点从190℃上升至215℃(汽油干点是判断塔盘是否结垢的关键指标,正常不高于200℃)。随后经过多次调整,恢复正常。2016年1月,C-210的运行状况突然恶化,汽油干点再次上升至230℃以上,最高达到246℃,装置被迫降负荷运行。2016年2月,装置将分散剂以及加氢C9,注入C-210汽油段,缓解塔盘结垢的趋势。2016年8月初,汽油干点再次上升至240℃以上,急冷油塔运行状况加剧恶化,引起重组分夹带至急冷水塔,导致装置急冷水乳化严重,发生生产废水超标事件。随后,扬巴乙烯经过调研学习,最终决定对急冷油塔进行在线清洗,以延长装置的运行周期。

1 清洗准备

1.1 确定塔盘结垢情况

首先对C-210进行射线扫描,确定塔盘堵塞情况。2016年3月12号的扫描结果显示,汽油段第1/2层塔盘,在90°-0°-270°之间的两个象限存在较多沉积物,而在其他的塔盘上没有看到明显的沉积物;同时扫描显示所有塔盘都在其原位置,未发生移动,详见图3。

图3 C-210汽油段射线扫描结果

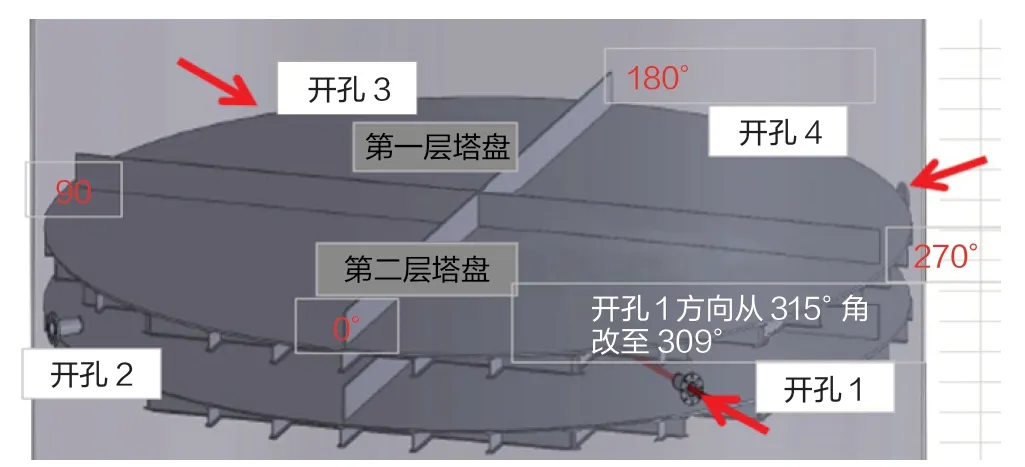

1.2 带压开孔与接管焊接

2016年3—5月联系2家开孔单位进行开孔试验,确保减少开孔过程中产生的铁屑并尽可能的清出,同时降低隔离阀因铁屑卡涩而密封不严的风险。最终于2016年5月19号确定开孔单位,随后启动带压开孔的变更流程。

2016年6月17日,完成C-210塔带压开孔的强度校核、开孔接管及补强圈的结构设计、图纸更新。随后完成开孔接管模拟焊接试验以及接管焊接施工方案。为了保证接管与塔壁角焊缝质量,进行了一系列模拟试验寻求合适的焊接质量检测和控制手段。最终经过公司专家组的讨论,决定采用层间高温着色检测、焊接工艺的过程控制、接管焊后的水压试验来检验焊接质量。

2016年8月12日,完成带压开孔及在线清洗所需的4个操作平台(7×3 m)及其连通过道。8月14日,完成塔壁保温的拆除及8个接管安装高度及方位的定位。8月21日,完成塔顶带压开孔及在线清洗所需的隔离和吹扫用的120 m 1″氮气管线的配制安装。

每个操作平台将配备安装如下管线:一根1″氮气管线(含法兰连接金属软管)提供清洗枪转换器气动马达动力;一根3/4″氮气管线用于清洗枪管填料函氮气的注入;一根1″的排污管线(包括法兰连接的金属软管)用于带压开孔及在线射流清洗过程中的空气置换及物料的排放。

8月24号,完成在第1/2塔盘上方300 mm、45°夹角方向处,每隔90°的8个4″150 LB的开孔(N1~N8),详见图4~6。

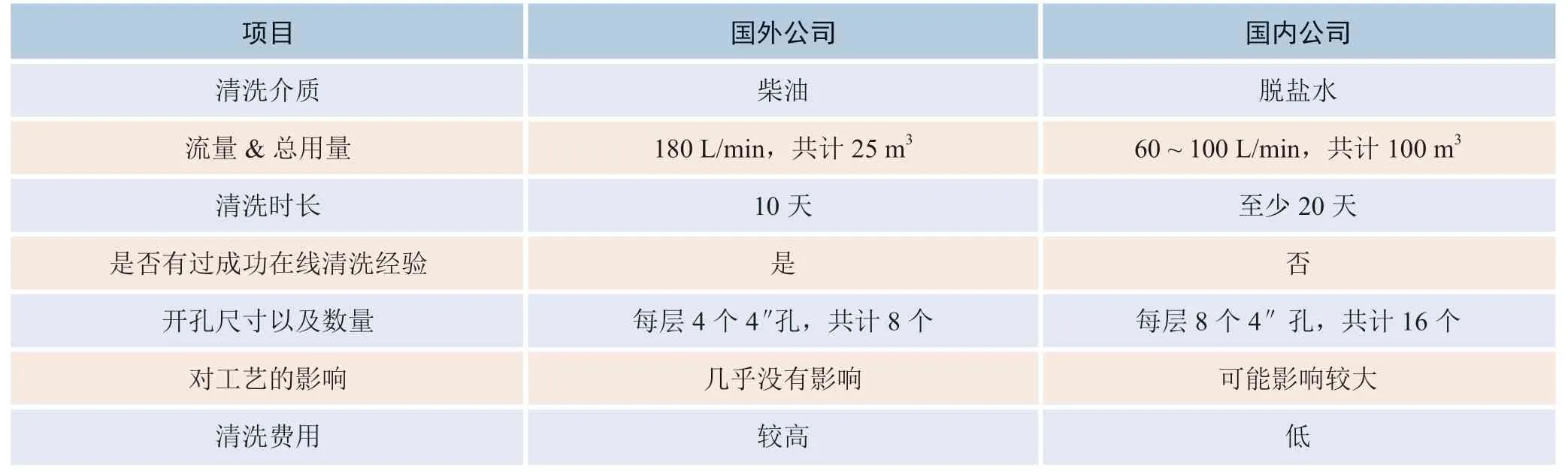

1.3 在线清洗公司选择

2016年4月,装置进行在线清洗公司的选择及清洗方案的讨论。详细方案比较见表1。若使用脱盐水作为清洗介质,对C-210的影响较大,可能会引起顶温大幅下降,甚至导致汽油/盘油带水,使得汽油泵/盘油泵无法正常运行。同时,若清洗时间长,装置长期低负荷运行,不仅影响扬巴公司的效益,而且增加作业风险。考虑清洗介质以及清洗时间的因素,最终决定选择国外的公司。

图4 第1/2层塔盘带压开孔位置(N1~4,N5~8)

图5 每层塔盘带压开孔位置

图6 C-210第1/2塔盘带压开孔

2 清洗实施

2016年8月29日,装置降负荷,开始进行在线清洗。9月3日,通过塔顶部8个开孔接管口完成顶部两层塔盘的在线清洗,经每个开孔接管的射流清洗来回共6个行程,清洗压力设定在42 MPa,流量约200 L/min。该次清洗共计注入柴油87 t。

表1 在线清洗方案对比

3 清洗后运行状况

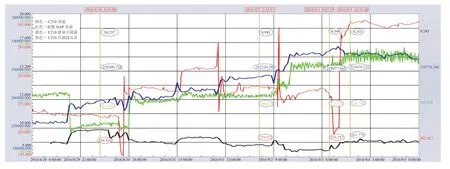

首次在线清洗取得了明显效果,C-210顶温从100℃上升至116℃,顶部汽油段压差从10.3 kPa(87%负荷)下降至8.5 kPa(92%负荷),在负荷提升至100%后,压差才9.25 kPa。C-210中部盘油的下降量也从258 t/h上升至328 t/h,具体趋势见图7。同时C-210底部的急冷油液位上升,燃料油净采出量增加,在线黏度维持在较低的范围并且稳定。

图7 C-210在线清洗期间关键参数变化趋势

最关键的是汽油干点也从235℃下降至220℃,详见图8。虽然没有达到理想状态,但至少说明,C-210上部塔盘清洗后传热传质效果发生明显的改善。

4 结论

通过一系列的优化措施,延长了C-210塔的高负荷运行周期,减少了夹带到急冷水塔的重油组分;同时避免装置非计划停车检修,以及因为急冷油塔的问题引起的装置废水超标。