大跨度覆土立式油罐罐室设计与研究

马晓慧 陈珊 贺虎成

(北京特种工程设计研究院 100028)

引言

覆土油库因其储存环境温湿度相对恒定、油品损耗小、与环境融合度高、造价较低等优点,在油库建设中被较多选用。覆土油库储罐[1]容量通常为300m3~5000m3,罐室较小,内直径不超过24.6m。为提高建设效益,近年来实施的国家成品油储备工程中覆土立式油罐[1]设计容量跃升至10000m3。本文结合多年覆土油库的设计与实践,以河北某储备油库10000m3覆土罐室为例,对大跨度覆土立式油罐罐室的构成、结构选型和设计、计算难点等进行归纳总结,提出大跨度覆土立式油罐罐室的设计思路,为相关工程设计与研究提供参考。

1 覆土罐室的基本组成

覆土立式油罐罐室为一种设置油品储罐的地下构筑物,应根据油罐的容量、地形条件及经济条件等确定其合理平面和竖向尺寸,使其与地形和环境相协调。根据保温隔热及隐蔽需要,罐室顶部的覆土厚度不应小于0.5m[1],常栽种草皮、矮灌木稳固土层。

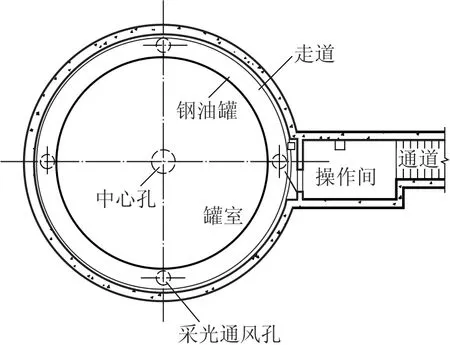

根据使用功能分区,覆土立式油罐罐室通常由罐室、操作间、通道三部分组成(图1)。罐室为油罐储存区,由立式钢油罐、环行检修走道组成。覆土罐室外围为环形外墙及顶部的钢筋混凝土壳体。操作间位于罐室及通道连接处,布设工艺管线与阀门仪表等设备,一般与通道联合布置。操作间与罐室间设承压密闭门,以阻挡油罐发生事故时的油品泄漏。通道供人员及检修设备出入兼具自然通风功能,一般覆土罐室多设计为斜通道式或竖直通道式,通道形式结合供油专业及总平面布置、地形、环境等因素确定。

图1 覆土罐室平面示意Fig.1 Plan of buried oil tank room

2 覆土罐室的结构选型与设计

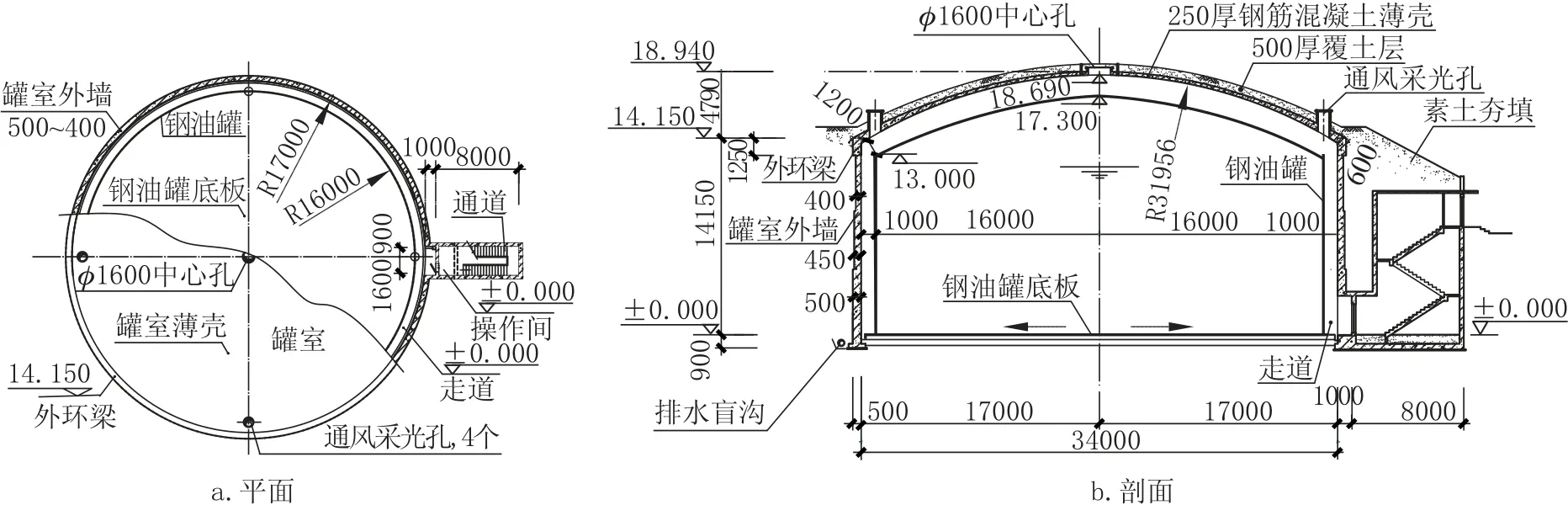

该工程抗震设防烈度为7 度,持力层为强风化花岗岩,油罐设计容量为10000m3,考虑与周围地形和环境协调并保持土方平衡,罐室覆土顶面标高受限,因此该工程10000m3钢制立式油罐设计为矮胖型非标准罐,油罐设计直径32m,覆土罐室结构内直径因此达到34m。该工程为目前国内已建成的最大跨度覆土立式油罐罐室,已投入使用并安全运行数年,其平、剖面如图2 所示。

2.1 罐室墙体

罐室外墙为内直径D0=34m 的圆柱形,使用阶段主要承受周边填土及填土顶面活荷载产生的侧压力,以及罐室顶部壳体传来的垂直荷载。土体侧压力沿墙高线性变化,环形外墙常设计为内侧垂直、外侧阶梯形变化的变墙厚形式以充分利用材料强度。

1.结构选型

该工程当时所依据的《石油库设计规范》(GB50074-2002)[2]第6.0.7 条规定“罐室墙应采用砖石或混凝土块浆砌”,然而随着罐容倍增外墙计算厚度显著增加,为此进行方案比选以优化设计。

图2 罐室平、剖面示意(单位: mm)Fig.2 Plan and section of tank room(unit: mm)

方案一: 采用MU15 普通实心砖外墙,墙厚由底到顶为1800mm ~900mm,沿墙高间隔约2.6m 需设置环形加强圈梁。取材方便,但砖块尺寸小砌筑进度慢。

方案二: 采用MU15 混凝土砌块外墙,墙厚由底到顶为1100mm ~600mm,沿墙高间隔约2.6m 需设置环形加强圈梁。需专门制作190mm×190mm×290/390mm 的实心混凝土砌块。

方案三: 采用C30 钢筋混凝土外墙,墙厚500mm ~400mm,墙体配筋基本由最小配筋率控制。

考虑外防水等因素,经综合经济测算,上述三个方案罐室土建造价基本相当,而方案三基坑开挖范围小,土石方量较方案一减少约8%。另外,罐室墙体在填土作用下环向受压的受力特点尤其要求砌体结构竖向灰缝的高质量等级,实际施工中不易控制,结构离散性大。现浇钢筋混凝土罐室的整体性、防水性能均优于砌体墙罐室。根据以上分析,本工程设计突破当时所依据的GB50074 -2002[2]要求,选用现浇钢筋混凝土墙体,结构的安全性、经济性得到良好实现,也为之后GB50074 -2014[1]相关条文的修订积累了工程实践。

2.内力分析

外墙内力分析需考虑施工阶段及使用阶段两种工况。由于施工阶段罐室外墙按顶部壳体尚未施工的敞口状态计算,为不利受力工况,考虑经济性通常以使用阶段为控制工况。本工程外墙基础采用墙下条基,外墙使用阶段可简化为上、下端铰接的圆柱壳在轴对称荷载作用下计算内力,可使用专门的计算软件或查表手工计算。环向截面内作用轴向压力及竖向弯矩,按偏心受压构件验算强度; 径向截面内作用环向压力及环向弯矩(因环向弯矩仅为竖向弯矩的1/6,可忽略),按中心受压构件验算强度。

对于罐室与操作间之间的隔墙,应按四边支撑的钢筋混凝土板设计,计算荷载取钢油罐发生事故泄漏时产生的最大静油压。

2.2 罐室薄壳

罐室顶部采用钢筋混凝土薄壳结构,可以满足罐室大跨度、大空间的需求,经济合理。

1.基本几何尺寸

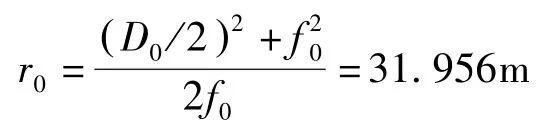

罐室薄壳一般为矢跨比1/4 ~1/6 的球壳,GB50074 -2014[1]要求薄壳底面与钢油罐顶面的净距不小于1.2m 以满足安装与操作要求。薄壳厚度除满足承载力外,还需考虑施工质量控制、钢筋布置、钢筋的混凝土保护层厚度等因素,一般取0.15m ~0.30m 初步估算,之后进行各项内力分析与验算。本工程净跨D0=34m,罐室薄壳贴合钢油罐顶的曲率设计,初步试算后确定薄壳厚度t=0.25m,净矢高f0=4.897m。根据薄壳结构中曲面受力的特点,结构计算中基本尺寸应采用以下中曲面参数:

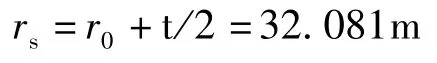

薄壳净曲率半径:

薄壳曲率半径:

薄壳的最大径向角:

薄壳的计算矢高:

薄壳的计算跨度:

薄壳计算矢跨比:

由矢跨比判定该罐室薄壳为扁球壳(图3),依据《钢筋混凝土薄壳结构设计规程》(JGJ22 -2012 )[3]进行承载力验算和稳定验算。

图3 薄壳几何尺寸示意Fig.3 Physical dimension of thin shell

2.薄壳计算荷载

该工程薄壳计算荷载包括薄壳自重、防水层重量、表层0.5m 覆土重、覆土顶面活荷载(取标准值3.0kN/m2)、雪荷载、油罐安装检修时薄壳底面吊重等。该薄壳为扁球壳,可不考虑风荷载的作用。

需要注意的是,对于需考虑雪荷载的薄壳结构,由于存在阴阳坡积雪融化速度差异或风吹堆雪的影响,当φα>30° 时应按规范JGJ22 -2012[3]公式法计算不对称雪荷载的作用。

3.稳定验算

薄壳结构稳定问题十分复杂,设计中首先需进行稳定验算,经试算确定合理的壳体厚度t之后再进行其他计算。

球面壳体的稳定性验算应满足下式[3]:

式中:qnd为壳体的法向均布荷载设计值;Ec为混凝土的弹性模量;rs为球面壳的曲率半径;t为壳体的厚度,薄壳t≤(1/20)rs。

4.承载力计算

薄壳属空间结构,规范公式法计算壳板内力量大且复杂,经设计总结发现在轴对称荷载作用下,当球壳的特征长度参数C满足规范JGJ22 -2012 要求的适用范围时,可采用以下简化式[3]计算壳板内力,能满足一般工程设计的要求。

式中:Qφ为壳板计算截面以上部分的总竖向外荷载;qnc为壳板曲面上分布荷载的法向分量。

为使薄壳的变形和裂缝控制在允许范围内,承载力计算要求壳板最大主拉应力标准值不宜大于3 倍的混凝土抗拉强度标准值,不满足时可加大壳板厚度或施加预应力。

5.基本构造

壳板与外环梁的连接部位由于存在边缘扰力产生的径向弯矩,壳板根部厚度应根据内力大小逐渐增厚至中部厚度的2 ~3 倍,增厚区与中心区应平滑过渡以避免应力集中,过渡区长度不宜小于薄壳净跨的1/12 ~1/10。

综合前述内力分析及构造要求最终确定该工程薄壳中心区厚度t=250mm,根部厚度渐增至600mm,壳板根部与外环梁整体连接并配置径向抗弯钢筋。除按计算配筋外,薄壳还应在无计算配筋区域配置细而密的构造钢筋网,以控制壳体拉应变和温度裂缝的开展。

2.3 罐室薄壳外环梁

罐室薄壳边缘设置外环梁支撑于罐室外墙顶,外环梁连接罐室薄壳及外墙,是关键结构构件。除基本强度计算外,为保证薄壳空间结构可靠工作,外环梁在其自身平面内应具有足够的刚度以约束壳板的变形。

覆土罐室薄壳外环梁可按弹性地基上的刚性环梁计算内力,截面按偏心受拉构件设计。因罐室外环梁外侧的回填土可能分布不均或夯填不实,故不考虑侧向土体的抵抗作用。

外环梁在壳体边缘水平推力、外环径向力矩作用下产生轴向拉力和绕环梁截面水平中性轴的竖向弯矩,为拉弯构件,由于竖向弯矩产生的偏心距通常很小,所以外环梁可近似为轴心受拉构件计算。为控制外环梁拉应变和裂缝开展,要求由纵筋承担截面内全部拉力,而不计入混凝土的抗拉作用,规范JGJ22 -2012 因此规定外环梁的最大拉应力不应大于混凝土抗拉强度设计值的8倍。另外,外环梁受拉纵筋不宜使用高强钢筋,钢筋接头优先选用机械连接。该工程按上述设计原则确定的截面尺寸为600mm×1250mm。

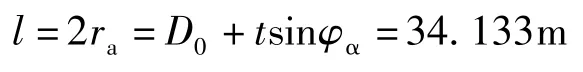

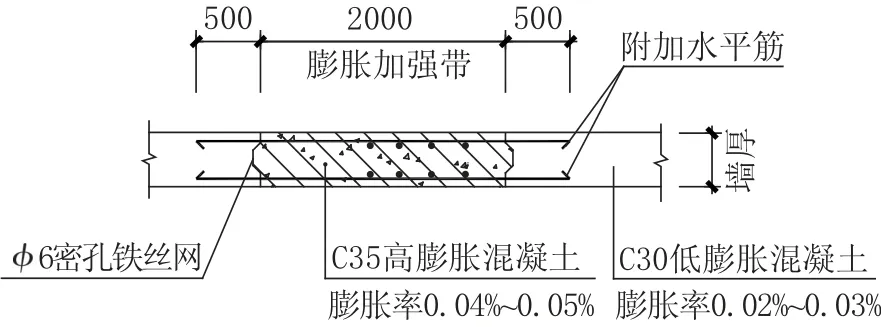

2.4 结构无缝设计

该工程罐室环形外墙周长109m,需考虑温度应力的影响。若采用后浇带则需沿墙高竖向留设,而外墙高约15m,二次浇筑时不易清理缝内落渣,施工难度大,为确保工程质量并缩短工期,本工程采用了超长钢筋混凝土结构无缝设计[4]及施工方法: 沿外墙与外环梁均匀设置3 处2m 宽膨胀加强带,加强带范围内配置附加水平筋,施工时先浇带外C30 低膨胀混凝土(膨胀率0.02% ~0.03%),浇至加强带(2m 宽)时改换为C35 高膨胀混凝土(膨胀率0.04% ~0.05%),到另一侧时又改为浇注低膨胀混凝土,如此循环浇注(图4)。实践证明,这种无缝设计方法效果良好。

图4 超长结构无缝设计节点(单位: mm)Fig.4 Seamless design joints for super-long structure(unit: mm)

3 结构设计难点与分析研究

覆土油库由于其结构及使用对象的特殊性,相关研究较少,新时期大跨度覆土罐室设计的主要难点如下。

3.1 外墙设计与计算假定

传统的罐室计算理论将墙体计算模型简化为下端简支或固端、顶端自由的圆柱壳。本工程中大跨度罐室采用全现浇钢筋混凝土结构方案后,若仍采用传统计算模型,将不能体现现浇钢筋混凝土结构整体受力时各构件间的协同作用,造成极大浪费。另外,根据近几十年的震害调查,地震时薄壳变形坍塌,或水平位移过大从外墙上脱落的现象比较多[5]。外墙与外环梁间若仍按滑动面设计,施工处理不当也极易成为覆土后的渗漏环节。

基于以上因素,在大跨度覆土罐室设计中采用环形外墙与外环梁整体浇筑,按协同作用分析、设计节点更为合理。

3.2 薄壳合理矢跨比f/l 的确定

薄壳矢跨比f/l直接影响结构的受力状况,f/l越大薄壳外边缘传递的水平推力越小,对结构受力有益。储罐容量不超过5000m3时f/l推荐经验值为1/4 ~1/6,但在大跨度覆土罐室工程实践中发现若沿用原经验值,随着跨度的增加,薄壳矢高值增加显著。除与周边地貌不协调外,薄壳施工过程中混凝土振捣时流动严重,浇筑质量不易保证; 后期薄壳覆土不稳或雨后滑落的现象普遍。当罐室外墙与薄壳边缘构件按协同受力、整体设计时,能为薄壳外边缘提供良好约束,保证薄壳的稳定与空间性能,因此大跨度覆土罐室薄壳矢跨比f/l取值应兼顾以上因素,可比原经验值略低。

3.3 结构整体受力分析

罐室按整体浇筑设计后,外墙、外环梁与薄壳间的协同分析成为结构设计的重点。现有简化算法中薄壳和外墙圆柱壳按独立的构件采用规范公式法计算,而外墙与薄壳通过边缘构件事实上整体连接,实际受力情况与规范公式的适用条件有一定出入,目前缺乏便于工程设计应用的整体结构简化算法,为更精确地分析罐室的受力性能,需进行有限元整体分析作为校核补充。

本工程设计中采用SAP2000 程序对罐室结构进行整体计算分析。计算荷载罐顶主要为覆土恒载、活载和雪荷载; 罐侧主要为土压力、水压力、水平及竖向地震作用力、薄壳底面吊钩荷载等。计算结果显示(图5 ~图7),外墙与外环梁、薄壳整体连接时各部分相互约束共同作用,外墙上部与薄壳根部一定范围内分布渐变的环向拉力,该环向拉力值随远离外环梁而渐减,外环梁拉力值较简化算法值减小,符合协同作用的特征。根据SAP2000 程序分析结果及各部分实际受力特点,结构设计中对薄壳根部、外环梁及外墙上部的简化算法配筋与构造进行了调整,将外环梁内的部分受拉纵筋依据环向拉力分布情况配置于外墙上部区域与薄壳根部,充分利用了这些区域原有的环向水平构造筋,罐室结构受力与配筋更趋一致的同时减少了配筋总量,同时对控制裂缝有利。

图5 罐室变形云图(单位: mm)Fig.5 Deformation ephogram for tank room (unit: mm)

图6 罐室墙体及薄壳弯矩图(单位: kN·m)Fig.6 Bending moment of the wall and thin shell(unit: kN·m)

4 结语

覆土立式油罐罐室多用于战略储备油库,目前尚无专门的国家设计规范、标准,行业内对个别细节的设计仍有不同意见。本文介绍了覆土罐室的基本组成,针对新时期覆土立式油罐设计容量跃升至10000m3、罐室薄壳覆土荷载大等特点,结合某储备油库净跨34m 覆土罐室设计实例,具体分析了大跨度覆土立式油罐罐室的结构选型、薄壳、外环梁及罐室的受力分析等设计难点与解决方法,得出以下主要结论:

1.大跨度覆土立式油罐罐室设计应选择合理的结构型式,建议优先选用现浇钢筋混凝土整体罐室,其结构整体性、抗震性能、防水效果和综合造价均优于传统的砌体墙罐室。

2.大跨度罐室采用现浇钢筋混凝土整体结构方案时,薄壳矢跨比建议选用1/7 ~1/8,以兼顾薄壳浇筑质量及后期覆土效果。

3.采用现浇钢筋混凝土整体结构型式的大跨度覆土立式油罐罐室,应进行有限元整体计算,分析结构各部分的协同受力,尤其应重视薄壳、边缘构件及外墙连接处的节点设计。薄壳外环梁的最大拉应力不应大于混凝土抗拉强度设计值的8 倍,否则需施加预应力。外环梁受拉纵筋不宜使用高强钢筋。

4.覆土罐室现有的理论算法均未考虑地震作用,国内外对覆土罐室的地震作用研究也非常少,有限元计算分析虽然考虑了地震作用组合,但大跨度覆土罐室的地震响应缺乏试验验证,这是一个值得深入研究的方向。