振动时效在道岔制造中的应用

王再兴

(中铁宝桥(南京)有限公司,江苏 南京 210046)

1 概述

铁路道岔产品加工制造属于传统的机械加工制造业,经过多年的研究与探索,已拥有成熟的加工工艺,但随着铁路运输速度的不断提升,对道岔的质量也提出来更高的要求,还需进一步对工艺进行优化。

残余应力是指在没有对物体施加外力时,物体内部存在的为保持平衡的应力,它是固有应力或内应力的一种[1]。钢轨件作为道岔的重要组成部分,在加工过程中会产生大量的残余应力,这些残余应力会在道岔使用过程中逐渐释放,从而引起钢轨的变形,甚至会导致裂纹和应力腐蚀,直接影响道岔的质量。因此,在道岔制造过程中将残余应力消除成为提高道岔质量的关键工艺。

2 振动时效技术

为降低和消除残余应力,通常采用时效技术,根据时效方式不同又分为自然时效(Natural Stress Relief,NSR)和振动时效(Vibration Stress Relief,VSR)等[2]。自然时效是将工件在自然条件下放置一定时间,使残余应力逐渐释放;该方法对保持工件的整体结构稳定性好,工艺简单易行,但放置时间一般较长,不利于提高生产效率。振动时效是在周期性的外力作用下与工件产生共振,使工件产生适当的交变运动,进而松弛残余应力,残余应力消除效果是自然时效的5倍~10倍;振动时效技术设备简单,易于实现自动化,操作时间短,生产效率高,适合在道岔的生产制造中应用。

在我国,振动时效技术的使用已经有20多年的历史,在各行各业中得到广泛的应用。在铸造件、锻压件、焊接件、机加工件等各类零部件都已经可以通过振动时效来有效的消除残余应力,这些零部件的残余应力都是由传统的机械冷、热加工产生的[3]。道岔钢轨件的加工制造一般包括铸造、锻造、机加工、热处理等工序[4],各工序中残余应力的产生原因也是因为机械的冷、热加工,因此可以用振动时效技术来消除道岔钢轨件中的残余应力。

3 振动时效技术参数

振动时效技术是用激振设备在工件上施加等幅交变循环激振力,构件在共振状态下才能获得最大的激振动应力,且动应力的大小会影响工件应力集中点处的合力方向和大小,只有合适的合力才能有效的消除残余应力,因此需要按照不同工件的特点来拟定相应的工艺参数。

3.1 激振频率

激振频率是激振设备对工件施加的振动频率。在对工件进行振动时效来消除残余应力时,使用最合适的激振频率能够达到最好的效果;在共振频率下,很小的周期振动便可产生很大的振动,系统储存了动能,振动时效效果也最好,工件的共振频率决定了激振频率。

3.2 动应力

动应力是激振设备施加给工件以与其周期交变力相对应的动态附加力。动应力会在振动过程中与残余应力互相作用,使残余应力逐渐松弛、释放,动应力越大,残余应力降低量就越多。但是,动应力过大会导致本处于疲劳状态的工件出现损伤,需要保证动应力在合适的范围内。实际应用中,动应力相对难测量、控制,可以以振动幅值来代替动应力大小,钢轨件的振动幅值通常选择共振幅值的2/3。

3.3 激振时间

由于各工件的结构和重量不同,残余应力的大小和分布不同,工件振动时效达到最佳效果的时间也有所不同,振动时间越长,虽振动效果越好,但达到一定效果后的继续振动属于无效劳动,不利于经济化生产。

4 工作实例

选择“时速250 km客专60 kg/m钢轨18号单开道岔”的翼轨为本次工作实例。该翼轨全长19 660 mm,质量1 720 kg,60TY钢轨原材,经机加工、淬火、顶调等工艺加工后进行振动时效处理。

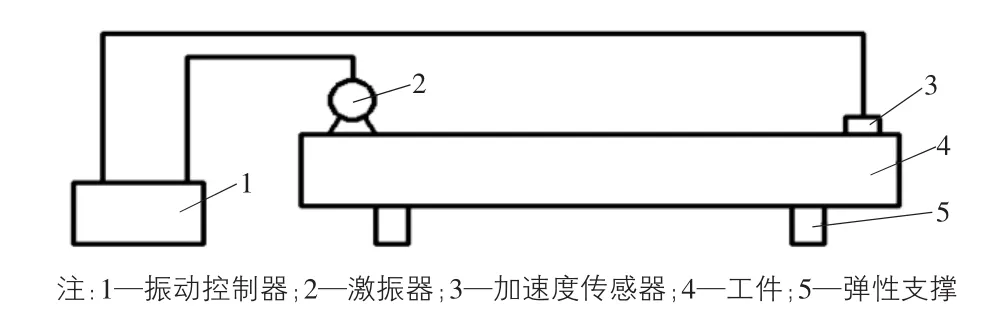

1)图1为翼轨振动时效布置示意图。振动控制器控制激振器振动,使钢轨产生同频率振动,加速度传感器将加速度以振动幅值形式反馈至振动控制器,用以确定激振力大小、判断最终振动效果。

图1 钢轨振动时效示意图

2)振动时效的实施。振动控制器可以设置自动和手动两种模式,通过对某一类钢轨进行长时间振动时效处理后,总结数据,可以设置自动模式减少操作时间。本实例为达到更好的时效效果采用手动模式,振动控制器只能以打印线型和数据方式导出数据。

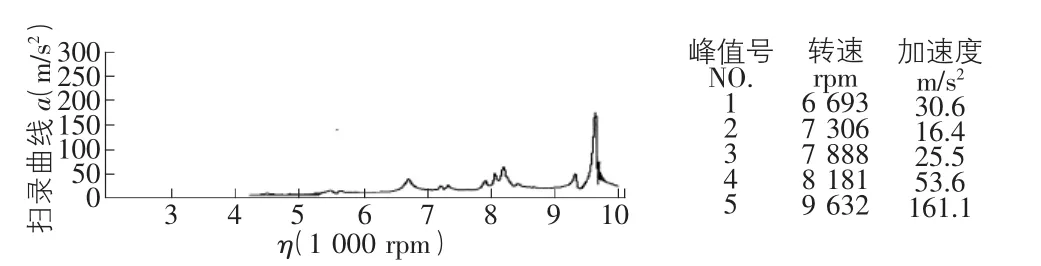

a.为确定合适的激振频率,应首先对钢轨件进行振动扫录,振动频率为2 000 rpm~10 000 rpm,得到初始扫录曲线,如图2所示。根据扫录曲线确定最佳共振点,选择4个加速度最大点,分别为 6 693,7 888,8 181,9 632。

b.根据4个共振点,设置激振器相应转速,加速度设置为共振加速度的2/3,分别为20,17,35,107。本钢轨质量大,加工工艺复杂,残余应力大,为保证振动效果和工作效率,设置每共振点激振10 min,共 40 min。

图2 振动时效前初始扫录曲线

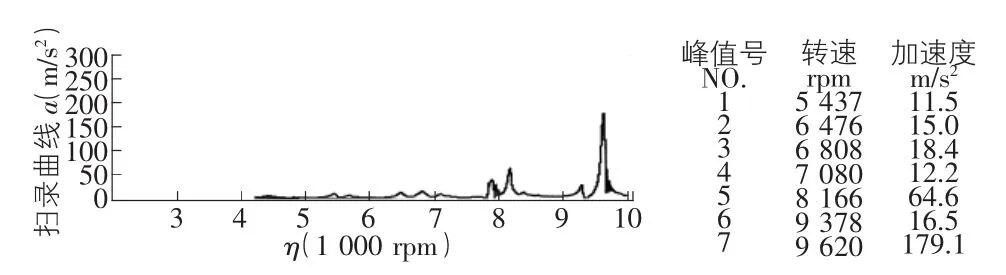

图3 振动时效后振后扫录曲线

c.激振结束后,为判断振动效果,需对钢轨件重新进行振动扫录,得到振后扫录曲线,如图3所示。根据扫录曲线的对比,可以看出振后共振频率降低,共振峰值(6 693)处有裂变现象,振后曲线带宽比振前变窄。通过以上对比,即可判定该工件已达到时效效果[5]。

5 结语

道岔钢轨件,通过振动时效处理后,能显著的降低钢轨内因机加工和热处理产生的残余应力,有效的提高道岔产品的质量。且振动时效技术使用难度低、设备成本低、工作效率高,便于推广应用,可以提升企业的经济效益与社会效益。振动时效技术在道岔制造中不仅能应用在钢轨件上,还能应用于铸造辙叉、焊接垫板等其他部件,将会对道岔制造技术带来一系列提升。