手动变速器2~3斜线换挡浅析

许红丹

(常州铁道高等职业技术学校,江苏 常州 213011)

1 问题分析

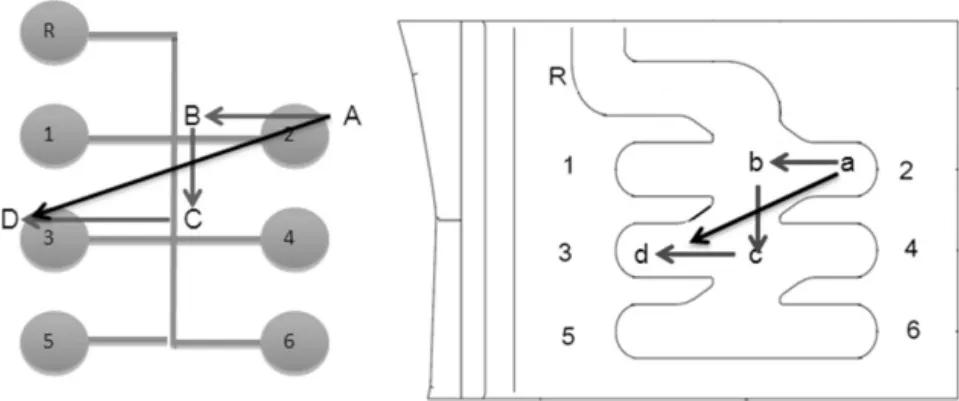

如图1所示,A→D为斜线换挡,在进行2挡到3挡急速斜线换挡的时候,变速箱内部选挡回复机构响应时间不够,操纵杆出现卡滞现象从而降低换挡速度,影响整个变速箱的换挡品质。

A→B→C→D为折线换挡,2挡先退到空挡,接着在空挡状态下回到3、4挡位置,最后进三挡,变速箱内部选挡回复机构有足够的响应时间,换挡过程顺畅但整体速度较慢。

图1 斜线换挡、折线换挡示意图

2 方案解决

操纵杆通过一套拉索机构与变速箱内部的选换挡机构连接,操纵杆工作时其实是控制变速箱选换挡机构的运动,其中选换挡凸轮的运动在很大程度上决定了变速箱的选换挡品质。操纵杆与选换挡凸轮在结构上都有一个“王”字形的运动轨道,要保证换挡过程流畅,必须使操纵杆和凸轮的运动保持同步,如图2所示。

图2 操纵杆与选换挡凸轮运动轨迹

A→B→C→D:折线换挡操纵杆轨迹 a→b→c→d:折线换挡选换挡限位销相对凸轮运动轨迹

A→D:斜线换挡操纵杆轨迹 a→d:斜线换挡选换挡限位销相对凸轮运动轨迹

综合所有用户操作习惯相对于本文而言存在以下三种情况:

(1)折线换挡:操纵杆运动轨迹为A→B→C→D,操作杆带动凸轮运动,选换挡限位销相对凸轮的运动轨迹为a→b→c→d,操纵杆与凸轮的运动保持同步,换挡过程无异常发生,如图2。

(2)低速斜线换挡:操纵杆运动轨迹为A→D,选换挡限位销相对凸轮的运动轨迹为a→d,此时操纵杆与凸轮的运动也能保持同步,换挡过程无异常发生,如图2。

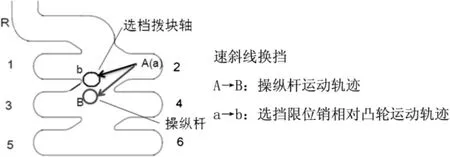

(3)急速斜线换挡:换挡速度过快,凸轮的响应时间不够,其运动滞后于操纵杆,操纵杆从A点运动到B点时,选换挡限位销相对凸轮的运动轨迹为a→b,选换挡限位销在b点与凸轮“王”字槽边缘发生碰撞,于是出现了换挡卡滞现象,如图3所示。

图3 急速斜线换挡

总结以上3种情况得出以下结果:无论是折线换挡还是低速斜线换挡,选换挡定位套筒提供给凸轮的力都有足够的作用时间,使凸轮产生与操纵杆近似同步的运动;急速斜线换挡时,选换挡定位套筒提供给凸轮的力虽然与以上的两种情况大小一样,但是作用时间大大小于以上两种情况,导致凸轮还没运动在指定位置时,选换挡限位销已经运动到位,图3中的b点(而非B点),产生干涉。

综合以上分析,产生干涉的主要原因有两点:回复力偏小;作用时间太短。对于变速箱而言,能调整的只有回复力的大小,作用时间取决于用户手速的快慢。而回复力的大小直接决定了凸轮的响应时间,也就是回复力越大,凸轮在其作用下得到的加速度越大,运动更快,回复时间越短,产生干涉的几率越低。

下面我们来分析回复力的具体数据,在本项目操作机构中,选换挡定位套筒为凸轮提供回位力FR,如图4所示。

图4 凸轮回复力示意图

其中:F—套筒弹簧力,F=k(x0+x),对于本项目使用的套筒,弹簧刚度k=10N/mm,钢球位于1/2挡时F=118N;

N—套筒钢球作用在凸轮斜面上的法向压力,N=Fcosα=118×cos12.5°=115.2N;

f1—套筒钢球与凸轮斜面之间的滚动摩擦力,f1=μN,μ 为滚动摩擦系数,μ=0.01,f1=0.01x115.2=1.152N;

f2—选换挡轴受到的轴承摩擦力,f2=Fμ=118×0.01=1.18N;

f3—选换挡轴受到的油封摩擦力,f3=πdF0,d为选换挡轴直径16mm,F0为轴圆周单位长度的摩擦力,这里取较大值0.5N/cm,则f3=3.14×1.6×0.5=2.512N;

G—选换挡轴总成重力,G=mg=1.35×9.8=13.23 N。

凸轮受到的回复力FR为:FR=Nsinα-f1cosα-f2f3-G=115.2×sin12.5°-1.152×cos12.5°-1.18-2.512-13.23=6.89N

以上计算显示,式中f1、f2、和f3的大小已经取为最大值,回复力依然可以克服系统重力使凸轮回位,所以还是作用时间太短引起的卡滞,与本文之前的理论推测一致。基于前文分析,要克服急速斜线换挡时产生的卡滞现象就需要将凸轮回复力FR调大。

通过加大图4中α的角度,套筒压缩量加大,对凸轮的压力F加大,同时该压力F经过斜面作用对凸轮产生的在竖直方向上的分力也将变大。

现今,将α增大至16°,则F增大至122N,代入以上公式,得FR’=14.24N

理论计算所得,将α调至16°,定位套筒在1/2挡位置对凸轮产生的回复力将提高一倍多,大大提高凸轮的回位速度,很大程度上解决了急速斜线换挡卡滞的现象。

3 效果验证

通过零件试制,α为16°的凸轮在整车试验和后续装车上表现良好,急速斜线换挡再也无卡滞现象产生。