易分散稳定型高粘度改性剂的研发与制备

姜 真

(福建省永正工程质量检测有限公司 福建福州 350011)

0 引言

高粘度改性沥青是指60℃粘度大于50 000Pa·s,适用于排水性路面和重交通路面。高粘度改性沥青,目前主要是通过在石油沥青中掺加高分子聚合物改性剂来制备。石油沥青通过高分子聚合物改性后,可明显改善石油沥青的高温、低温性能,提高沥青混合料高温抗车辙和低温抗开裂性能,但由于大多数聚合物与沥青之间存在分子量、粘度、密度等差异,使聚合物与石油沥青的溶解分散性能很差,都要采用大型的沥青剪切机和胶体磨设备,对聚合物改性剂进行充分的溶胀、研磨细化分散和孕育,制备成高粘度改性沥青成品(行业将此工艺俗称“湿法”改性工艺),再运到沥青拌合楼现场储存使用。这种“湿法”高粘度改性沥青,虽然综合性能较好,但在加工和存储中存在“改性剂离析”和“改性剂热分解性能衰减”两大技术缺陷。并且,其粘度大,在桶内很难融化脱出,故只能采用保温罐车散装运输,导致高粘改性沥青的散装运输有半径的限制。因此,成品高粘度改性沥青本身就限制了它不适合被运输到较偏远的地区使用。

为解决湿法改性沥青加工和存储中存在“改性剂离析”“改性剂热分解性能衰减”和运输半径的限制,国内外部分厂家生产了沥青混合料直投型高粘度改性剂,但其价格昂贵(如日本大有建设TPS直投料单价约为4.6万/t,我国交通部公路科学研究院研发的HVA直投料单价约为4.2万/t,路菲特高粘沥青改性剂单价约为3.5万/t),且无法控制沥青原材料性能,严重影响高粘度改性剂的推广和使用。因此,研发一种高分散、低耗能、高温稳定、单价合理的高性能沥青改性剂成为必要。具体配方:基质沥青+SBS+增塑剂+交联剂[1]的基础上增加溶胀剂和分散剂。

1 高粘度沥青改性剂实验室制备

1.1 原材料

(1)基质沥青

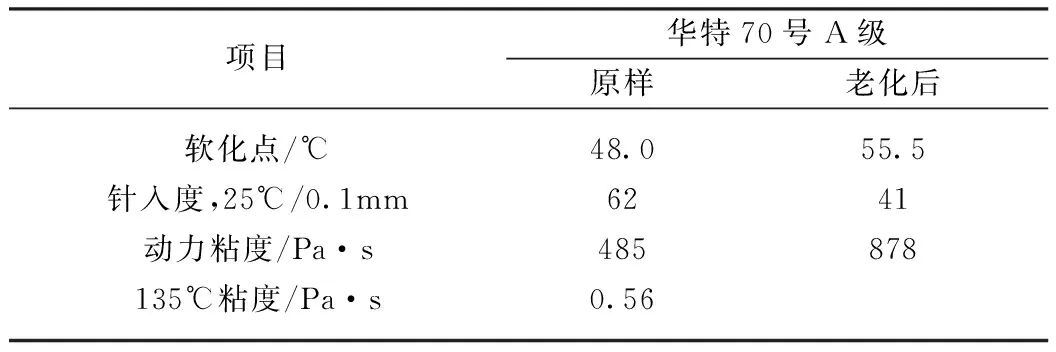

基于基质沥青性质影响改性沥青的性能,为使之具有福建省区域特性,本文采用厦门华特生产的70#A级基质沥青作为改性沥青的基体,对其性能指标进行测试,试验结果如表1所示。

表1 基质沥青性能指标

(2)聚合物改性剂

SBS是苯乙烯-丁二烯-苯乙烯嵌断式聚合物,外观呈白色爆米花状,轻质多孔。它既具有橡胶的弹性性质,又有树脂的热塑性性质,具有弹性好、抗拉强度高、低温变形性能好等优点,可提高沥青的高温稳定性和低温抗裂性。本文改性剂采用岳阳石化生产的巴陵牌线型SBS 1301(YH 791),具体性能指标如表2[2]所示。

表2 巴陵牌线型SBS 1301(YH 791)性能指标

(3)其他掺加剂

试验采用溶胀剂、增塑剂和交联剂。

1.2 制备流程

首先,将聚合物改性剂与溶胀剂在100℃下进行加热30min~60min溶胀至流动状态;接着,将其倒入已加热至流动状态的分散剂中,并加入增塑剂与交联剂,完成后倒入蒸发皿放入120℃真空干燥箱中保温1h;然后,将其再加工成颗粒状高粘改性剂。将基质沥青加热至135℃,将高粘改性剂放入基质沥青中搅拌30min即可制备完成。

1.3 试验项目及方法

(1)高粘度改性剂熔体质量流动速率采用《塑料热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定 第1部分:标准方法》(GBT 3682.1-2018)[3]。按表1中4种不同配比制备高粘度改性剂,并测得相应的熔体质量流动速率。

(2)高粘度改性沥青,采用《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[4]进性相关能试验。

1.4 高分散高粘改性沥青指标要求

高分散高粘改性沥青指标为行业标准《沥青混合料改性添加剂第2部分:高粘度添加剂》(JT/T 860.2-2013)[5]中对高粘度改性沥青的技术要求(表3)。其中,贮存稳定性离析参照《公路沥青路面施工技术规范》(JTG F40-2004)[6]。

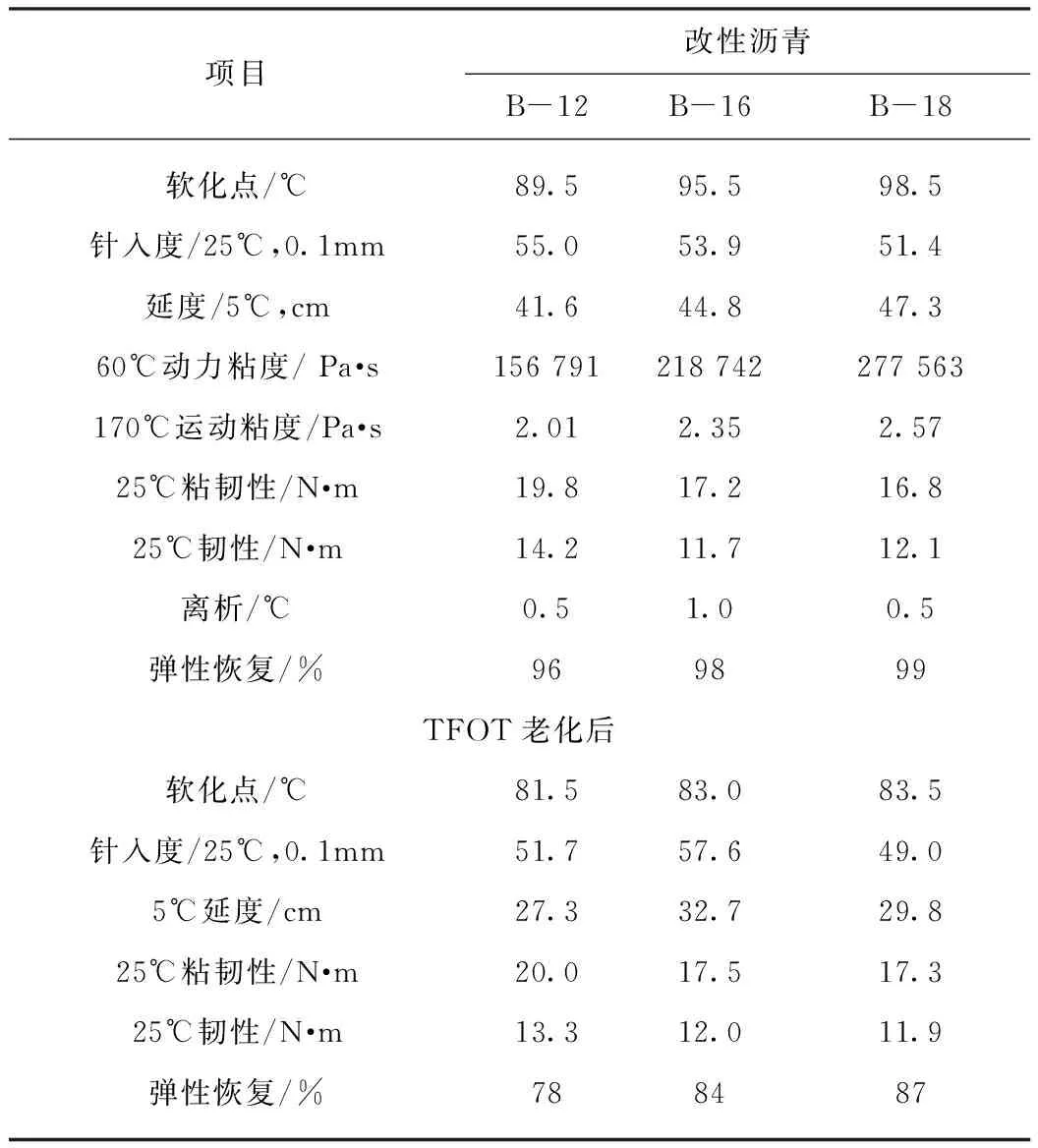

表3 高分散高粘改性剂及改性沥青性能

2 试验结果及分析

2.1 溶胀剂与分散剂对改性剂分散性的影响

传统的改性沥青加工工艺,即将聚合物改性剂加入至200℃左右的基质沥青,经过胶体磨高速剪切法加工改性沥青。这种长时间高温加热,不仅使基质沥青容易老化,而且维持高温会产生巨大的能耗,工艺比较复杂。本研究不采用传统加工工艺,采用溶胀剂先将聚合物改性剂SBS溶于有机溶剂中,使固体聚合物改性剂SBS变成溶液状,再将分散剂加入液体状SBS混合物中,将SBS分散到分散剂中。研究不同掺配比例的溶胀剂和分散剂对高粘改性剂分散性的影响,试验方案和试验结果如表4所示。

表4 不同参配比例对高粘改性剂分散性的影响

注:表中溶胀剂在改性剂制备过程通过减压蒸馏装置回收溶胀剂,故质量不计入改性剂的质量中。

从表4可以看出,复合改性剂A1和A3中聚合物和分散剂质量比都为3∶2,复合改性剂A1分散性一般,A3虽然增加溶胀剂的剂量,但分散性也没达到预期的效果。复合改性剂A和A2聚合物和分散剂质量比都为1∶1,两者分散性都比较理想,但A2在大幅增加溶胀剂的情况下,熔体质量流动速率仅增加1.4g/10min,从制备成本角度考虑,本研究采用复合改性剂A(聚合物∶分散剂∶溶胀剂质量比为1∶1∶0.2)进行研究。

2.2 不同复合改性剂A掺量的改性沥青

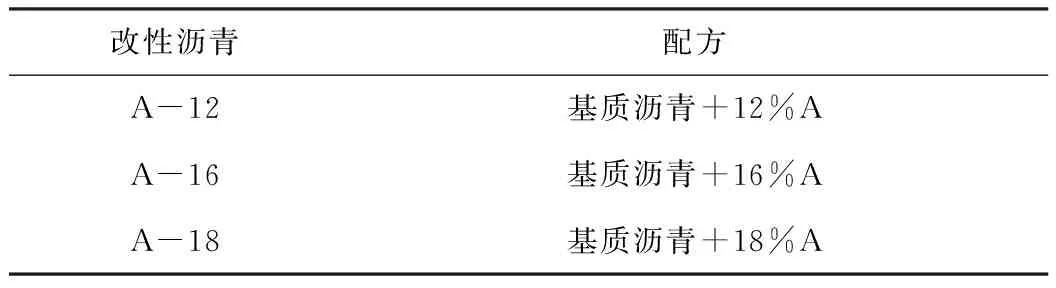

本节通过加入不同掺量的复合改性剂A制备改性沥青,分析不同掺量SBS对基质沥青的改性效果,试验方案如表5所示。

表5 试验方案一

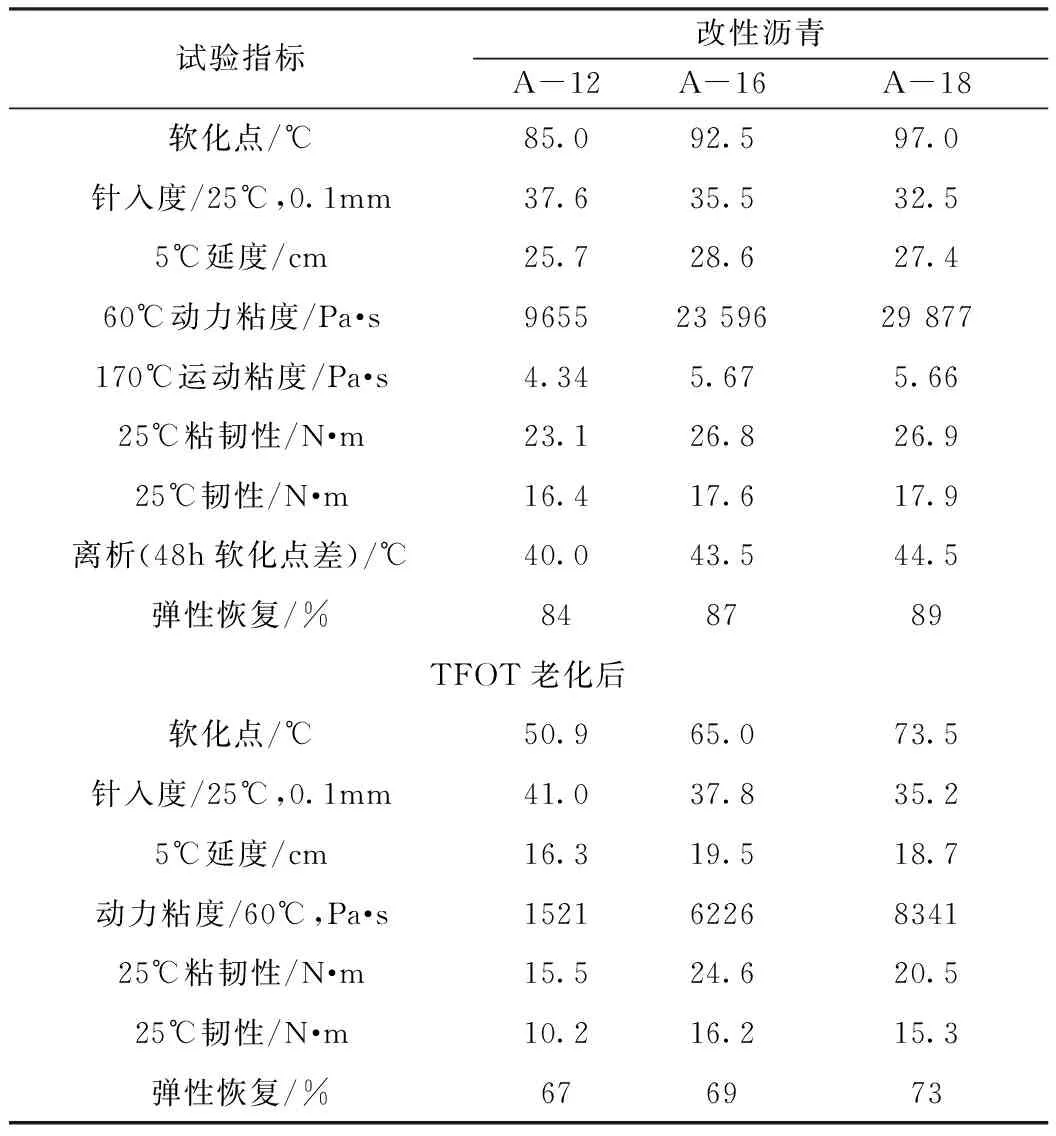

对不同复合改性剂A掺量的改性沥青进行性能试验,结果如表6所示。

表6 不同复合改性剂A掺量改性沥青的试验结果

从表6中可以看出,对于只掺加复合改性剂A的改性沥青,其物理性能有明显的改善。高温性能改善,随复合改性剂A掺量增加,软化点和60℃动力粘度越大;低温性能也明显改善,随着复合改性剂A掺量的增加,延度先升高后下降;同时,弹性恢复和粘韧性均得到改善。

但是,同时看到,同一掺量的改性沥青老化前后产生了严重的离析现象(软化点差较大),说明复合改性剂A与基质沥青的相容性较差。且老化前后改性沥青软化点、针入度、5℃延度、动力粘度损失较为严重,说明抗老化性能比较差,需要掺入其他助剂,来改善其与基质沥青相容性和抗老化性能。

2.3 掺加助剂

为了改善改性沥青的抗老化和沥青的施工和易性性能,降低沥青的170℃运动粘度,增加改性剂和沥青之间的相容性,考虑掺加交联剂和增塑剂。试验方案如表7所示。

表7 试验方案二

对掺加不同增塑剂和交联剂的改性沥青进行物理性能测试,试验结果如表8所示。

表8 掺加增塑剂和交联剂SBS改性沥青的试验结果

对比表8和表6,对不同掺量的改性剂A的是否掺加增塑剂和交联剂进行对比。

(1)软化点

从图1可以看出,不同掺量的改性剂A软化点,随着掺量的增加,软化点逐渐增加;从图中改性剂A和改性剂B的曲线来看,掺加增塑剂和交联剂对改性沥青的软化点影响很小,表面增塑剂和交联剂对改性沥青的高温性能影响不大。

图1 改性沥青软化点变化情况

(2)针入度

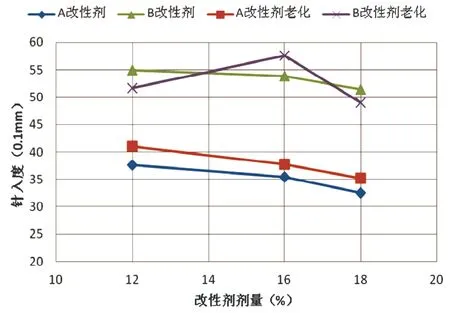

从图2可以看出,B改性剂相较于A改性剂制成的改性沥青,针入度提高了15~20(0.1mm),这主要是由于增塑剂的加入,使得沥青中SBS可以吸收的轻质组分变多,导致沥青变软,所以针入度显著增加。

图2 改性沥青针入度变化情况

(3)延度和拉伸柔度

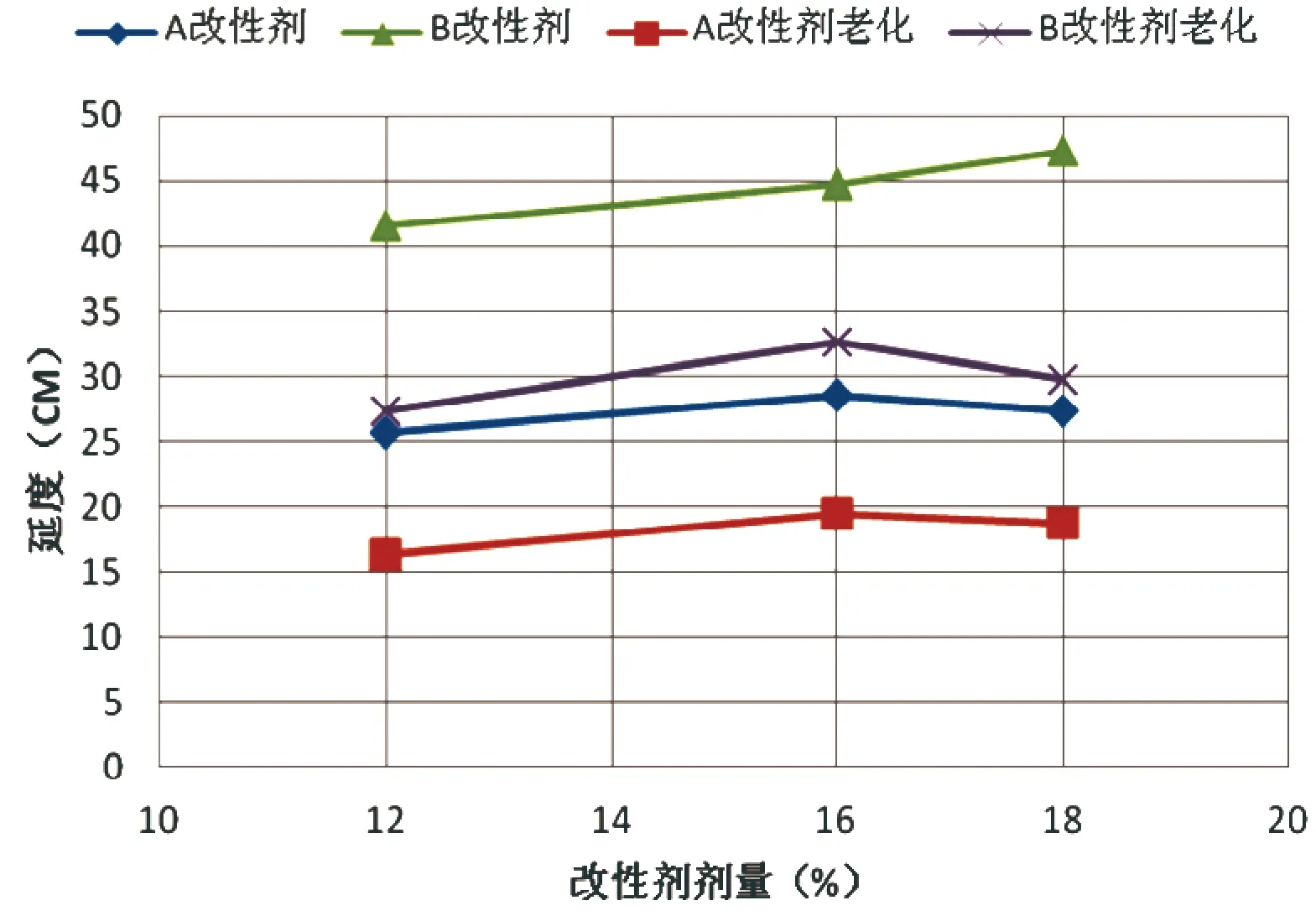

分别观察A改性剂和B改性剂曲线(图3)可以看出,随着改性剂掺量增加,沥青的延度有所提高,但增加幅度都不显著。但是,结合A改性剂和B改性剂曲线,可以看出掺加助剂(增塑剂和交联剂)显著提高了沥青的延度。

图3 改性沥青延度变化情况

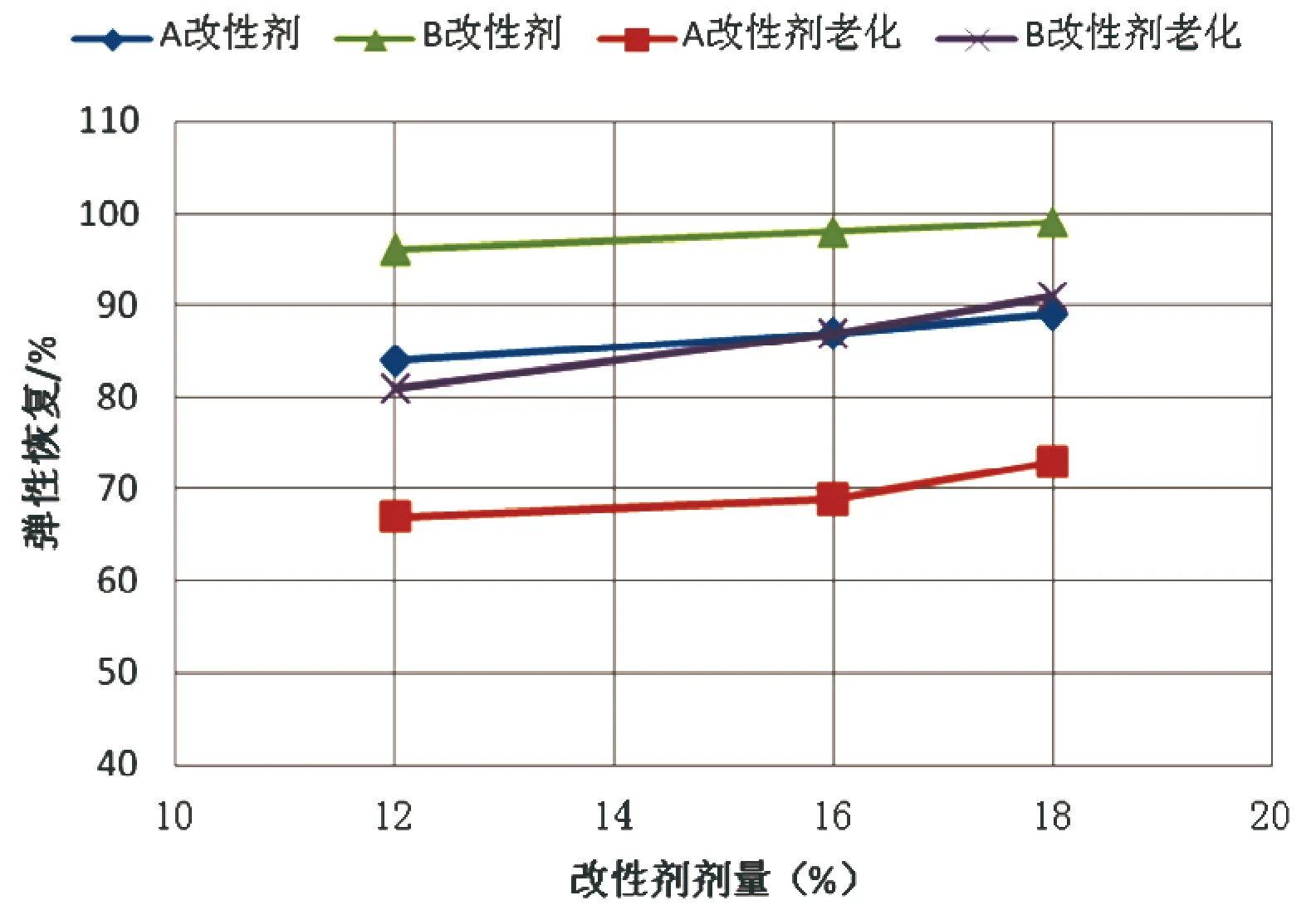

(4)弹性恢复

从图4可以看出,弹性恢复速率随改性剂增加逐渐增加,但是效果不明显。结合A改性剂和B改性剂曲线可以看出,掺加助剂(增塑剂和交联剂)对SBS改性沥青弹性恢复速率的改善更为明显,且对于B-12改性沥青弹性恢复率为96%,符合《沥青混合料改性添加剂第2部分:高粘度添加剂》(JT/T 860.2-2013)中对高粘度改性沥青弹性恢复率≥95%的要求。

图4 改性沥青弹性恢复变化情况

(5)170℃运动粘度

图5 改性沥青运动粘度变化情况

从图5可以看出,A改性剂制备的改性沥青的170℃运动粘度均过大(均大于JT/T 860.2-2013中要求的170℃运动粘度≤3.0Pa·s),这不利于现场施工。结合A改性剂和B改性剂曲线可以看出,掺加助剂可以降低改性沥青170℃运动粘度,且B改性剂制备的改性沥青170℃运动粘度均符合要求,因此掺加助剂有利于改善改性沥青的施工和易性。

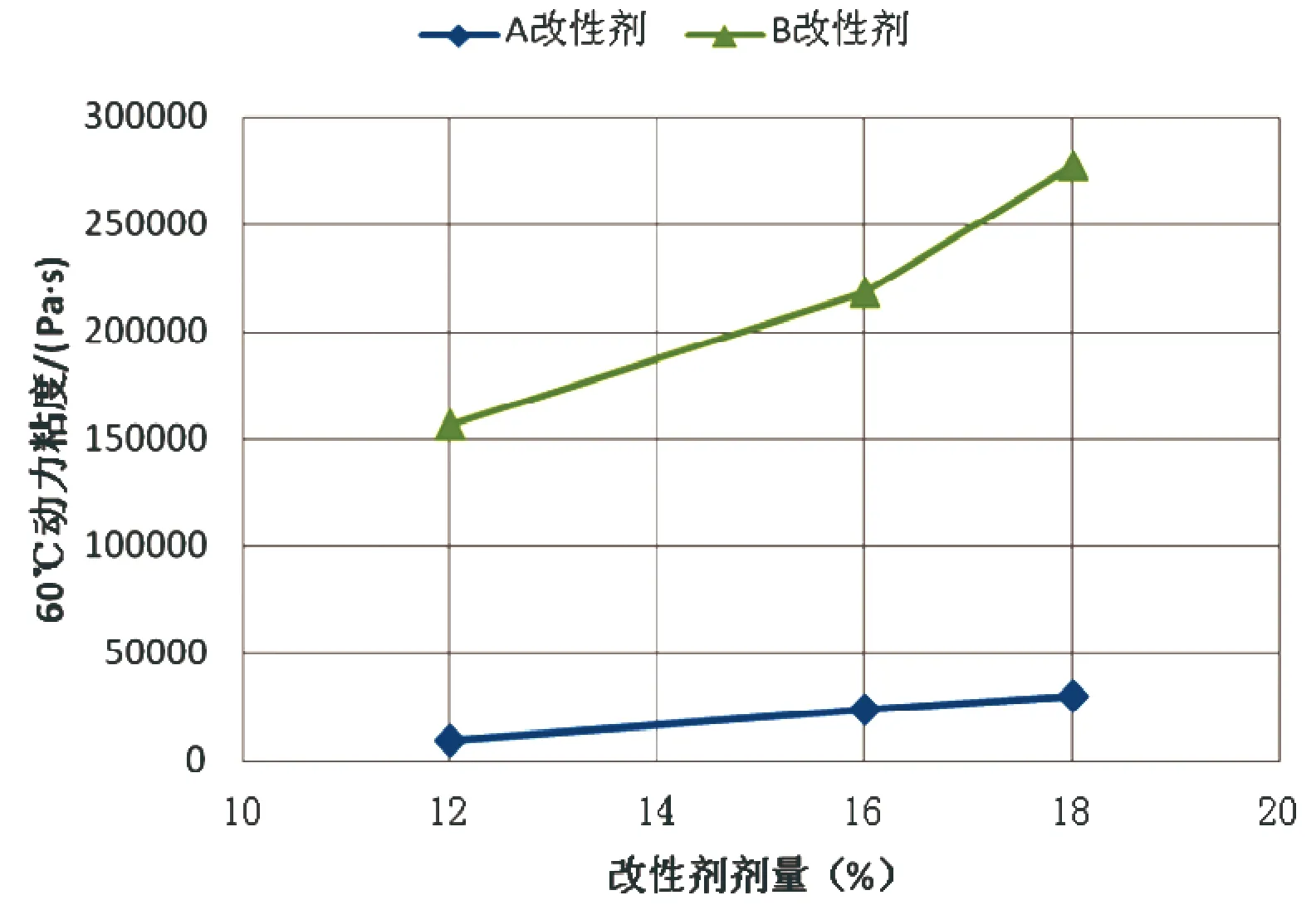

(6)60℃动力粘度

分别观察A改性剂和B改性剂曲线(图6)可以看出,随着改性剂掺量的增加,改性沥青的动力粘度逐渐增加,但A改性剂增加不明显。结合A改性剂和B改性剂曲线可以看出,掺加助剂可以显著改善沥青的动力粘度,且远大于规范要求的60℃动力粘度≥50000Pa·s的要求,表明增加助剂可以大幅提高改性沥青60℃动力粘度。

图6 改性沥青动力粘度变化情况

(7)抗老化性能

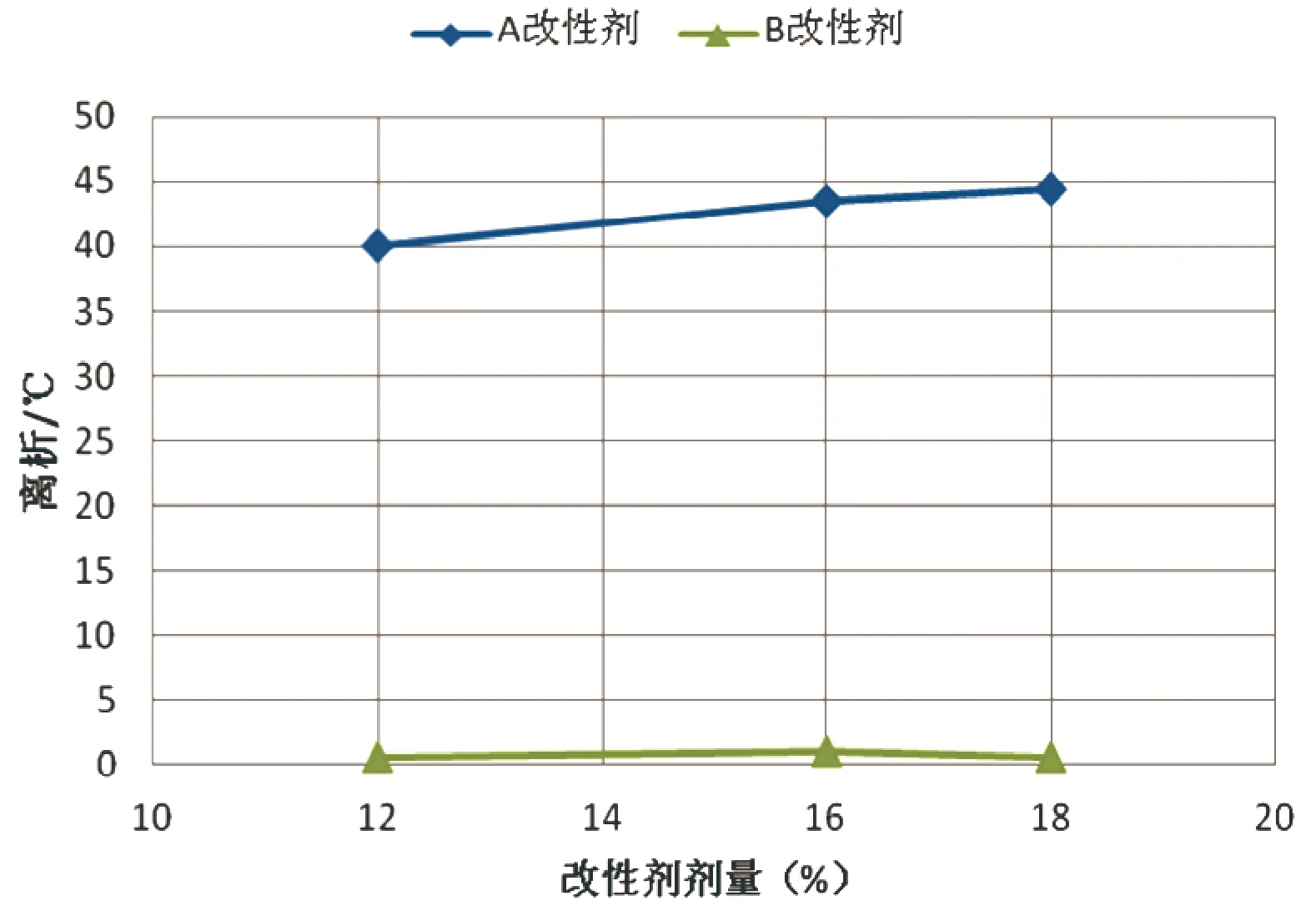

结合A改性剂和B改性剂曲线(图7)可以看出,掺加助剂使改性沥贮存稳定性离析,即48h软化点差明显减少,且符合规范要求的48h软化点≤2.5℃,表明掺入助剂可显著改善沥青的抗老化性能和改性剂与基质沥青的相容性。

综上所述,对于改性剂A制备的改性沥青而言,虽然性能比基质沥青有不少的提高,但是仍然有其不足(离析、抗老化性能差等)。通过掺加助剂(增塑剂和交联剂),不仅显著改善上述不足,而且针入度、延度、弹性恢复、60℃动力粘度等性能也得到很大提高,最重要的是降低了170℃运动粘度,使其有利于现场施工,便于推广。

图7 离析软化点差变化情况

3 结论

(1)从分散性和加工成本考虑,聚合物改性剂与分散剂和溶胀剂质量比为1∶1∶0.2比较合理。

(2)综合考虑改性剂性能,应符合规范要求及经济性,其最佳的改性沥青制备方案为:基质沥青+12%A+4%增塑剂+0.2%交联剂。

(3)掺加助剂(增塑剂和交联剂)虽然对软化点影响较小,但对于改善改性沥青的离析、抗老化性能、针入度、延度、弹性恢复、60℃动力粘度等都能发挥很大的作用。