重卡商用车喷漆废气处理方案选择与应用分析

刘 磊

(陕西重型汽车有限公司技术管理部,陕西 西安 710200)

前言

汽车涂装生产线是汽车制造过程中产生“三废”最多的环节,其中涂装废气是涂装“三废”的主要部分。我国于1997年颁布实施的GB16297《大气污染综合排放标准》限定了33种污染物的排放限值,其中包括苯、甲苯、二甲苯、非甲烷总烃等挥发性有机物。

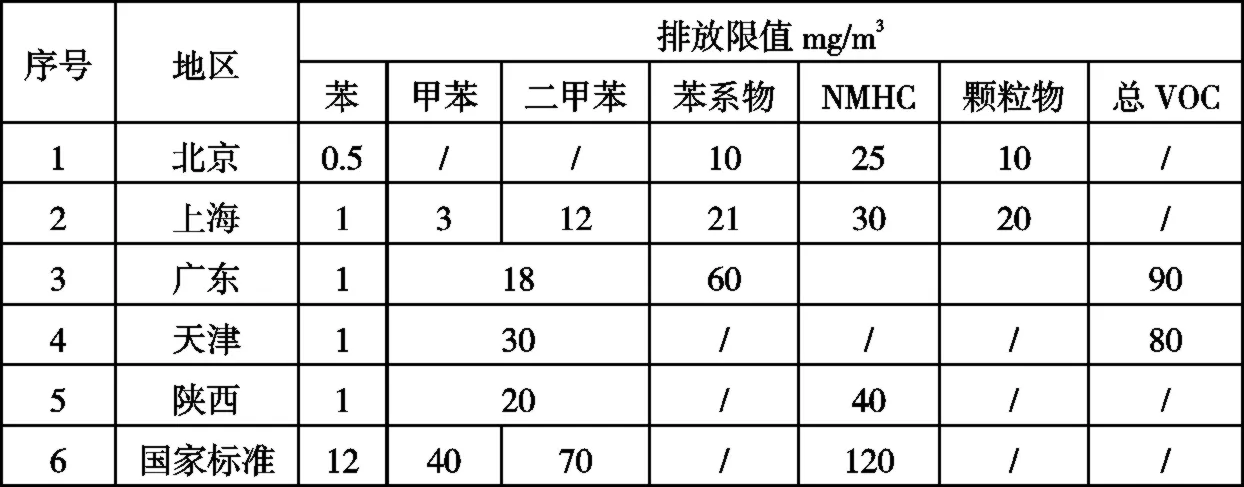

近年来随着环保法规不断完善,执法力度不断提高,各省市地区对排放浓度、排放速率、无组织排放浓度限值、废气处理率均有严格要求,且地方标准高于国家标准,陕西省在2017 年1 月10 日颁布了《挥发性有机物控制排放标准》(DB61/T1061-2017),2017 年2 月10 日开始实施,要求新建企业自标准实施之日起执行,现有企业自2018 年2 月10日起开始执行。

由此表可见,各地方标准明显高于国标,传统参照国标的环保控制方法已无意义。很多地区强制要求汽车生产企业安装废气处理设备,甚至指定高效的废气处理方式来控制VOCs 排放。目前全国已有21 省试点实行征收VOC 排污费,分时段根据企业VOC 排放量或污染当量收取排污费。以排放标准为基础,相应的排放量均有明确的征收标准,并实行差别化收费。不满足排放标准将面临严重处罚甚至关停整顿,此举对企业生产经营产生巨大影响和冲击,要求企业必须采取措施进行VOCs 减排控制。

表1 环保标准相对较高的地区与陕西省、国标对排放限值(浓度)进行对比

1 汽车涂装生产线VOCs 排放控制措施的应用

目前VOCs 排放控制措施大体上有两种途径:一种是前端控制,从油漆原材料选材入手,选用溶剂含量较低的水性漆或高固油漆,这样可以在源头上控制VOCs 的使用量,从而降低最终的废气排放量以达到法规要求。另外一种是末端处理,即采用合适的废气处理方式,经处理过的废气满足排放指标要求。

1.1 前端控制

1.1.1 水性漆应用

对于新建线可充分考虑设计、使用水性漆,但原有生产线想实现“油改水”必须对线体进行改造:需要增加热闪干、预烘干等工序,同时对原有涂装线喷漆室体、空调系统、集中供漆系统、喷涂系统、送排风系统、污水处理系统等进行改造或更新。若前期未作水性漆预留则改造施工难度较大且投资费用高。

如此改造采用循环风,整体风量下降可以降低VOCs 处理设备的功率选型,减少投资,且可以减少一定的排放费用支出。但水性漆使用带来的能耗增加、运行费用增加及污水处理扩能改造带来的投资成本增加也是不得不考虑的因素。就目前的环保形式,水性漆工艺已是大势所趋,要求我们在新建或改造过程中充分考量这些因素,从而选择最适合我们自己的方案。

1.1.2 高固油漆应用

高固体含量涂料简称HSC(High Solid Coating),随着环境保护法进一步强化要求以及涂料制造技术的提高,高固涂料应运而生。它的主要特点是涂料中溶剂含量低,固体含量高,施工过程中溶剂(VOCs)排放量少。目前高固油漆的应用在国内汽车行业未普及,仅部分汽车厂家使用。虽然设备改造难度相对较低,但若不熟悉其工艺特点和技术要求仍难以推广。

目前政策法规不仅对废气排放浓度、排放量有要求,对废气排放速率以及去除率也都有明确的标准限制。采用低溶剂油漆,虽然能够降低VOCs 的产生,减轻废气处理压力,但产生的废气依然不能达标直接排放,仍需要采取措施对废气进行处理。

1.2 末端处理(废气处理)

废气处理是涂装生产线控制VOCs 排放的主要措施,包含多种处理工艺及设备组合,总体来讲分为两大类,即回收技术和销毁技术。回收技术包括吸附、吸收、冷凝、膜技术等,销毁技术包括燃烧、光催化降解、生物降解、等离子技术等。国内表面处理行业所采取的VOCs 处理技术主要以吸附/脱附、催化/氧化燃烧、生物处理为主,据统计这三种技术的市场占有率分别为38%、22%、15%。

对于汽车行业来讲,商用车与乘用车在VOCs 废气处理方式选择上并无明显区别,主要是根据生产线油漆材料类型、工艺设计参数、废气参数及产量来选择废气处理方式。重卡商用车需要处理VOCs 的点包括车身、底盘、外饰件(塑料、非金属件)及零部件等涂装生产线,具体排放控制区域有喷漆室、烘干炉、修补间、喷蜡间、储漆间、输调漆间、漆泥间、循环水槽、污水处理站等。

2 废气处理方式的分类与应用

2.1 几种主要的废气处理方式对比介绍

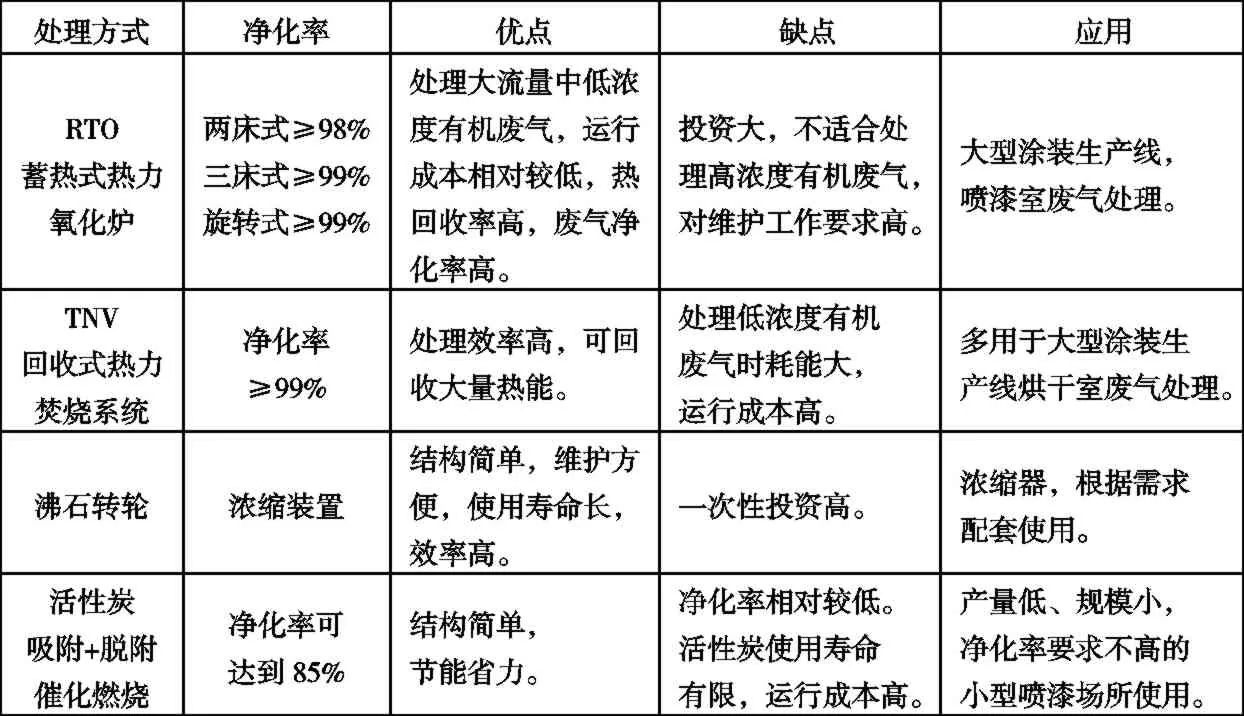

表2 几种主要的废气处理方式对比介绍

规模较小的涂装线,如小件线涂装线/底盘线(补漆),采用投资较少的活性炭吸附+催化燃烧的处理方式。一些地区的环保政策法规不仅对指标提出要求,对处理方式也有明确的要求,比如VOCs 活性炭单独的吸附处理不符合环保要求,须采用催化燃烧、冷凝回收等深度处理。

重卡商用车驾驶室涂装生产线多为连续大规模生产,具有大风量、低浓度的特点。根据常规设计,喷漆室风量40-60万m3/h,浓度50-150mg/m3,成分多为苯、甲苯、二甲苯、非甲烷总烃(NMHC),参考目前的排放法规,重卡商用车喷漆废气的主要处理方式为:沸石转轮+RTO/TNV/TO 的处理方式。

3 沸石转轮+RTO(废气焚烧系统)

该系统主要由过滤、浓缩、脱附预热、废气焚烧(RTO)、风机及风管和相关控制等子系统组成。

3.1 过滤系统

在废气入口处设置过滤系统(四级过滤),过滤等级分别为 G3、F5、F7、F9,过滤废气中的杂质和颗粒物等,有效避免浓缩设备的阻塞,保证其使用寿命。

3.2 浓缩系统

在废气过滤系统之后设置沸石转轮浓缩系统,废气经转轮吸附后的洁净气通过厂房原有烟囱或洁净气烟囱直接排放,从转轮脱附出来高浓度废气则进入 RTO 系统进行焚烧处理。

3.3 脱附废气预热系统

利用 RTO 焚烧后产生的高温洁净废气对脱附空气进行加热,使其温度升高后可以将吸附在转轮上的VOCs 脱附出来,变成高浓度废气进入RTO。

3.4 废气焚烧系统

使用RTO 作为废气焚烧系统,通过废气引风机将沸石转轮产生的高浓度废气送入焚烧炉进行焚烧处理,使废气中的 VOC 成分高温裂解为 CO2和 H2O。

3.5 风机

3.5.1 废气排风机

安装在转轮系统后端,将吸附后的洁净废气入车间排气筒。

3.5.2 脱附风机

安装在脱附废气预热系统后端,将脱附空气送入换热系统加热后再进入转轮脱附区。

3.5.3 调湿风机

将转轮冷却风送入过滤箱体进口调节进入转轮的废气温、湿度,保证废气温度≤35℃,相对湿度≤70%。

3.5.4 RTO 废气风机

安装在 RTO 前端,将脱附后的高浓度废气送入焚烧炉处理。

4 VOCs 在线浓度监测系统

根据相关标准,所有排放管路均需要安装废气浓度在线监测系统,具有实时记录、上传数据的功能,便于企业和环保部门监测废气处理、排放情况。目前VOCs 浓度在线监测设备主要有PID、FID 两种气相色谱检测仪,两种仪器都具有各自的使用特点和优势,那么在具体的选择上,一方面需要根据被测气体成分、浓度及设备使用条件等因素来考虑如何选择;另一方面需要在项目建设前期同环保部门沟通,确认当地环保政策对在线浓度监测设备的具体要求以及工程验收标准。

5 结论

在“有组织排放”方面环保法规对不同类型的汽车生产制造企业有不同的排放标准要求,需要详细解读地方性、区域性环保法律法规对本企业汽车生产过程中VOCs 的排放要求及标准,作为废气处理方案选择的基础依据。

废气排放参数是设备选型的重要参考数据,需要对风量、VOCs 成分、温湿度、排放浓度及排放速率等进行检测确认,掌握本企业废气排放数据,了解废气排放的真实状况,据此来进行设备选型及改造方案设计。设计方应考虑废气在实际运行过程中可能出现的温度、浓度、风量等波动变化情况,确保处理后的废气能够达标排放。

目前乘用车废气处理方案执行普遍,重卡商用车行业新建生产线均设计有废气处理系统,现有生产线也都在进行设备改造,越来越多商用车企业废气处理系统已投入运行使用,需要在运行维护方面积累数据、经验。

近几年国内一些制造企业已经具备生产制造焚烧设备的能力,但浓缩及蓄热核心材料多依靠进口。需要国内相关制造企业和研发机构加大投入提高研发力度,早日实现VOCs废气处理设备设施的全面国产化。