某型1.5 升增压发动机润滑系统的优化设计

于德政,袁海马,张治国

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110114)

引言

现代汽车发动机是一个由300 多个零部件组成的复杂精密配合系统,各零部件之间的正常配合运转,直接关系到发动机的稳定性、耐久性,以及发动机性能能否达到设计指标,进而影响到整车的动力性、经济性、稳定耐久性。减少配合件间不必要的摩擦损失,实现各子系统零部件的精准配合,需要可靠而稳定的机油润滑系统的支持。

发动机润滑系统不仅可以在零部件运动表面形成油膜,减少摩擦阻力,降低零部件的磨损;同时机油在润滑系统内不断循环流动,保持摩擦表面清洁,带走磨屑和其他异物,还可以冷却运动表面。因此润滑系统的合理开发是保证发动机性能的基础。

所以发动机设计过程中,需要对润滑系统进行独立试验验证,以保证发动机设计性能。本文将针对某型1.5 升增压直喷发动机机润滑系统的优化设计进行介绍。

1 问题描述

该款1.5 升增压直喷发动机在首轮润滑系统功能性试验中在800rpm~1000rpm 时,位于润滑系统末端的真空泵油道压力低于其功能限值要求(不小于0.6bar),导致真空泵无法正常工作。因此判定该润滑试验不合格,润滑系统设计不合理。

通过对首轮润滑试验中各机油压力点数据的分析,以及对比机油滤清器、机油冷却器等部分零部件的机油压力损失试验数据,判断该发动机润滑系统末端机油压力不足,并导致真空泵无法正常工作的主要原因有两点,分别是:

(1)机油泵设计不合理,机油泵出流量压力偏小。

(2)发动机润滑系统部分位置油道结构设计不合理,对机油造成截流,致使机油压力损失较大。

分析试验数据发现,机油滤清器与机油冷却器之间连接的缸体油道的机油压力损失较大,发动机在4500rpm 至600rpm 之间时,机油滤清器与机油冷却器之间的机油压力差约为0.8bar。

2 优化设计方案

为提高发动机润滑系统末端机油压力,以达到真空泵工作机油压力最低限值,针对上述总结分析的两点主要原因,通过以下两方案对润滑系统进行优化:

(1)优化机油泵结构参数,增加机油泵泵油量,直接提高润滑系统末端机油压力,以满足真空泵机油压力限值要求。

(2)优化机油滤清器与机油冷却器之间的缸体油道结构,减小机油压力损失,间接提高真空泵油道压力。

具体方案是,增大油道直径,由φ12 扩径到φ13;同时更改缸体机油滤清器底座进油口油路结构,如下图:

图1 更改前更改后对比图

3 优化设计方案

3.1 模拟计算结果

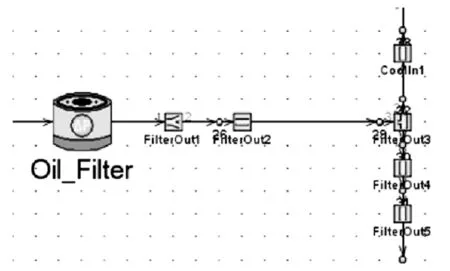

基于该1.5 升增压直喷发动机几何结构,通过GT-Power建立润滑系统模型,如下图:

图2

模型中各结构参数均依据原机首轮润滑系统试验实际参数输入,各流量件机油压力损失输入参数不变,机油温度设定为90℃,模型参数仅根据优化方案对机油泵和缸体油道参数进行修改,并分别计算发动机主油道机油压力。

方案一:

将机油泵流量分别提高5%和10%,通过润滑系统模型计算发动机主油道机油压力,结果如下:

表1

方案二:

维持原有机油泵流量参数不变,依据优化方案二的缸体油路结构,参照油路尺寸更改润滑系统模型对应参数,模型更改如下图:

图3 更改前

图4 更改后

再次计算发动机主油道机油压力,结果如下:

表2

通过两组方案模拟计算结果可以证明,方案一及方案二均能有效提高主油道油压,进而保证真空泵工作油压,且两方案对润滑系统的优化效果基本相当。但为确保优化方案及模拟计算的准确性,以及选择更合适的优化方案对该发动机润滑系统进行修改优化,需对两方案再次进行试验验证。

3.2 试验验证

由于机油泵样件制作周期的影响,决定首先对方案二进行润滑系统试验验证。若试验发现发动机主油道机油压力偏低现象无明显改善,则制作机油泵样件,对方案一进行试验验证。

依据优化方案二,更改发动机缸体油道结构,加工准备缸体样件,更换首轮润滑系统功能试验发动机缸体,其他零部件不做更换,以便减小其他零部件对试验结果的影响。

本次验证试验试验条件及工况与首轮试验内容一致,共分2 部分进行试验验证,试验程序如下:

表3

图5 出水温度90℃,机油压力图

图6 出水温度100℃,机油压力图

此次验证试验主要对发动机主油道机油压力、真空泵油道机油压力、机油滤清器后机油压力和机油冷却器前机油压力进行监测,以验证优化方案二的实际效果,试验数据如上图。

试验数据显示,无论出水温度是90℃还是100℃,主油道及真空泵机油压力均有提高,真空泵机油压力满足其功能最低限值,且机油滤清器与机油冷却器之间的机油压力差降低至0.4bar。

4 结论

依据试验验证结果,发动机润滑系统优化采用修改周期短且更改成本更低的方案二。通过对模拟计算数据以及试验数据的分析,证明优化方案二能够有效降低缸体油道机油压力损失,提高主油道及真空泵机油压力,保证真空泵工作机油最低限值。确认造成原机真空泵油压不足的主要原因是机油滤清器与机油冷却器之间的缸体油道机油压力损失过大。为减小油道对机油压力的影响,应尽量增大油路直径,减少油道变径数量,并尽量保证油道大径处与小径处连接光滑,减小油道直径突变。