波纹金属软管在海上风电水冷系统上的漏水失效分析

苏旭林 ,李志道, 柳 成

(广州高澜节能技术股份有限公司,广东 广州 510663)

1 引言

根据《风电发展“十三五”规划》,到2020年,我国海上风电开工建设规模将达到1000万千瓦,力争累计并网容量达到500万千瓦。海上风电不断向大容量、高可靠性的方向发展,对海上风力发电用密闭式循环水冷系统的可靠性要求也越来越高[1-2]。

海上风电用密闭式循环水冷系统主要包括泵站、空气散热器、外部连接管路[3-4]。波纹金属软管主要应用于连接水冷系统泵站与空气散热器的外部管路上,用于管道系统中为补偿位移和安装偏差、吸收振动及降低噪声所采用的[5]。

2 应用背景

江苏蒋家沙某海上风电项目,风电机组共75台,18年并网运行,到目前为止投运约1年。每个机组包含两套水冷系统,机舱和塔底各一套。机舱水冷系统主要用于齿轮箱和发电机的冷却,配备6套自然风冷散热器,塔底水冷系统主要用于变流器/变压器的冷却,配备4套强制风冷空气散热器[6]。波纹金属软管主要应用在塔底水冷系统连接泵站与空气散热器的外部管路上,且安装在外部平台,暴露于海洋性环境中。每套空气散热器配备2条1.25寸和4条3寸波纹金属软管。近来,该现场反馈塔底平台水冷系统外部管路中有4条波纹金属软管漏水,其中1.25寸3条、3寸1条。本文重点对其中漏水严重的1条1.25寸波纹金属软管进行失效原因分析。

该漏水失效1.25寸金属软管按GB/T 14525-2010《波纹金属软管通用技术条件》生产制备[5]。波纹管材料为316L(022Cr17Ni12Mo2),壁厚0.3 mm,光亮固溶热处理状态,材料标准为GB/T 3280-2007《不锈钢冷轧钢板和钢带》[7]; 金属网套采用钢丝编织而成,编织参数为36mm×10 mm ×0.4 mm,材料为316L,冷拉状态,材料标准为GB/T 4240-2009《不锈钢丝》[8]。该失效样品为2017年6月生产,2018年初投入项目使用,在蒋家沙近海环境中运行约1年,出现漏水失效。

本文采用形貌分析、EDS分析、金相分析、硬度分析、化学成分分析等方法对该波纹金属软管的漏水失效原因进行分析[9],并提出相应的预防措施或建议。

3 失效原因分析

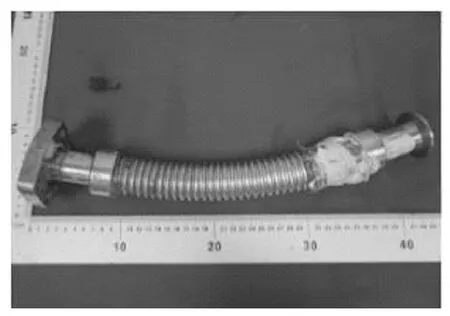

现场返回漏水失效的1.25寸波纹金属软管1条,实物如图1。

图1 现场返回漏水1.25寸波纹金属软管

3.1 试验前检验

3.1.1 外观检验

对漏水波纹金属软管外观进行目视检验,金属网套编制层完好,未发现明显磕碰或凹痕等缺陷。

3.1.2 气压复检试验

对漏水波纹金属软管进行气压复检检测。连接管路,充入0.8MPa气压,放入水中进行观察,发现有3处明显漏点,与之前收到漏水反馈信息一致,见图2。

图2 失效管道气压复检试验

3.1.3 拆解编织层,标记泄露点

对该波纹金属软管外部金属编织层进行剪切和拆除,发现内部有多处类似磕痕迹象,用手触摸有轻微凸起感,找到三个泄漏点并做好标记。

3.2 形貌分析

3.2.1 宏观分析

针对失效样品,通过目视检查进行形貌分析,3处标记泄漏点为A、B、C,均位于波纹管的外径面顶部附近,且集中在波纹管的一小块区域内,该区域表面可见明显锈迹。而其余位置表面呈光亮金属色,未见明显锈迹。具体如图3所示。

图3 失效样品外观目视检查

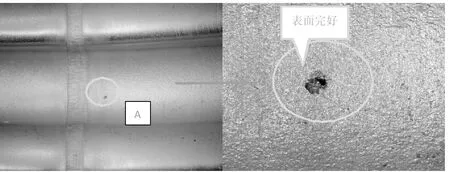

将失效样品切割取样后进一步光学放大观察,见图4~图7。通过对泄漏A、B点外壁、内壁进行观察可知,泄漏点口径较小,呈垂直扩展,泄漏点处外壁表面存在明显磨损及锈迹,而对应位置内壁表面仅可见一较小孔洞,表面仍保有原始状态完好,未见异常。同时对C两点进行光学放大观察,现象与A点相似。且在泄漏点外壁表面附近,存在有小块区域锈迹,还可见一定数量的一定深度的腐蚀坑或凹坑。由此观察A、B、C三个泄漏点现象基本一致,外壁均存在明显磨损、划伤、凹坑和腐蚀,内壁完好。同时,可以确认腐蚀源来自外壁表面。

图4 失效样品泄露A点外壁形貌

图5 失效样品泄露A点内壁形貌

图6 失效样品泄露B点外壁形貌

图7 失效样品泄露B点内壁形貌

3.2.2 微观分析

采用KEYENCE VHX-5000 超景深体式显微镜,对泄漏点A、B、C三点进行微观观察,如图8 中A点显微镜不同倍数情况下所示。泄漏点及非泄漏位置的腐蚀坑内部及附近可见大量腐蚀产物及由腐蚀产品开裂后形成泥纹花样。样品表面的锈迹为覆盖在表面上的,而非本体生锈。

图8 失效泄漏点A的微观形貌

3.3 EDS分析

采用Zeiss Sigma500 场发射扫描电子显微镜对腐蚀产物进行EDS分析(见图9~图10,腐蚀产物中可以探测到一定量的腐蚀性氯元素,且主要富集在泄露点附近,及一些微量外来金属元素,如钠,镁,铝,钾,钙等(见表1)。

图9 腐蚀产物扫描电镜 SEM图片(15kV,200X)

图10 腐蚀产物五个点的能图谱

表1 腐蚀产物五个点的能谱数据 %

3.4 金相分析

采用Zeiss AXIO Imager 金相显微镜,按照GB/T 13298-2015金属显微组织检验方法进行金相分析[9],见图11~图14。

图11 泄漏A点的截面形貌(100-500X) 图12 非泄漏位置腐蚀点的截面形貌(100-500X)

抛光态下观察,失效样品泄漏点及非泄漏位置的腐蚀坑的开口尺寸均较小,基本呈垂直状往内扩展,且内部腐蚀宽度较大,为皮下型或梨型腐蚀坑,为典型的点蚀坑特征;结合EDS分析结果,腐蚀产物中可检测到氯元素,因此可以确认为氯离子导致的点蚀。另外在腐蚀坑底部还可见一些沿晶腐蚀的现象,即又存在应力腐蚀的特征。

腐蚀后观察,泄漏孔处金相组织与正常位置无明显差异,均为带孪晶的奥氏体组织,无异常。

图13 泄漏点的截面金相组织(50~500X)

图14 正常位置的截面金相组织(50~500X)

3.5 硬度分析

采用MICROMET 5103显微维氏硬度计,按照GB/T 4340.1-2009金属材料维氏硬度试验第1部分:试验方法进行硬度分析[10],见表2。失效样品外径面硬度明显高于内径面。结合波纹金属软管加工工艺,这是由于在加工成型过程中发生了变形,导致了形变强化,使得外径面硬度高于内径面。

表2 维氏硬度测试结果(HV0.3)

3.6 化学成分分析

采用ICP-OES,对失效波纹金属软管波纹管部分化学成分进行分析检测结果如表3,失效样品化学成分符合牌号要求。

表3 化学成分分析结果 %

4 分析小结

(1)从泄漏点及多个腐蚀坑的分布可知,均位于失效产品一小块集中的区域内(该区域内分布大量锈迹,而其他位置为光亮金属面),且均位于外径面顶部附近,因此很大可能与该区域的外界环境异常有关。同时,泄漏锈蚀位置附近都存在不同程度的腐蚀点坑,综合内外表面情况分析,腐蚀坑呈现为外喇叭口状,由外向内的腐蚀,随着腐蚀的深入最终导致在波纹管较薄弱处穿孔泄漏。

(2)从失效产品的结构来看,泄漏点及腐蚀坑除表面均存在磨损或划伤痕迹,可能是波纹管生产工艺流转过程产生凹坑、划伤或为波纹管与金属编织层磨损所致,导致波纹管表面钝化膜破坏,大大降低抗腐蚀性能,使得腐蚀易于发生。

(3)从腐蚀产物的成分来看,除了氯元素外,还检测到微量的钠,镁,铝,钾,钙等金属元素,结合产品的使用环境,腐蚀介质的来源主要来源于海水或者海洋环境。

(4)失效产品的化学成分及金相组织均正常。

5 结论及建议

综上所述,该现场水冷系统所用波纹金属软管波纹管及编织网套材质均为316L,产品应用在近海及远海地区,一方面使用环境相对潮湿,且长期暴露在含有超标氯离子的潮湿海洋性空气中,易引起氯离子富集发生点蚀;另一方面波纹管表面局部磨损、划伤等缺陷,导致波纹管表面钝化膜破坏,加速了点蚀泄漏[11-13]。

为了避免以后类似漏水问题的再次发生,建议如下:

(1)加强波纹金属软管波纹管和编织层的外观检验,明确波纹管和编织层外观检验的要求。波纹管表面不允许有可见的剥层,气泡,夹渣、氧化皮, 锈斑,裂纹,尖角凹坑,尖锐折叠等缺陷,也不允许有深度大于壁厚的压痕,深度大于壁厚下偏差的划伤;编织层表面不允许有不平整、断丝、折叠、凸出等现象[14]。

(2)加强波纹金属软管生产工艺过程及后续流转的控制:波纹管在成型、下料、焊接、检测、包装、二次安装等各工序及流转过程做好相应防护和外观检测,避免出现波纹管磕碰、重压、尖锐砸伤等。

(3)使用在沿海、远海地区的波纹金属软管,在软管表面通过增加聚乙烯PE热缩保护膜或增涂相应的防护漆,使不锈钢波纹管与外界海洋性环境隔离,可以延缓腐蚀情况的发生,大大的延长使用寿命。