预置电缆智能分注技术研究与应用

周宇鹏

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)

大庆油田属于非均质多油层砂岩油田,分层注水技术是非均质多油层砂岩油田控制含水上升速度,提高采收率的有效技术手段[1-3]。针对高含水后期油田开发日益突出的注采矛盾,储量挖潜难度大,层间干扰严重,测试难度大等问题,大庆油田2006年首次提出注水井智能分注技术思路,在此基础上,开展预置电缆智能分注技术研究,通过将监测、通信及自动控制等系统置于井下配水器内,地面实时控制分层注水量,大幅减少了人工测试工作量,解决了高效测调测试数据呈点状分布,无法连续反应油藏动态变化情况,无法为精准开发提供连续的问题。通过优化连接装置,提高工艺成功率,降低生产成本。预置电缆井油管内置技术可以避免施工过程中磕碰电缆,造成电缆损坏的风险,提高井下工具使用寿命。

1 预置电缆智能分注技术及配套工具

预置电缆智能分注技术包括预置电缆智能注水工艺管柱及地面无线控制系统。预置电缆智能分注工艺管柱由预置电缆智能配水器、过电缆封隔器、对接装置母体、对接公头、电缆、电缆保护器、井下自发电装置、电源管理装置等组成,如图1。地面无线控制系统由服务器、Mcwill网络、地面控制箱等组成。

1—过电缆封隔器;2—预置电缆井智能配注器;3—对接装置母体;4—对接公头;5—电源管理装置;6—电缆;7—井下自发电装置。图1 油管内置智能分注管柱结构示意

预置电缆智能分注技术利用直径为3.5 mm的钢管电缆作为数据传输、供电的媒介,现场施工时应用电缆连接器实现与预置电缆智能配水器的对接,采用电缆保护器将电缆固定在接箍位置,下入过程中电缆随油管一同下入直至井口,在井口使用井口固定密封装置进行密封。

技术原理:油管内置电缆分注管柱工具段内各配水器采用电缆连接,管柱串外置电缆,最上一级封隔器上连接电缆对接器,井口安装完成后由电缆携带对接装置公头插入部分下入指定深度,与电缆对接装置母体对接成功后,电缆连通即可对预置电缆井进行分层注水,注入水推动井下自发电装置中的涡轮旋转,产生电能;利用连通的电缆将井下自发电装置发出的电能传输到置于井下电源管理装置的流量计中,实时监测各注入层压力水量反馈至地面控制系统[4-6]。

1.1 湿对接装置

与常规预置电缆井油管外置连接工具串的方式不同,本技术采用预置电缆井油管内连接工具串。电缆对接装置是电缆油管内置技术的主要构成部分,由湿对接公头和湿对接母体组成 ,湿对接公头由钢丝电缆连接打捞头、加重杆,依靠自重实现湿对接接头与母体对接 ;湿对接母体中的弹簧锁球及胶圈配合实现密封,通过导电套进行供电,实现监测及通信。湿接头结构采用一芯航空密封插头密封芯线,从而提高对接成功率及电气连接长期密封的稳定性。如图2。

1—钢丝电缆;2—加重头;3—打捞杆;4—导电套;5―锁球;6—导电套;7—丢手主体。图2 电缆对接装置示意

1.2 预置电缆井智能配注器

预置电缆智能配水器为智能分层注水技术中的核心工具,主要由控制系统、功能组件及机械组件3部分组成,其中控制系统由一系列控制电路构成,主要负责与地面控制箱通信并将控制信号传至各功能组件;功能组件包括流量计、压力计、流量控制阀、通信电路电路等;机械组件包括主体、连接套、下接头等[7]。如图3。

1—上接头;2—流量计;3—流量控制阀;4—压力计;5—集线器;6—下接头。图3 预置电缆智能配水器结构示意

整体结构采用分体设计,流量控制阀、流量计、压力计分别组装在主体上,各部分可独立检测及安装,组装效率高,便于问题查找。各模块端部采用集线器结构设计,减少密封环节,可有效提升工具稳定性[8]。正常工作时,压力计和流量计将测量的单层注入压力和注入量等数据传送到控制模块,由控制模块直接上传至地面控制箱,再通过无线网络传至办公室,技术人员可比照单层配注量对流量控制阀进行开关调整,在预置电缆智能配水器内部流体从滤网进入流量计,流经主体的U型通道,受流量控制阀阀芯的控制进入地层,通过阀芯的轴向移动,实现单层流量控制。

1.3 过电缆封隔器

过电缆封隔器用于多级分层注水,解决了现场应用的多级分层管柱由于多级封隔器串联使用时管柱解封力过大而导致起管困难的问题[9]。封隔器内部创新设计电缆穿越通道,实现了动力电缆的穿层,减少了全井电缆连接节点数量,提高了工艺可靠性,同时该封隔器具备可洗井功能,如图4 。工具参数:封隔器内通径46 mm,坐封压力15 MPa,承压15 MPa。

1.4 地面远程控制系统

地面远程控制系统为预置电缆井智能分层注水技术中的管理终端,如图5。建设中结合大庆油田自身条件与信息安全的要求,选取现有的油田生产无线网(Mcwill)作为数据传输通道,将WEB服务器与数据库服务器放置在生产网DMZ区。现场为智能注水井安装无线通信模块,地面控制箱通过此设备连接油田生产无线网(Mcwill),将井下分层数据传输至数据库服务器,企业网用户通过防火墙白名单的方式访问WEB服务器,以实现对智能分注井远程测调及数据查询[10]。

1—电缆密封组件;2—洗井机构;3—过电缆通道;4—坐封机构。图4 过电缆封隔器结构示意

图5 地面远程控制系统

1.5 配套工具及施工方式优化

1.5.1 电缆改进

从表1可以看出,由于冷拔成型电缆比较锋利,而且没有屏蔽网,在操作过程中电缆容易被割破,造成全井短路。针对上述问题,优选焊接成型电缆,并且在绝缘层与钢管中间加入屏蔽网,能够有效保护绝缘层不被割破,提升供电稳定性,电缆成本进一步降低。

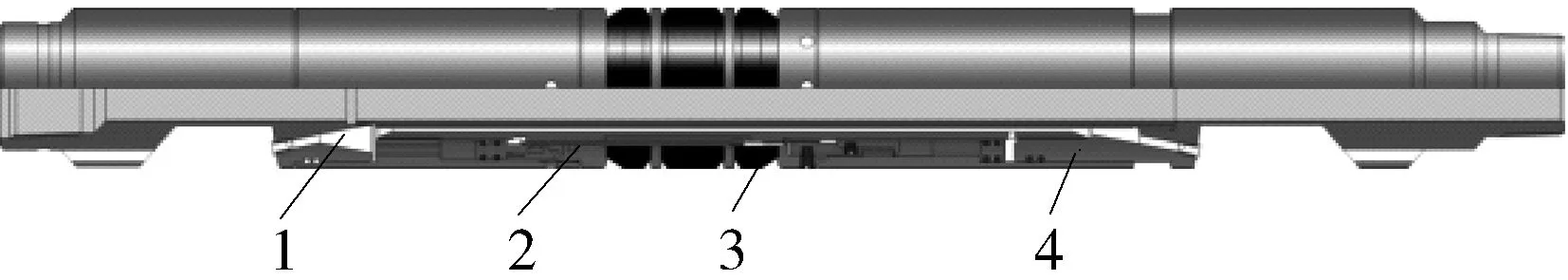

1.5.2 电缆保护器改进

从表2可以看出,铸造型电缆保护器虽然操作简便,但成本较高,因此,优选冲压型电缆保护器,工艺简便,成本较低。

表1 工艺电缆升级换代

表2 电缆保护器升级换代

2 施工工艺

1) 下入工具串。将智能配水器、过电缆封隔器、 井下电源管理装置、湿对接装置母体通过油管进行连接,油管外壁的电缆也将井下电缆对接装置母体、井下电源管理装置和智能配水器连接好,下入到预定深度。

2) 完成坐封。从油管加压,释放过电缆封隔器,再检测过电缆封隔器释放位置正确后,过电缆封隔器坐封完成。

3) 完成湿对接。油管内电缆依次连接井下自发电装置和井下电缆对接装置公头,下入油管中,到达设计深度后井下电缆对接装置公头与井下电缆对接装置母体完成对接[11]。

4) 井下自发电装置工作。注水工作开始,注入水推动井下自发电装置中的涡轮旋转,带动转子切割磁力线发电;井下电缆对接装置公头与湿对接装置母体对接后电缆连通,利用连通的电缆将井下自发电装置发出的电能传输到井下电源管理装置的电池组中储存。

5) 井下电源管理装置工作。井下电源管理装置稳定地为各层段智能配水器提供电力,各层段智能配水器就可以进行单层的注水压力监测、流量监测,并将采集结果传输给地面。

6) 地面远程控制。在办公室端由技术人员在服务器软件上发出控制指令,通过油田生产无线网络发送至地面控制箱,应用电缆载波技术由电缆传输指令至预置电缆智能配水器,与其实现实时通信,以获取井下分层参数信息,并控制井下分层注入量。

3 现场试验

3.1 远程流量监测试验

对预置电缆智能分注技术进行现场验证,以G井偏III层为例,通过连续监测流量、压力及快速调整功能,并将采集结果传输给地面,可直观显示相关注水参数、深入了解分层注水状况,可得到任意时间段单层段累计注入量,为优化注水方案提供指导。如图6。

图6 G井偏III层流量监测曲线

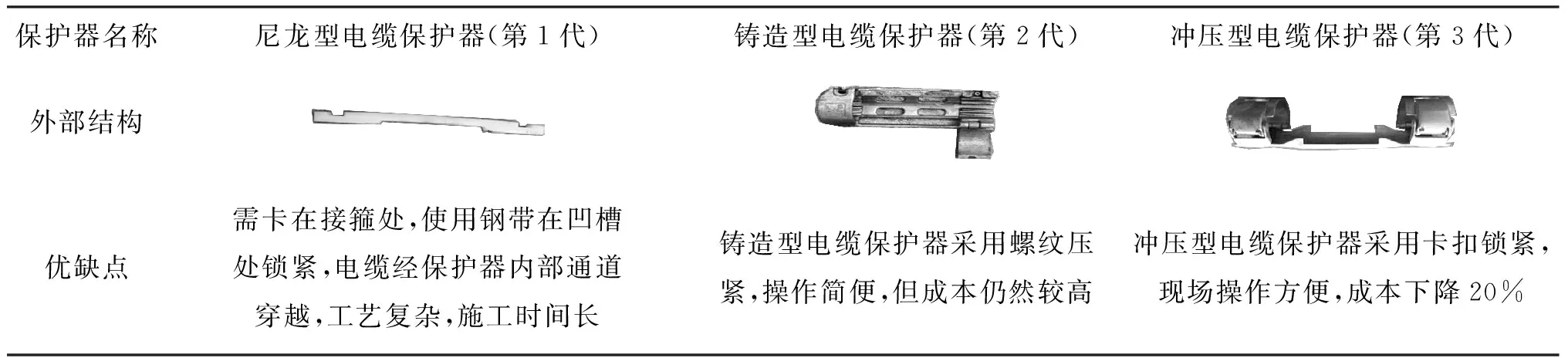

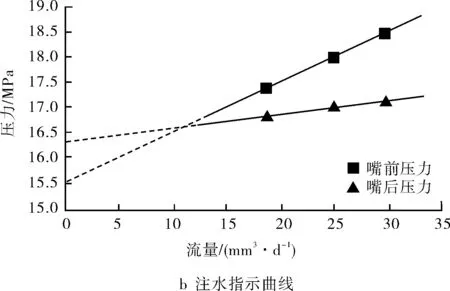

3.2 注水指示曲线和吸水能力测试

以G井为例,通过控制井口阀门,监测流量和嘴前、嘴后压力变化,可同时得到常规注水指示曲线(嘴前压力)和实际注水指示曲线(嘴后实际注水压力),能够更准确判断地层吸水能力,确定合理注入方案。如图7。

图7 G井压力流量监测和注水指示曲线

3.3 总体试验

目前,大庆油田智能分注在运行111口井,为了验证智能分注工艺区块整体实施效果,开辟了3个试验区块,其中采油一厂试验区共现场试验54口井,全部实现地面无线远程控制,检配合格率提高13.8%,测试合格率提高3.4%,±20%以内精准配注层占比提高17.0%,如表3。最长运行时间已达到4 a,最高层段数7层,实现了井下分层流量、压力远程实时监测及连续调节,具备静压测试、分层指示曲线测试等功能;7层段井平均单井测调时间1 h以内,工艺基本定型。

表3 采油一厂试验区54口井智能测调完成情况

4 结论

1) 预置电缆智能分注技术可应用于需连续分层监测资料的重点监测井,实时获取地层压力、流量、温度等数据,为精细地质分析提供数据支持,指导区块开发,有效提高开发效果。

2) 油管内置电缆智能分注技术实现了预置电缆从井口到工具段电缆油管内置,通过井下电缆对接装置公头与井下电缆对接装置母体插入对接方式进行供电及通信,工艺稳定性好、成功率高。

3) 预置电缆智能分注技术改变了传统的高效测调方式,测试无需人工参与,能够有效降低测试工作量,提高注水合格率,为分层注水技术向数字化、智能化方向发展提供技术支撑。