石墨烯/TiO2复合材料光催化降解模拟染料废水的研究*

邓燕萍 杨 达 乔洪舰 蓝惠霞** 张 恒

(1.青岛科技大学环境与安全工程学院,山东 青岛 266042;2.青岛科技大学海洋科学与生物工程学院,山东 青岛 266042)

近年来,对于染料废水的处理主要还是通过一些传统的方法,例如物理法、化学法等,但这些方法往往处理效率低且价格昂贵.为此,寻找经济实用的新型处理方法将具有一定应用价值.目前研究表明,通过半导体氧化物光催化处理染料废水是可行的.以二氧化钛(TiO2)为典型的光催化剂为代表,其具有稳定、无毒、廉价、电子传输效率高等优势,倍受研究者的青睐[1-2].但是从利用太阳光的效率来看, TiO2等半导体氧化物还存在以下几个弊端[3-5]:(1)半导体的光吸收波长范围狭窄,只有在紫外区有吸收,太阳光利用率低;(2)光生载流子的复合率很高,导致量子效率较低;(3)回收困难.这些都制约了半导体氧化物在实际中的应用.针对这些弊端,很多研究人员采用贵金属与半导体氧化物复合[6-7],半导体与半导体氧化物的复合[8-9],过渡金属离子掺杂[10-11],非金属离子掺杂[12-13]等方法来试图解决,但是只能在一定程度提高半导体氧化物的光催化活性,离大规模生产和应用还有一段距离.

石墨烯是近年来被发现的二维碳原子晶体,具有优异的电化学性质,以及良好的导电性和电子传递能力[14].因此可用石墨烯和半导体氧化物进行复合,在界面形成电子的相互作用,通过石墨烯的特性来弥补半导体氧化物的缺点,从而克服上述限制光催化效率的问题[15].

在光催化反应中,即使有良好的催化剂存在,如反应条件不合适,也无法取得良好的效果.影响光催化反应的条件有溶液pH值、初始浓度、催化剂的加入量、染料种类等.目前对这些条件的影响进行系统研究比较少,因此本文主要采用石墨烯/TiO2复合材料作为光催化剂,在可见光照射下研究溶液pH值、初始浓度、催化剂加入量和不同系列染料对光催化效果的影响,以期为实际应用提供运行参数.

1 实验材料与方法

1.1 石墨烯/TiO2复合材料

采用Hummers法制备氧化石墨烯[16],然后利用水合肼还原获得石墨烯.采用超声复合法获得石墨烯/TiO2光催化剂.

1.2 光催化实验装置

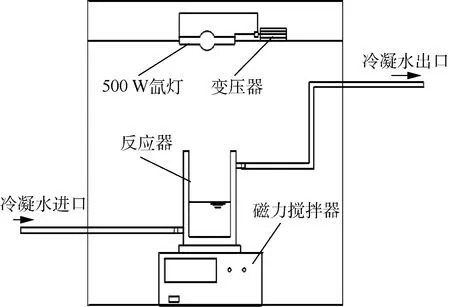

采用自制的可见光催化反应器进行实验,实验装置见图1,上方为模拟太阳光的500 W全波长氙灯,反应器置于磁力搅拌器上.反应器为双层结构,外层通冷凝水,以便尽量减小温度变化对实验造成的影响.

图1 实验装置

1.3 实验方法

溶液初始pH值对降解效果的影响:取6份10 mg/L的RhB溶液(初始pH 6)100 mL于 250 mL的锥形瓶中,用1+9盐酸溶液(体积比)和 0.01 mol/L 的氢氧化钠溶液调节pH到2、4、6、8、10、12,再分别加入0.3 g石墨烯/TiO2复合光催化剂进行可见光催化降解实验.光催化降解实验开始前,将RhB溶液和石墨烯/TiO2复合材料混合并在暗态条件下搅拌30 min达到吸附平衡.然后通冷凝水,打开氙灯,进行光催化降解反应,每隔20 min取一次样,每次取样约10 mL,再在2 500 r/min的离心机里离心分离10 min,进行吸光度的测定和吸收光谱的扫描.

以有机污染物的浓度作为横坐标,以吸光度为纵坐标,得到一条标准曲线方程.实验以去离子水为参比,在有机污染物最大吸收波长下进行吸光度的测定,然后将测得的吸光度带入该有机污染物的标准曲线而得到溶液的浓度,然后利用公式计算去除率:去除率=(C0-C)/C0(式中:C0、C分别为处理前后有机污染物的浓度,mg/L)

溶液初始浓度、光催化剂加入量、不同染料对于光催化降解效果的影响实验方法,所考察的参数取4个量,即pH值、溶液初始浓度、光催化剂加入量以及染料种类.研究某一参数对降解效果的影响时,固定其它参数,只变化研究参数,其它实验方法同pH值.

2 实验结果与讨论

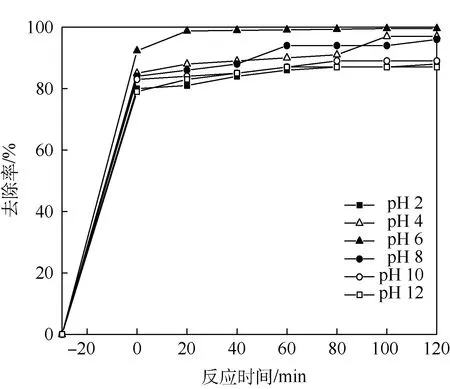

2.1 溶液初始pH值对降解效果的影响

不同pH值下,RhB溶液在石墨烯/TiO2复合光催化剂的作用下进行光催化降解实验,溶液初始pH值对光催化性能的影响如图2所示.

由图2可以看出,在溶液初始pH 6时,石墨烯/TiO2可见光催化降解效果最好,在光照1 h后去除率能够达到99.08%,而当初始pH值为2、4、8、10、12时,光照2 h后去除率分别为88.11%、96.98%、95.89%、89.01%、87.12%,说明pH值过高过低都不利于光催化反应的进行.

图2 溶液初始pH值对光催化反应的影响

研究表明pH值对光催化的影响主要是对催化剂的等电点及表面性质产生了影响.TiO2在水中的等电点大约为6.8[17],当pH值小于6.8时,TiO2粒子携带正电荷,水化的TiO2表面存在的功能基TiOH2+形成速率加快,TiO2更易吸附氧气分子,降低了电子空穴对的复合,提高了可见光催化性能.然而,由于RhB溶液本身是阳离子型染料,若pH值降到强酸性,会导致纳米TiO2携带正电荷过多而使其对染料的吸附力下降,最终导致处理效果不佳.当pH值过大时,催化剂表面会因富集 OH-而带负电荷,易产生团聚现象,影响可见光催化反应.另外根据能斯特方程[18],pH值越高其价带和导带能级位置上移,使空穴的氧化能力降低,不利于光催化氧化反应的进行,最后选取pH 6为最佳条件.

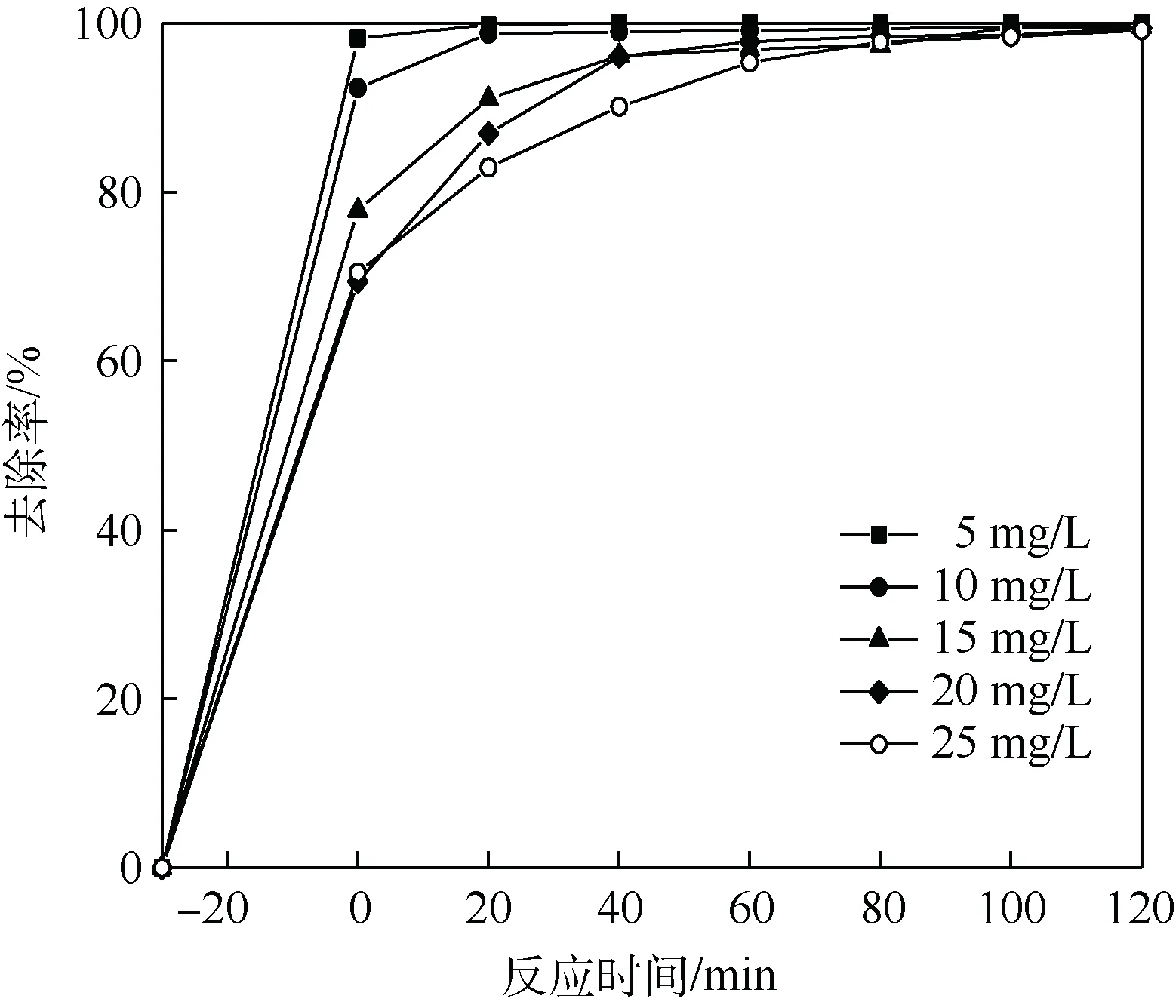

2.2 溶液初始浓度对降解效果的影响

溶液浓度也是影响可见光催化性能的重要因素,浓度不同,染料废水的降解效果也不同.因此,选用不同初始浓度下,RhB溶液在石墨烯/TiO2复合光催化剂的作用下进行光催化降解实验,溶液初始浓度对光催化性能的影响如图3所示.

由图3可以看出,在光照时间为1 h左右时,初始浓度为5、10、15、20、25 mg/L的RhB溶液的去除率分别是100%、99.08%、96.90%、96.79%、90.34%.说明在一定浓度范围内,RhB溶液的初始浓度越大,相同时间内石墨烯/TiO2对RhB的去除率越低,且达到平衡所需要的时间越长.实验进行 2 h 后,去除率都可达99%以上,染料已基本被完全催化降解,说明了石墨烯/TiO2在一定染料浓度范围内,在可见光下都有很好的光催化降解效率.

图3 溶液初始浓度对光催化反应的影响

研究表明,OH·自由基是光催化降解过程中的关键物质,石墨烯/TiO2复合光催化剂的浓度是一定的,因此在单位时间内产生的OH·自由基也是一定的,而随着RhB初始浓度的增加,石墨烯/TiO2可见光去除RhB的效率会受到一定的影响.综合考虑,溶液合适的浓度为10 mg/L.

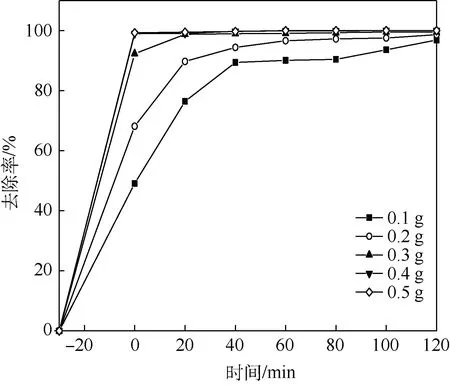

2.3 光催化剂加入量对降解效果的影响

为了找到最适宜的光催化剂投加量,减少不必要的浪费,研究催化剂的加入量是非常有必要的.因此,在其它条件一致的前提下,加入不同量的催化剂进行光催化实验,不同催化剂加入量对光催化反应的影响如图4.

由图4可以看出,随着石墨烯/TiO2催化剂加入量的增加,可见光催化降解速率增加.在催化剂加入量为0.1~0.3 g之间,随着复合光催化剂加入量的增加,可见光下对于RhB的去除效果是递增的,分别是96.86%、98.62%、99.55%,这说明适当增加用量能够激发更多的活性粒子,产生更多的氧化自由基,从而有利于可见光催化性能的提高.而当催化剂用量增加到0.4、0.5g时,这两者的催化降解曲线基本重合.这是因为加入的石墨烯/TiO2加入量达到一定程度,复合光催化剂与溶液的接触面积将达到饱和,更多活性位点起的作用就不那么明显了[19].另外,石墨烯/TiO2加入量过多,会使粒子产生的散射现象加重,造成屏蔽效应,对光的吸收造成阻碍,反而会最终影响光催化活性.因此,综合效率和经济两个角度考虑,石墨烯/TiO2加入量取3 g/L 较为合适.

图4 催化剂加入量对光催化反应的影响

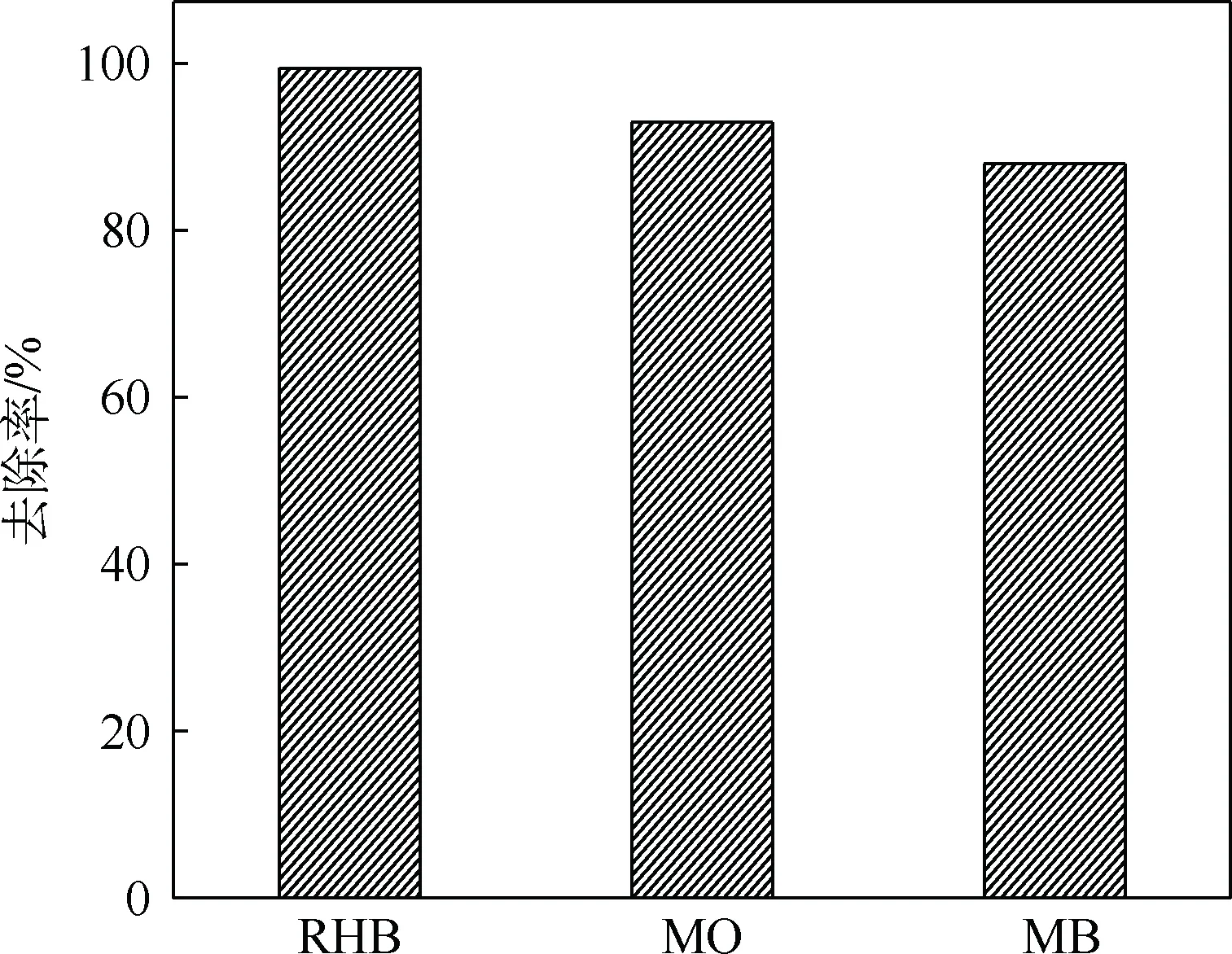

2.4 不同染料对于光催化降解效果的影响

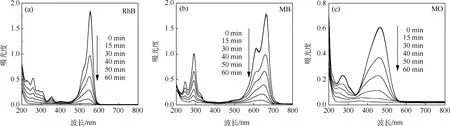

为了研究所制备的复合光催化剂降解不同有机染料的光催化性能,选取罗丹明B(RhB)、亚甲基蓝(MB)、甲基橙(MO)3种有机染料作为降解体系.3种有机染料RhB、MB、MO特征吸收波长分别为554、664、464 nm.3 g/L石墨烯/TiO2可见光下1 h后对3种染料的光催化降解效果如图5所示.

图5 石墨烯/TiO2对3种染料RhB、MB、MO的降解效果

图6 不同时间下石墨烯/TiO2降解RhB、MB、MO的紫外-可见吸收光谱

3 结 论