烟气多污染物超低排放协同治理技术研究

林欢

(永清环保股份有限公司,长沙 410330)

引言

我国燃煤电厂的烟气治理,虽已具备高效脱硝、脱硫、除尘技术及设备,但普遍采用的治理模式只是针对单项污染物。单一治理模式未充分考虑各污染物控制技术间的协同能力,较难达到超低排放的要求,并会提高设备的投资和运行费用,增加治污设备的占地面积,存在高能耗、副产物二次污染等问题。美国、德国、日本等国超低排放协同治理的经验表明,协同治理技术高效、经济。结合我国燃煤电厂烟气多污染物的特点,超低排放协同治理技术研究具有重要意义。

1 各设备间的相互影响

1.1 脱硝系统对其他设备的影响

通过降低氧气含量和火焰温度达到减少NOx产生的低氮燃烧,不完全燃烧会增加飞灰含碳量,造成设备磨损、烧坏、积灰等问题[1]。采用SCR脱硝,飞灰会使催化剂因磨损、堵塞、失活而失效。烟气经过催化剂,SO3浓度会增加,产生的黏性沉积物铵盐会造成除尘器的堵塞和腐蚀。脱硝系统氨逃逸或喷氨系统喷氨不均造成的局部氨逃逸,都会增加粉尘中的无机氨含量,造成除尘器极板、极线、滤袋处板结。

1.2 除尘系统对其他设备的影响

湿法脱硫对入口粉尘浓度要求较高。除尘器出口烟气的粉尘含量直接影响脱硫塔的脱硫效率[2]。当除尘器出口粉尘浓度过高时,粉尘会影响气液两相的接触面,增大传质阻力,影响脱硫效率。粉尘中的酸不溶物也会影响石膏的色度、纯度、重金属含量。烟气中的粉尘过量,也会对脱硫设备如吸收塔、增压风机、搅拌器、除雾器等造成磨损,影响设备的使用寿命。

1.3 脱硫系统对其他设备的影响

脱硫系统如烟气流速过高,少数浆液会被带入除雾器和GGH,造成结垢和堵塞。不设GGH,完成脱硫后的吸收塔出口烟气温度较低,会产生冷凝酸。冷凝酸会腐蚀脱硫系统出口后的尾部烟道和烟囱。脱硫后的烟气中的SO3和浆液滴会形成“石膏雨”,造成环境污染。

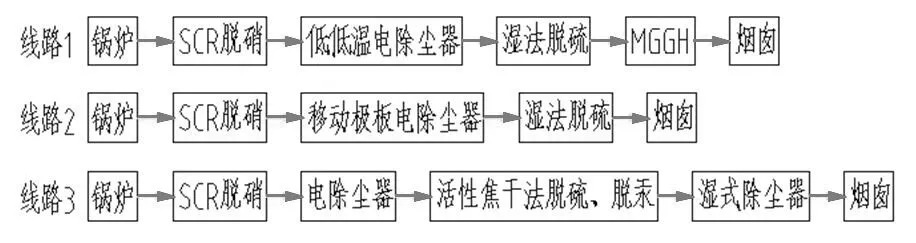

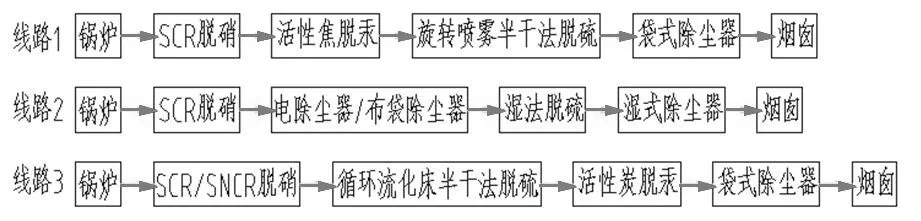

2 国外超低排放协同治理技术

国外的烟气多污染物协同治理技术较成熟。日本、美国、德国的脱硝、脱硫、除尘超低排放协同治理技术路线主要如下。

2.1 日本烟气污染物协同治理技术路线

2.2 美国烟气污染物协同治理技术路线

2.3 德国烟气污染物协同治理技术路线

借鉴国外的技术经验,需结合我国燃煤电厂的工程特点,制定适合国内的燃煤电厂烟气多污染物超低排放协同治理技术。

3 工程应用

3.1 工程概况

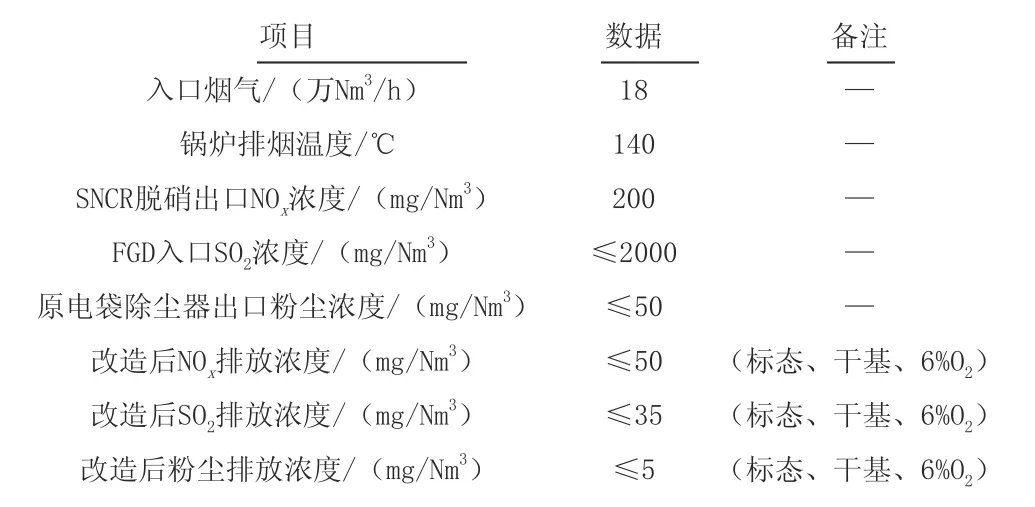

某公司1×130t/h+2×150t/hCFB锅炉烟气超低排放改造项目,采用SNCR脱硝系统,原SNCR脱硝装置制备及输送为公用系统;除尘系统为电袋复合除尘器,三电一袋;脱硫系统采用炉内喷钙干法脱硫。根据《煤电节能减排升级与改造行动计划(2014~2020年)》[3],该锅炉烟气出口参数无法适应新的环保要求,需进行超低排放改造。改造后烟气污染物排放浓度需达到超低排放标准。烟气主要参数见下表。

烟气脱硫入口烟气参数表

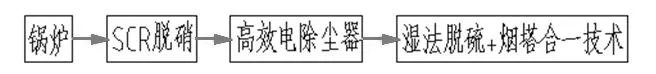

3.2 超低排放协同治理技术路线

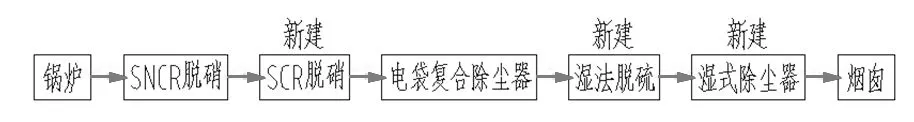

根据烟气参数可知,改造脱硝效率为75%、脱硫效率为98.3%、除尘效率为90%。工程改造场地有限,原SNCR脱硝系统后增加SCR脱硝系统。新建石灰石-石膏脱硫系统+湿式电除尘器一体塔,一炉一塔设置。改造后烟气多污染物超低排放协同治理技术路线为:

3.3 技术分析

3.3.1 SNCR+SCR组合脱硝系统

选择性非催化还原工艺(SNCR)在温度750℃~900℃区间,可直接通过炉内喷注还原剂,将NOx还原成N2。SNCR脱硝设备简单,投资少,但效率较低,脱硝效率在30%~50%。增加药剂的喷入量,可提高NOx的去除效率。但氨过量,氨逃逸会造成二次污染。选择性催化还原工艺(SCR)是指在催化剂的作用下,通过喷注氨或尿素等还原剂,选择性地将NOx还原成N2。SCR的脱硝效率较高,可到80%~90%。在SNCR脱硝后,增加SCR脱硝系统,烟气通过时与催化剂充分接触,进一步提高脱硝效率,也可使氨逃逸降到最低。

该项目采用“SNCR+SCR”烟气脱硝系统,采用尿素作为还原剂。前段为原有SNCR脱硝工艺系统,以炉膛为脱硝反应器;后段为该工程新增的SCR工艺,SCR反应器布置在省煤器之间,烟气自高温省煤器出口引出,经SCR脱硝后返回低温省煤器。SCR反应器布置在炉后10~30m标高空间,自地面立独立钢架支撑,保证无水平力传递给锅炉钢架。SCR脱硝采用尿素作为还原剂,选择蜂窝式催化剂,催化剂采用1+1层的布置模式。为使烟气流经反应器时分布均匀,利用计算机对反应器进行流场分析优化。反应器入口设置气流均布装置,入口及出口段设置导流板,使烟气流经反应器时阻力尽可能小。在每台炉脱硝反应器入口安装实时监测装置,每台炉的脱硝反应器出口安装氨逃逸和CEMS装置。

3.3.2 石灰石-石膏湿法脱硫系统

石灰石-石膏湿法脱硫工艺是目前应用最广泛的一种脱硫技术,技术成熟,运行可靠性好,具有脱硫效率高、对煤种变化适应性强、吸收剂资源丰富、脱硫副产物便于综合利用等特点。本次改造总平面布置尽量减少占地面积,新建石灰石-石膏湿法脱硫系统+湿式电除尘器一体塔,一炉一塔设置。单塔设3层喷淋层,采用高效双向空心锥喷嘴,覆盖率达300%。第一层喷淋层下方设置一层筛板式均流托盘,可均布吸收塔内的气体流速,避免烟气流速局部高的情况,增加烟气在吸收塔的停留时间,延长气液接触时间,提高吸收塔的脱硫除尘效率。在吸收塔第一层和第二层、第二层和第三层喷淋层之间各设一层提效环,最大限度降低能耗。喷淋层上方设置二级屋脊式除雾器,每级除雾器底部设置冲洗管和喷嘴。用于冲洗除雾器元件,防止堵塞。

3.3.3 电袋复合除尘器+湿式除尘器组合除尘系统

保留原电袋复合除尘器作为一级除尘,利用电场作用收集80%左右的粗颗粒粉尘。剩余的细微颗粒被荷电后,在电荷异性相吸的作用下组成大粉尘团,袋式除尘作为二级除尘,过滤收集剩余20%左右的粉尘,减少高浓度粉尘对脱硫系统的影响。新建吸收塔的塔顶布置湿式除尘器,采用管式除尘器,立式布置,最大程度减少烟气阻力;管式除尘器的收尘极采用重量轻、强度高、耐腐蚀性能好的导电玻璃钢材料,蜂窝状模块化设计,结构紧凑,占空间小,减轻吸收塔承重荷载;采用间歇式冲洗,无废水产生,不会造成二次污染。湿式除尘器布置在湿法脱硫后方,可协同处理湿法脱硫后的硫酸雾、PM2.5、重金属离子等,从而达到粉尘超低排放。

3.3.4 运行情况

某公司1×130t/h+2×150t/h CFB锅炉烟气超低排放改造项目完成168h调试后投入使用,系统运行稳定,净烟气出口NOx质量浓度<15mg/Nm3、SO2质量浓度≤10mg/Nm3、烟尘排放浓度<5mg/Nm3,烟气处理能力和效果均达到环保标准。

4 结论

超低排放改造后,运行情况表明:

(1)采用SNCR+SCR组合脱硝技术,可实现高效脱硝,保证烟囱出口NOx浓度≤50mg/Nm3。氨总逃逸率≤3ppm,避免氨逃逸影响脱硫效率和除尘器结垢。

(2)充分利用成熟可靠的石灰石-石膏湿法脱硫技术,采用高效喷淋系统、板式均流托盘、提效环等新型脱硫工艺,可提高脱硫效率。保证烟囱出口SO2浓度≤50mg/Nm3。采用2层屋脊式除尘器,使除雾器出口液滴含量≤20mg/Nm3,可减轻湿式除尘器的压力。

(3)常规干式除尘器+湿法脱硫很难达到出口烟尘浓度<5mg/Nm3。电袋复合除尘器+湿法脱硫后加装湿式除尘器,在保证粉尘出口浓度的同时,也可协同处理湿法脱硫后的硫酸雾、PM2.5、重金属离子等。

(4)SNCR+SCR组合脱硝+电袋复合除尘器+石灰石-石膏湿法脱硫+湿式除尘器的协同控制路线,可实现烟气多污染物超低排放。