圆砾层中定向拖拉牵引管施工变形控制技术

文|广东省基础工程集团有限公司 吴健

0 前言

随着我国城市化进程的推进,各类市政管道大量分布于地下,穿越的地质条件及周边环境越来越复杂,施工中也极易碰到一些新问题。定向拖拉牵引管施工是一种应用较广泛的非开挖铺管技术,在一般地层适应性很好,但在圆砾层则往往出现牵引管变形大,导致拖拉施工失败的现象,为此针对该施工技术难题探索行之有效的施工技术是大势所趋。

1 工程概述

汕尾高新区红草园区道路建设首期项目(三期)工程位于汕尾高新区红草园区,该项目定向拖拉式牵引管为高密度聚乙烯(HDPE)电力管,长度为100m,本次牵引管横跨猫溪河道,且从新建箱涵底穿过,最深位置为道路面以下11m,穿越土层主要为第四系海相沉积的圆砾层。

根据地质勘查报告揭示:本工程场区从上而下土层为人工填土层、淤泥层、粉质粘土层、圆砾层和砂质粘性土层。圆砾层特性为:灰白色,主要由约50%砾粒组成,含少量粘粒及少量碎石,碎石大小约2~3cm,其余为中粗砂,级配较好,饱和,稍密,平均层厚3.80m。

2 施工难点分析及对策

施工难点主要为:施工要从新建的箱涵和已建的河道下穿越,这些构筑物对变形要求严格;牵引管主要在圆砾层穿越,施工埋深及管线长度较长,要解决这些问题关键是施工过程的变形控制。通过试验定向拖拉牵引管遇到圆砾层(类砂层)情况下,由于岩土特性易塌孔导致拉管时侧摩阻力较大,若强行拉管会使管道导致变形增加,反过来又导致圆砾层地层位移增大,进而增加其施工难度,甚至有可能导致施工失败。经过试验及参考大量文献,其解决该难点的对策如下:

(1)根据工程地质条件、施工场地、地下障碍物的具体位置、钻杆的入出土角度、钻杆允许的曲率半径、钻头的变向能力、导向监控能力和被铺设管线的性能等,需重点考虑导向孔轨迹对施工变形控制的影响,给出最佳钻孔路线,其中曲线段的半径是施工轨迹设计的重点。

①HDPE牵引管的最小允许曲率半径采用公式计算:

式中,

ρ—曲率半径(cm)

E—弹性模量(Mpa)

HDPE管的最小曲率半径与管道直径相关,本工程中曲率半径计算约为300倍的管道直径。

②对于钻杆曲率半径,是根据钻杆弯曲的强度值来进行确定的。通常情况下,钻杆弯曲半径为1200D以上(D为钻杆外径)。

考虑到多层土及圆砾层的特点结合HDPE管的特性,适当取钻杆与HDPE管计算半径的大值,本工程的最小曲率半径取1300D(D为钻杆外径),这曲率半径不会导致管道过长且可降低管道对地层的挤压效应。

(2)在多层土特别是圆砾层穿越时,钻孔的稳定是定向钻进的关键,要保持钻孔稳定主要还是通过泥浆来平衡地压,但一般的泥浆在圆砾层存在护壁不力的情况,导致地质钻孔容易出现塌孔现象,造成拖管过程中侧摩阻力增大。从施工实践经验判断,可采用“膨润土+聚丙烯酰胺”制浆做泥浆护壁工艺,代替传统工艺的膨润土制浆,由于“膨润土+聚丙烯酰胺”制浆做泥浆护壁可以使泥浆增黏增稠,减缓塌孔及缩孔等现象的时间,从而能更好地保证回拖管材的施工质量,大幅度提高施工效率。

(3)在常规定向拖拉牵引管的施工中较多采用分级扩孔技术,该类钻头在圆砾层(类砂层)中不易进行钻进,且易塌孔,本工程通过对扩孔工艺进行对比及测试,得出分级反拉旋转扩孔成孔方法较其他类别的钻头更容易在圆砾层(类砂层)进行钻进,满足后续牵引孔壁稳定性要求,缩短导向钻进的时间,提高施工效率。

3 分析定向拖拉牵引管施工方法

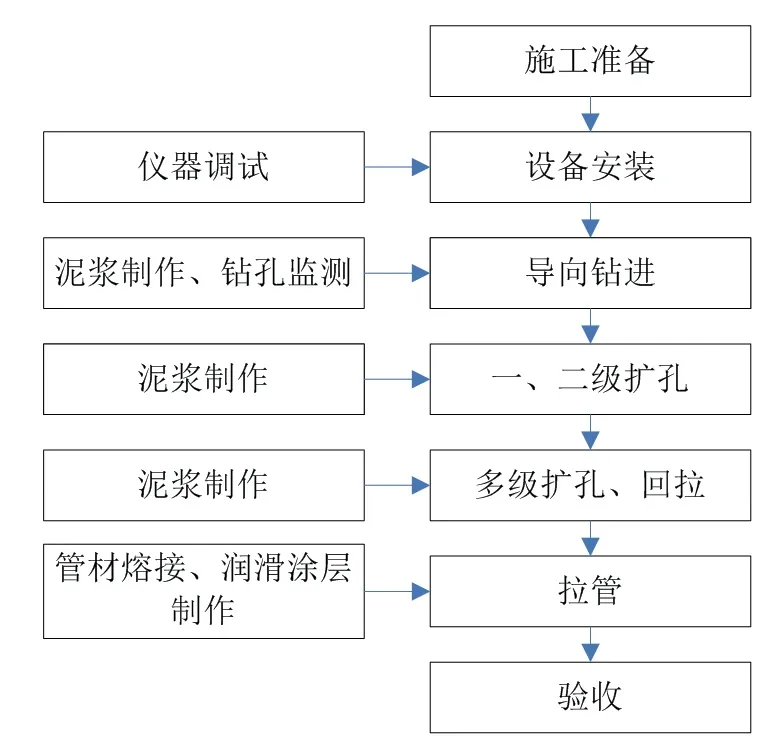

3.1 工艺流程(如图1所示)

3.2 主要施工工艺

3.2.1 导向施工

图1 定向拖拉牵引管

在实施第一根钻杆入土钻进过程中,需应用轻压慢转的方式进行,以能够准确在指定地点稳定入土,并确保按设计要求的入土倾斜角度,才能进一步钻进;在采取导向钻进过程中,对于造斜段探测控制点的设置范围需达到0.5米至1.0米的频率,而在直线段只需根据一根钻杆的长度来设置就可以了;钻进情况需详细进行记录,然后根据填写的数据绘制钻孔轨迹剖面图,予以技术参考;在进行造斜段曲线钻进过程中,注意必须根据地质条件及时调整钻杆的推进力度,切记不能导致钻杆出现过度的弯曲;在钻进时,要密切注意钻孔的轨迹不能偏差过大,不能超出终孔直径的范围,若出现误差较大,且大于允许的范围值时,需立刻退回,并予以纠正。

3.2.2 回扩施工

在扩孔阶段,可选取逐级扩孔的方法进行,对于泥浆必须有较好的护壁以及润滑的效果,才能够使泥浆起到携带的作用,本工程因穿越砂层地质,采用的泥浆为“膨润土+聚丙烯酰胺”的复合型泥浆,其具体配置是选取膨润土的水质PH值在8~9的范围内,并加入3800升的纯碱水,以保持PH值和提升泥浆能够达到最佳的状态,符合设计的粘度,能够有效快速的固化泥浆,使得钻孔不易出现塌孔及缩孔。在首次扩孔操作过程中,应采用高运速以及低拉力的方式。在回扩施工时先选取ø250的回扩头操作,再选取ø320的泥切具实施切泥,然后换上ø320的回扩头实施一次回扩拉泥操作,接着再换上ø400的泥切具重复实施切泥,最后换回ø320的回扩头同样实施一次的回扩拉泥。在完成回扩拉泥后,进行冲洗,并对扩孔作进一步的检查,确定不存在垮塌迹象方可验收,且孔径收敛<2%的范围内。(如图2所示)

3.2.3 回拉管材

在上述的所有程序完成后,就可以选取拉管器实施拉管,并把预先检查合格且热熔备好的待铺管道与钢制连接头进行连接,操作时连接头要接在分动器上,然后在管材外部全身涂上调配好的润滑剂。在实际拉管操作时,必须采用匀速向前的方式,且中间不能出现停顿。施工时要按设计图进行拉管,并且对于不同地段应按要求敷设相应管径的成品管。对成品管的敷设也可先一次完成操作,然后拿拉管头封塞管口,以免杂物进入成品管内。

在回拖管材操作时,施工人员必须随时留意钻机的回拖力以及管材扭矩的变化程度,还要避免管材与地面发生摩擦,并切法降低其摩擦阻力。

4 工程实际效果

本工程定向拖拉牵引管施工从2017年10月16日至2017年10月25日,仅用10天的时间,将9根ø200高密度聚乙烯(HDPE)电力管,长度为100m施工全部完成。施工期间,通过采用计算最小弯曲半径,利用组合型泥浆护壁进行分级反拉旋转扩孔成孔,代替原设计的单纯膨润土做泥浆护壁,施工效率大幅提升,工程质量有保证,综合成本降低。施工未对现状箱涵、排水河道产生任何破坏,属环境友好型施工工艺,有效节约工程投资。同时,管道自交付使用以来安全稳定,工程实际效果良好。

5 结语

通过汕尾高新区红草园区的定向拖拉牵引管施工变形控制技术的成功应用,可以明确圆砾层中采用“优化曲率半径,利用组合型泥浆护壁进行分级反拉旋转扩孔成孔”的变形控制技术是可行的,可为类似工程提供了宝贵经验,值得推广。但由于该配套技术存在很多试验及经验成分,理论依据仍然不太完善,有待进一步探索。

图2 牵引设备回扩施工