基于离散元的倾斜圆盘勺式大豆排种器取种勺优化研究

许健 蔡宗寿 张国帅 沈鹏

摘要:为优化倾斜圆盘勺式大豆排种器的最佳排种性能参数(取种勺凹曲面切线倾斜角、取种勺直径、工作转速),对其关键部件取种勺的结构参数进行研究分析并建立充种过程动力学模型。采用二次回归正交旋转组合试验设计,运用离散元软件EDEM对排種器排种性能进行正交虚拟排种试验,并对试验结果进行回归分析,得到各个试验因素的回归方程,利用Matlab绘制三维等值线图,确定各参数对性能指标的影响规律。对试验因素进行优化计算得出最优参数组合,当取种勺凹曲面切线倾斜角为30.1°,取种勺直径为7.2 mm,工作转速为49 r/min时,合格指数为96.85%,重播指数为2.01%,漏播指数为1.14%。

关键词:大豆排种器;取种勺;工作原理;离散元法;旋转正交试验;最优参数组合;精密播种

中图分类号: S223.2 文献标志码: A 文章编号:1002-1302(2019)04-0192-05

精密播种是将种子合理均匀地放置在所需的间距以保证每粒种子拥有合适种植面积的先进技术,是现代播种作业的发展趋势。排种器是实现精密播种的核心部件,其工作性能和稳定性将直接影响播种机的工作质量[1-2]。倾斜圆盘勺式排种器作为机械式排种器,因其结构简单、工作性能较好,目前被广泛应用于播种机上。但目前已有的倾斜圆盘勺式排种器在作业过程中难以保持工作性能的稳定性和高效性,不能完全满足实际精密播种的作业要求[3]。

离散元法具有计算大量颗粒在给定条件下如何运动的能力,被广泛应用于排种器性能分析[4-6]。刘涛等运用离散元法研究不同型孔结构对窝眼轮式排种器的种群扰动强度[7]。陈进等借助离散元法分析振动种盘中水稻种群的运动规律[8]。刘宏新等创新设计了一种对置斜盘排种器,并用离散元法验证了该结构的优越性[9]。本研究以倾斜圆盘勺式大豆排种器为试验载体,对其关键部件取种勺的结构参数进行研究分析并建立充种过程动力学模型,在此基础上,以重播率、漏播率和合格率为排种性能指标,运用离散元软件EDEM进行二次回归正交旋转组合试验,旨在利用一定的计算方法获得排种器的最优参数组合,为排种器样机试制及优化提供理论依据,促进精密播种行业的发展。

1 排种器结构与工作原理

1.1 主要结构

如图1-a所示,排种器主要由取种勺、排种勺盘、隔板、导种轮、壳体等部件组成,其中取种勺是排种器的核心工作部件,其结构尺寸与配置的合理性将直接影响排种器的工作性能。排种勺盘上均匀分布18个取种勺,与导种轮的18个导种室凹槽一一对应。倾斜圆盘排种器的结构特点是排种勺盘与垂直方向成β角,这种倾斜配置的排种器具有提高种子侧向充填的能力,并且该型排种器无需格外的清种装置,种子能在自身重力作用下自动清种,可有效避免机械损伤。

1.2 工作原理

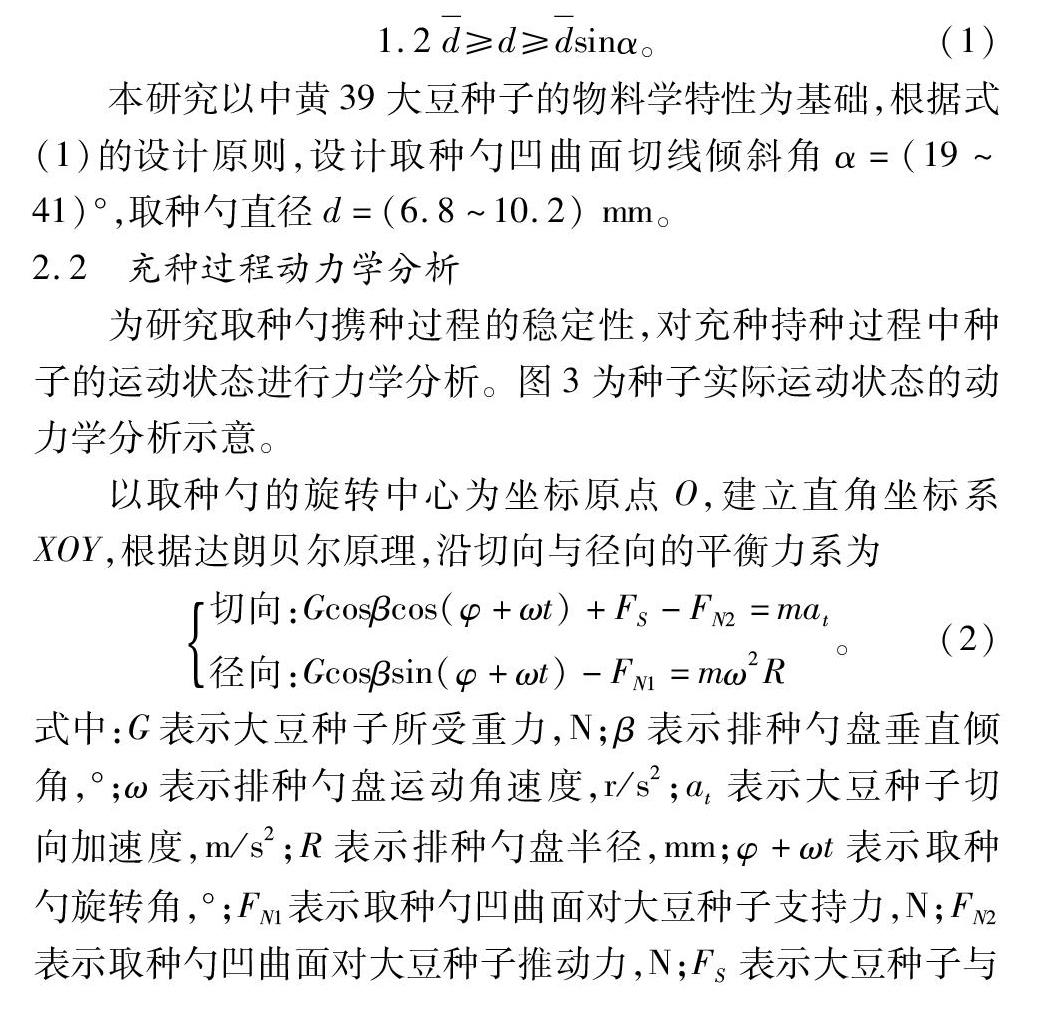

排种器工作过程主要分为充种、清种、递种、护种和投种5个串联阶段(图1-b)。当排种器正常工作时,种子随种箱进入充种区,播种机的行走轮通过传动装置带动排种勺盘和导种轮同步转动,大豆种子在排种盘的旋转搅动下进行分种,种子在自身重力、种子间的相互作用力及取种勺支持力共同作用下,侧向充填进取种勺内,完成充种过程;随着取种勺的继续向上转动至清种区,稳定存在于取种勺内的多粒种子,在力系发生转变的情况下,逐渐回落至充种区,直至取种勺内仅存1粒种子,该阶段为清种;取种勺携单粒种子继续向上转动,当转至隔板处的导种口时,单粒种子在重力沿轴心分力及离心力的共同作用下进入导种室,完成递种环节;位于导种室内的种子在导种轮和隔板的护送下继续向下转动至投种区,该阶段为护种;种子被运移至投种点在自身重力和离心力作用下落入播种机开沟器形成的穴孔中,完成投种进程,实现精密播种。

2 关键部件结构设计与分析

2.1 取种勺结构设计

取种勺是排种器工作的关键部件,其结构形状及尺寸参数直接影响排种器工作的可靠性。在充种过程中,取种勺随着排种勺盘进行圆周旋转运动。在取种勺设计过程中,应保证取种勺内弧面光滑过渡设计,以避免取种勺边缘对种子造成机械损伤。以取种勺携种空间中心(近似为种子质心)为坐标原点O,建立空间直角坐标系OXYZ(图2),取种勺的携种空间由圆柱和四棱锥体在顶部斜相交组成。结构参数主要包括取种勺凹曲面切线倾斜角α、取种勺直径d。

取种勺直径过小时,种子在充种过程中很难侧向充填进取种勺内,导致漏播现象;取种勺直径过大时,多粒种子容易侧向充填进取种勺内,但多余的种子在清种区无法有效地靠重力自行清种,存在多粒种子进入导种轮,引起重播现象。同理,当取种勺凹曲面切线倾斜角过小时,取种勺对种子的把持作用很弱,致使种子在未到隔板开口处就回落,造成漏播现象;当取种勺凹曲面切线倾斜角过大时,取种勺对种子把持作用过强,致使多余的种子在清种区无法顺利回落,造成重播现象。为提高取种勺工作性能,优化结构参数,取种勺基本参数应遵循的设计原则[10]为

3 基于EDEM的辅助参数设计和优化

为优化取种凹勺结构参数,提高排种器排种性能,选择取种勺凹曲面切线倾斜角(以下简称切线倾斜角)、取种勺直径以及工作转速3个因素进行仿真试验。试验采用二次回归正交旋转组合设计[11]。

3.1 颗粒模型与几何模型的建立

以中黄39大豆种子为研究对象,随机取样1 200粒,分别对其长、宽、厚的三维尺寸进行统计,按其尺寸频率分布均值建立颗粒模型,统计得出,中黄39大豆种子的球形率高达96.8%,因此可以在离散元仿真软件中设置颗粒为球体。由于仿真模拟只须将与种子接触的几何部件导入EDEM软件中,因此将排种器模型进行简化,应用三维软件Pro/E对其建模(图4)。

3.2 EDEM软件仿真

根据材料库及文献[12]数据得出大豆种子和排种器相互间的物理特性(表1)。

由于大豆种子表面无黏附作用,因此选择Hertz-MindLin(no slip)built-in为仿真接触模型。为保证仿真时排种器工作有足够的颗粒和仿真时间,设置生成1 200粒大豆种子模型,半径平均值为3.452 mm,采用正态分布的方式

生成颗粒尺寸,标准差为0.086,设置固定时间步长为Rayleigth时间步长的16%,仿真时间总长为20 s,其中前2 s为充种过程。每次仿真结束后,在投种口下方建立Grid Bin Group(网格组),以便检测计算排种性能的相关指标,仿真过程如图5所示。

3.3 仿真试验因素与指标

试验指标根据GB/T 6973—2005《单粒(精密)播种机试验方法》确立,性能评价指标包括合格指数A、重播指数D、漏播指数M。

根据上述理论分析及实际排种器作业要求,合理控制试验因素变化范围,每个试验方案重复3次,取其平均值作为试验结果,因素水平编码见表2,试验方案与结果见表3。

3.4 试验结果与分析

3.4.1 合格指数 运用SPSS数据分析软件对表3合格指数试验结果进行回归分析,其回归方程检验数据见表4。

运用Matlab绘制三维等值线图(图6)。

由回归方程和三维等值线图可知,在试验范围内3因素对合格指数显著性影响大小顺序是工作转速>切线倾斜角>取种勺直径。

3.4.2 重播指数 同理,对表3重播指数试验结果进行回归分析,其回归方程检验数据见表5。

运用Matlab绘制三维等值线图(图8)。

由回归方程和三维等值线图可知,在试验范围内3因素对漏播指数显著性影响大小顺序是工作转速>取种勺直径>切线倾斜角。

3.4.4 排种器性能优化 根据GB/T 6973—2005《单粒(精密)播种机试验方法》要求可知,排种器合格率应大于80%,重播率应小于15%,漏播率应小于8%,以此建立的约束函数[13]为

根据优化数学模型和排种器各性能评价指标的回归方程,利用Matlab中非线性优化fmincon函数,以合格率最大和重播率、漏播率最小为条件进行寻优处理。优化处理结果:取种勺凹曲面切线倾斜角为30.1°,取种勺直径为7.2 mm,工作转速为49 r/min。在此条件下进行仿真验证试验,结果表明,排种器合格指数为96.85%,重播指数为2.01%,漏播指数为1.14%。

4 結论

以倾斜圆盘勺式大豆排种器为试验载体,对其关键部件取种勺的结构参数进行研究分析并建立充种过程动力学模型。运用EDEM软件作正交排种虚拟试验,通过二次回归正交旋转组合试验建立3个考察指标的回归方程。运用Matlab绘制3个考察指标的等值线图,得到试验因素对各指标的影响趋势并确定影响合格指数、重播指数和漏播指数的主次因素。确定该型排种器的最佳参数组合,当取种勺凹曲面切线倾斜角为30.1°,取种勺直径为7.2 mm,工作转速为49 r/min时,排种性能最优,此时排种器合格指数为96.85%,重播指数为2.01%,漏播指数为1.14%。

参考文献:

[1]王金武,唐 汉,关 睿,等. 动定指勺夹持式玉米精量排种器优化设计与试验[J]. 农业机械学报,2017,48(12):48-57.

[2]丛锦玲,廖庆喜,曹秀英,等. 油菜小麦兼用排种盘的排种器充种性能[J]. 农业工程学报,2014,30(8):30-39.

[3]牛媛媛,徐铭辰,李 赫,等. 转速对倾斜勺式大豆精密排种器性能影响的试验研究[J]. 河南农业大学学报,2015,49(6):801-805.

[4]史 嵩,张东兴,杨 丽,等. 基于EDEM软件的气压组合孔式排种器充种性能模拟与验证[J]. 农业工程学报,2015,31(3):62-69.

[5]胡建平,周春健,侯 冲,等. 磁吸板式排种器充种性能离散元仿真[J]. 农业机械学报,2014,45(2):94-98.

[6]于佳杨,卢彩云,卫如雪,等. 基于离散元法的小麦精量排种器性能模拟试验[J]. 江苏农业科学,2018,46(8):225-228.

[7]刘 涛,何瑞银,陆 静,等. 基于EDEM的窝眼轮式油菜排种器排种性能仿真与试验[J]. 华南农业大学学报,2016,37(3):126-132.

[8]陈 进,周 韩,赵 湛,等. 基于EDEM的振动种盘中水稻种群运动规律研究[J]. 农业机械学报,2011,42(10):79-83,100.

[9]刘宏新,刘俊孝,唐师法,等. 对置斜盘高速精密大豆排种器设计与充种机理分析[J]. 农业工程学报,2016,32(20):24-31.

[10]中国农业机械化科学研究院.农业机械设计手册(上册)[M]. 北京:中国农业科学技术出版社,2007.

[11]Gao G H,Feng T X,Yang H,et al. Development and optimization of end-effector for extraction of potted anthurium seedlings during transplanting[J]. Applied Engineering in Agriculture,2016,32(1):37-46.

[12]Tavarez F A,Plesha M E. Discrete element method for modelling solid and particulate materials[J]. International Journal for Numerical Methods in Engineering,2007,70(4):379-404.

[13]孙靖民,梁迎春. 机械优化设计[M]. 4版.北京:机械工业出版社,2004.龚瑞昆,吴天华. 基于改进蚁群算法的联合收割机调度路径优化[J]. 江苏农业科学,2019,47(4):197-200.