640 MW超临界机组汽轮机高压旁路阀内漏的改造及经济性分析

李 恒,李军辉

(河北西柏坡发电有限责任公司,石家庄 050400)

0 引 言

高压旁路阀(简称高旁)是汽轮机高中压缸联合启动,正常停机及事故处理的关键阀门,高旁长期运行在比较恶劣的环境中,阀前处于主蒸汽的高温、高压区域,阀后为冷段再热管道,阀前与阀后运行参数差距较大,当阀门开启瞬间或者不严密时,阀芯承受高温高压蒸汽冲刷,造成阀门内漏,为减少新蒸汽损失,避免循环效率下降,机组正常运行时高旁转换阀必须具有良好的严密性[1]。

文中针对某电厂640 MW超临界机组高旁内漏日益严重的问题展开分析,确定了高旁内漏的原因,提出了改造方案并加以实施,解决了高旁内漏问题,提高了机组效率,降低了煤耗,保证了机组安全稳定运行。

1 高压旁路阀的作用及现状

1.1 高压旁路阀的主要作用

(1)改善机组的启动性能:机组在各种工况下(冷态、温态、热态和极热态)用中压缸启动时,投入旁路系统控制锅炉蒸汽温度使之与汽机汽缸金属温度较快地相匹配,从而缩短机组启动时间和减少蒸汽向空排放,减少汽机循环寿命损耗,实现机组的最佳启动。

(2)机组正常运行时,高压旁路装置具有超压安全保护的功能:一旦主蒸汽压力超过高压旁路装置的设定值,高压旁路阀快速开启,并按照机组主蒸汽压力进行自动调节,直到恢复正常值。

(3)回收工质,减少噪音:机组启动过程中,锅炉蒸发量大于汽机消耗量,在符合突降和甩负荷时,有大量蒸汽需要排出,多余的蒸汽若直接排在大气中,不仅损失了工质,而且对环境有很大的噪音污染,设置旁路系统,达到回收工质和消除噪声的目的[2]。

1.2 高压旁路构造现状

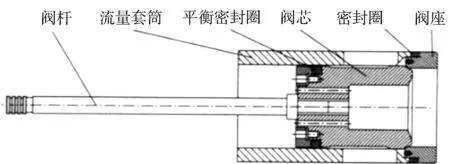

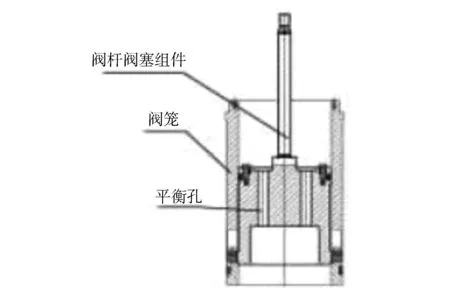

某机组高压旁路阀为进口CCI产品,型号是HBSE160-250,阀门由阀芯阀杆组件、阀座、阀笼、阀盖及密封件等组成,具体结构如图1所示。

图1 高旁结构图

高旁内漏使得本应该进入汽轮机做工的部分蒸汽没能参与汽轮机高压缸的做功,浪费了高品质蒸汽,使得机组效率降低,煤耗升高,而且高旁内漏还会使阀后管道温度居高不下(400 ℃以上),威胁机组的安全稳定运行[3],因此高旁内漏问题急需解决。

2 高压旁路阀内漏的原因分析

通过解体某电厂高旁阀内件及底口,并对阀内件的间隙测量和行程校对,分析得出此电厂高旁内漏的主要原因有以下两点:

(1)高旁采用平衡式结构,由于平衡阀芯上下腔通过贯穿阀芯的通孔相连,以此来平衡压力,这种阀的优点是执行器所需驱动力小,开关灵活,但是缺点就是阀门平衡密封圈一旦磨损就会导致阀门内漏量逐渐增大,阀门泄露等级较低,存在本质上的内漏因素。

阀杆和流量套筒之间采用可以压缩的石墨密封圈,在开始的时候压紧密封严密,随着来回动作,会使密封圈磨损,当机组启停次数多时,就会造成间隙超标影响密封性能,导致阀门从石墨密封圈间隙窜入阀芯上部从平衡孔直接进入阀后,直接导致阀体内漏。

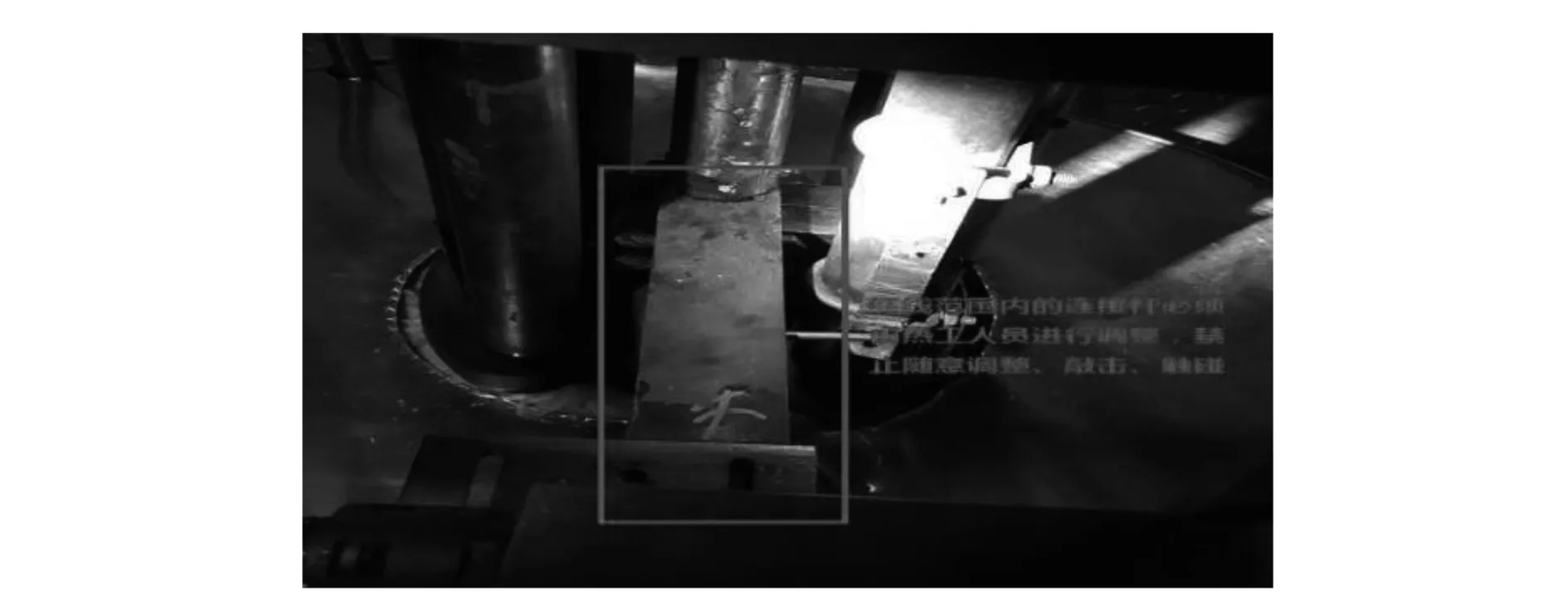

(2)由于限位杆(如图2所示)连接部分出现松动或行程调节时零位标记错误,导致阀门反馈出现负偏差,控制逻辑认为阀门过关(实际零位),开启阀门导致阀门过流。

图2 高旁限位杆松动图

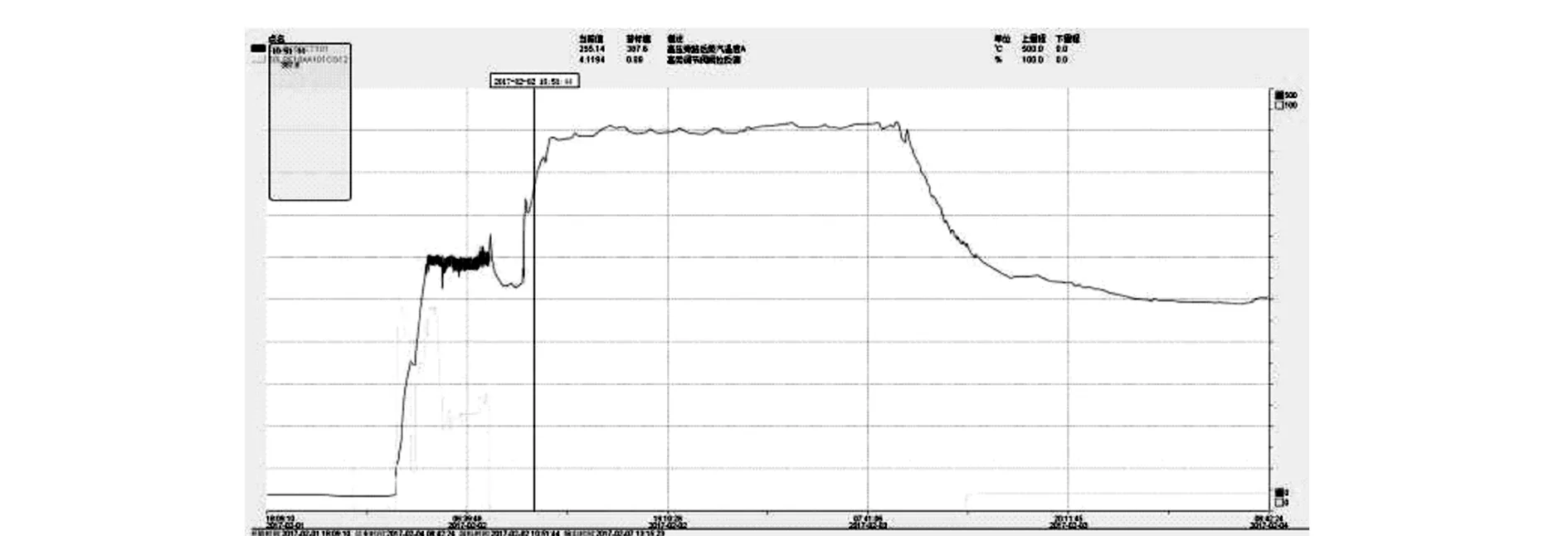

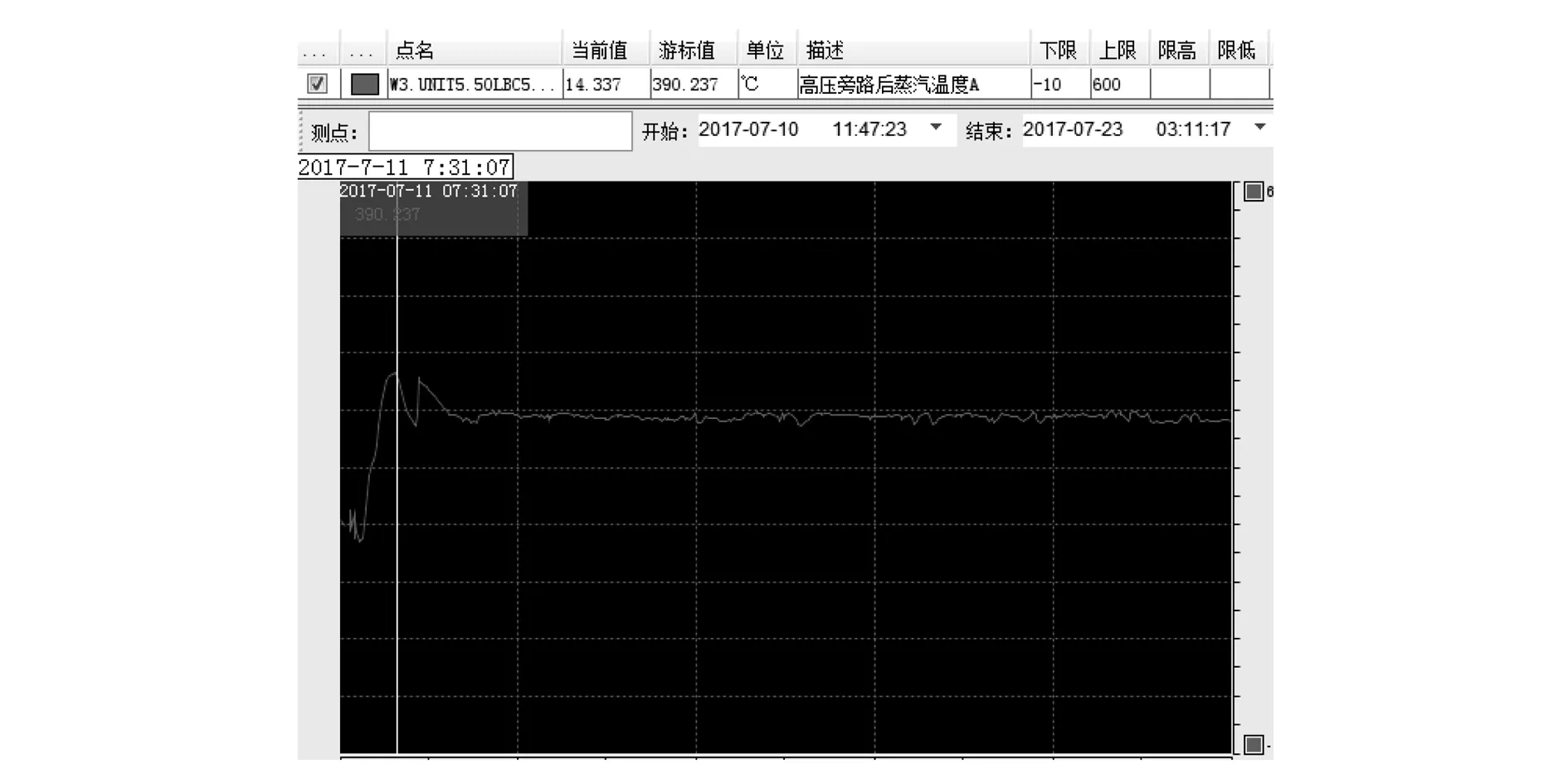

从机组启动后高旁阀后温度曲线(如图3所示)可以看到阀后温度达到450 ℃,经过排查,阀门回装并调整行程后在阀门启闭过程中由于限位杆连接部分出现松动导致阀门反馈出现负偏差,执行机构认为阀位在零位以下,所以开始执行自动调整将阀杆向上抬,恢复零位。此时执行机构所认为的零位实际是有开度的,因此阀门并未完全关闭,导致蒸汽过流、阀后温度骤升。

图3 高旁阀后温度曲线

3 改进方案的制定及实施效果

3.1 高旁采用预启阀芯

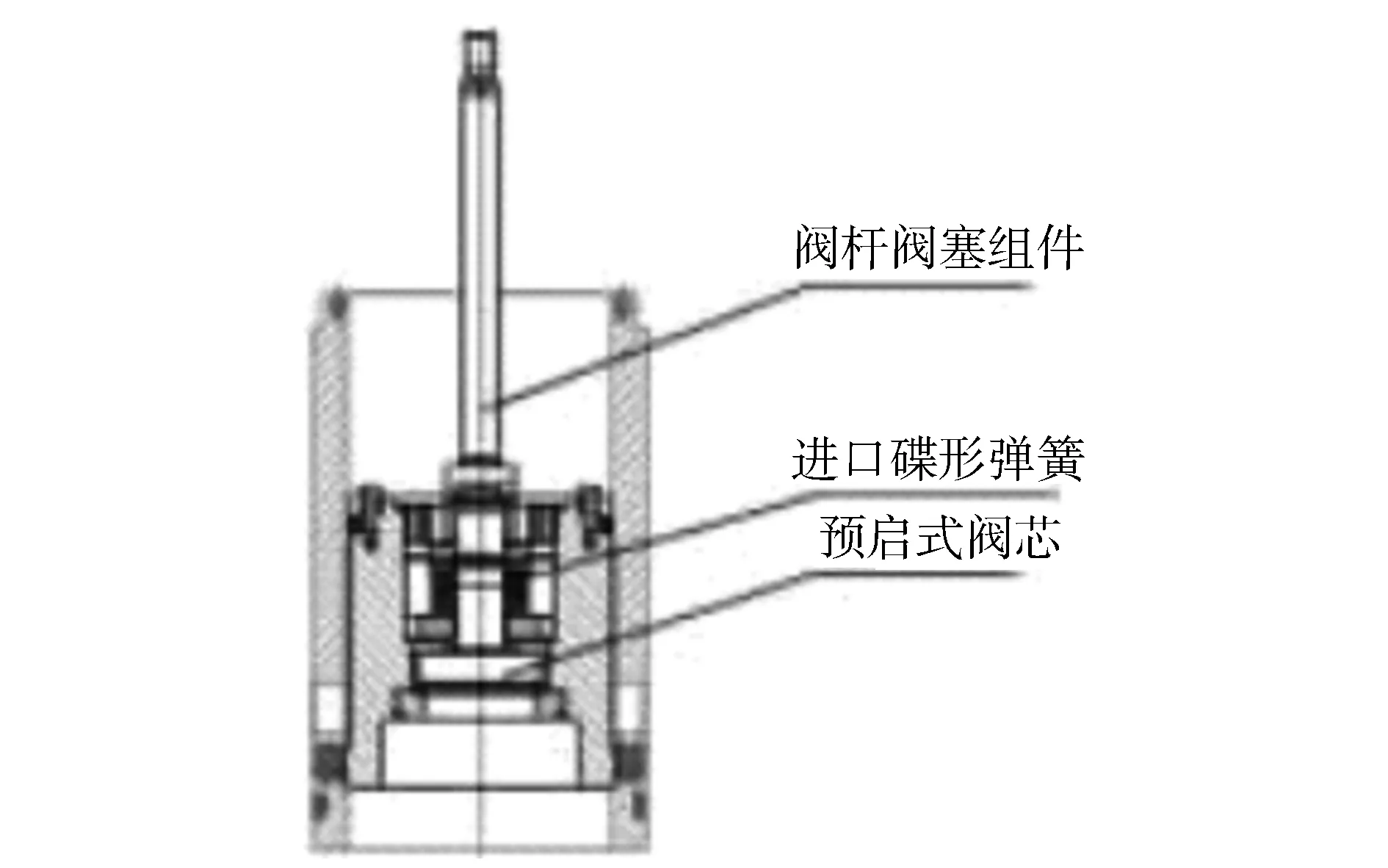

高旁阀芯结构主要分为平衡阀芯及非平衡阀芯。平衡阀芯上下腔通过贯穿阀芯的通孔相连,以此来平衡压力,如图4所示;非平衡阀芯则是选用预启阀芯的结构,并将平衡密封圈更换为导向胀圈,只起导向而不起密封作用,如图5所示。

图4 平衡阀芯结构图图

图5 非平衡式阀芯结构

针对平衡阀芯和不平衡阀芯的优缺点,选用预启阀芯的结构解决内漏。预启阀主阀是主要的控制介质元件,其内部设置一个小预启阀,通常情况下,主阀内件的蝶形弹簧将大、小阀芯推开,此时阀芯上下腔室是连通的,即为平衡阀,所需执行力很小;当阀门需要关闭时,主阀芯作为一个平衡阀首先接触底座,随后预启阀芯压缩蝶簧再与小阀座接触密封,这样原平衡阀芯就变成了非平衡阀芯,上腔的压力对阀芯产生巨大推力,促使阀门关闭的更严密,预启阀芯结构特点是运行时为平衡阀芯,驱动力小,关闭时变为非平衡阀芯,关断严密。

3.2 调整高旁零位

高旁以及类似气动阀门检修结束后调整行程完毕后请热工调试人员手动测试关位,保持气缸向下作用力最大时阀杆不再向下活动才可确认零位;高旁以及类似气动阀门检修结束后调整行程时,在确定关位后务必将行程显示调整为3%-4%开度,使执行机构始终认为阀门未完全关闭到位,下气缸始终保持排气状态而上气缸保持进气状态,使执行机构始终保持对阀杆向下的关力。

3.3 实施效果

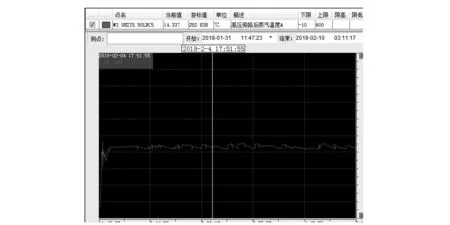

改造方案的具体实施,2018年8月21日,对某电厂640 MW超临界机组高旁阀进行了改进方案的实施工作,改造前后高旁阀后温度曲线如图6-7所示。

图6 改造前高旁阀后温度曲线

图7 改造后高旁阀后温度曲线

经过效果确认,高旁多次开关阀后温度一直稳定在250 ℃左右,在标准限值(280 ℃)以下,证明改造方案是有效可行的,成功消除了高旁内漏的问题,也为同类机组高旁内漏问题的解决提供了有效参考。

4 高旁改造经济性分析

4.1 高旁内漏的定量分析

根据等效热降的概念[4],当机组高压旁路系统无泄漏时,1kg新蒸汽净等效热降为:

(1)

单位工质的循环吸热量为:

Q=(h0-hfw)+αrhσ

(2)

汽轮机装置效率:

(3)

式中,h0为新蒸汽焓,kJ/kg;σ为1 kg蒸汽的再热吸热量,kJ/kg;hc为汽轮机排汽焓,kJ/kg;τr为第r级加热器的给水焓升,kJ/kg;η0为汽轮机第r级抽汽的效率;z为汽轮机回热抽汽级数;∑∏为附加成分做功损失,kJ/kg;hfw为锅炉给水焓,kJ/kg;αrh为再热蒸汽份额。

当高旁压力调节阀出现新蒸汽小泄漏但尚未导致喷水减温时,由于给水和凝结水量均未发生变化,汽轮机各级抽汽份额不受影响。泄漏的新蒸汽节流后汇入再热冷段,再热蒸汽份额也不变。因此αLkg的新蒸汽泄漏导致汽轮机高压缸做功的减少为:

ΔH=αL(h0-hrhc)

(4)

式中,hrhc为再热冷段蒸汽焓,kJ/kg。

此时,锅炉蒸发吸热量不变,而再热吸热量变化为αLkg节流后新蒸汽的再热吸热量与(αrh-αL)kg的高缸排汽的再热吸热量之和,机组循环吸热量减少了:

ΔQ=αL(h0-hrhc)

(5)

相对于高旁无泄漏时,汽轮机装置效率的相对变化为:

(6)

4.2 经济性计算

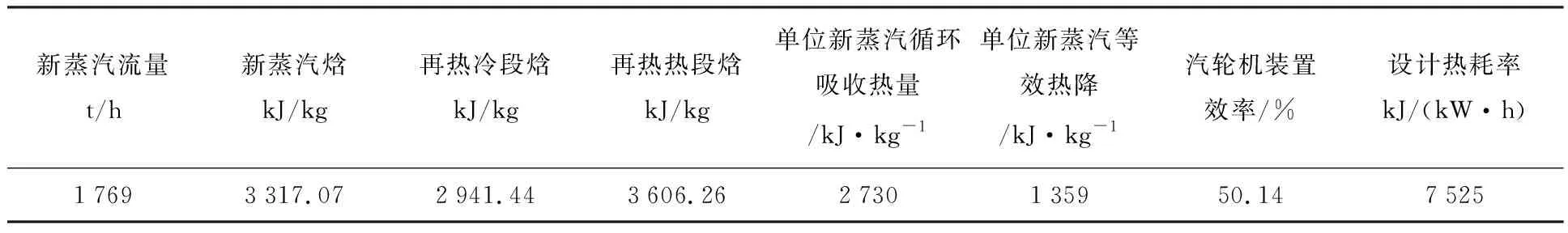

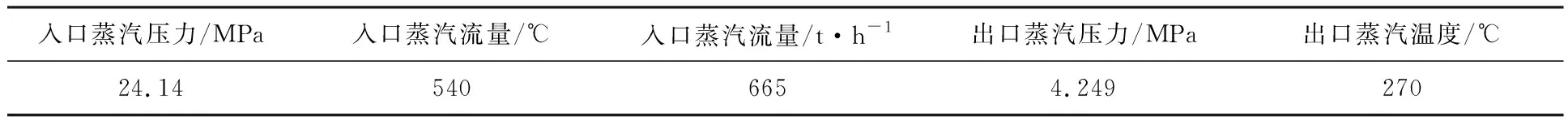

利用上述理论公式对某640 MW机组进行经济性分析,该640 MW机组和高旁系统的主要参数见表1-2。

表1 机组的主要参数

表2 高压旁路的主要参数

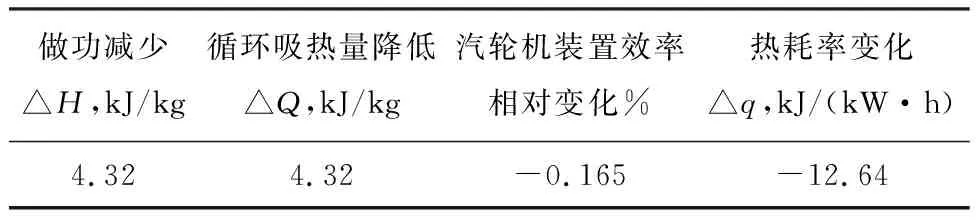

当高旁压力调节阀蒸汽泄漏量为主汽流量的1%时,对机组热经济性影响见表3,机组效率降低0.15%。

表3 高旁压力调节阀泄漏的热经济性影响

按照640 MW机组煤耗300 g/kW·h计算,当地(按电厂采进煤价)约为720元/t,640 MW发电机组年负荷率约为74%左右,每年发电250天计算,则节省费用:

640 000×300×24×74%×250×0.165%×720/1 000 000≈101.28万元

每台640 MW机组高旁转换阀改造费用约为94万元,则机组运行一年即可收回改造成本,并在以后将对机组运行效益和安全稳定性持续改善。

5 结束语

文中分析了高旁阀内漏的原因析,提出并实施了改造预启阀结构、调整高旁行程反馈的方案,实践证明,方案十分有效。改造后高旁阀密封严密,阀后温度(约250 ℃)降到标准值以下,达到了改造的预期目的,方案可以在同类机组上作为参考和依据。

应用等效焓降法分析了改造前后机组的热经济性,改造后汽轮机装置效率增加0.165%,年节省煤价成本费用为121.53万元,经济效果显著,回收期短。因此,本改造方案不仅具有良好的可操作性,保证了机组运行的安全稳定性,并且能够取得显著的经济效益。