一种手摇式花生脱壳机的研制

薛春娥 章小红

[摘 要]针对花生脱壳的现状,研制了一种手摇式花生脱壳机,介绍了整机的主要结构组成和工作原理,并对脱壳装置、鼓风装置、振动筛选装置等主要功能部件的设计进行了分析说明。

[关键词]花生;脱壳;手摇式

[中图分类号]TS04 [文献标识码]A

花生,也称“长生果”,在我国的栽培历史悠久,因其维生素B1、B2、E、K的含量丰富,对降低胆固醇,防治动脉硬化、高血压和心脏病,增强记忆力,抗老化,止血等有一定功效,备受全国人民喜爱。在进行花生制品的加工时,首先要脱壳,此过程不能破坏花生仁的外表面,更不能压碎花生仁,因此,花生的脱壳在花生加工中起着非常重要的作用。

目前,国内外有大量关于花生剥壳机的研究,从剥壳原理上讲,主要有挤压式、打击揉搓式、挤压揉搓式、气爆式等。揉搓式剥壳机利用滚筒-凹板筛结构,花生果在剥壳滚筒转动作用下,受到反复搓擦,使外壳破裂,从凹板栅条的间隙中挤出花生仁,达到剥壳的目的。挤压式花生剥壳机采用橡胶滚筒与橡胶板挤压使花生仁脱壳,脱壳率高,破损率小,加工成本低。

从花生剥壳的动力来讲,主要有手工剥壳和电动脱壳。手工剥壳费时费力,效率低下;电动脱壳设备机组通常体积较大,价格昂贵,仅适用于加工厂大批量的花生加工,对于广大的散户花生种植家庭而言,搬运不便,不适合室外作业,性价比不高,因此大量花生种植户很难享受技术进步带来的实惠。本文介绍一种简易的手摇式花生脱壳机,其结构简单、外形小巧、操作便利,适合家用及出行携带。

1 总体结构及工作原理

1.1 总体结构组成

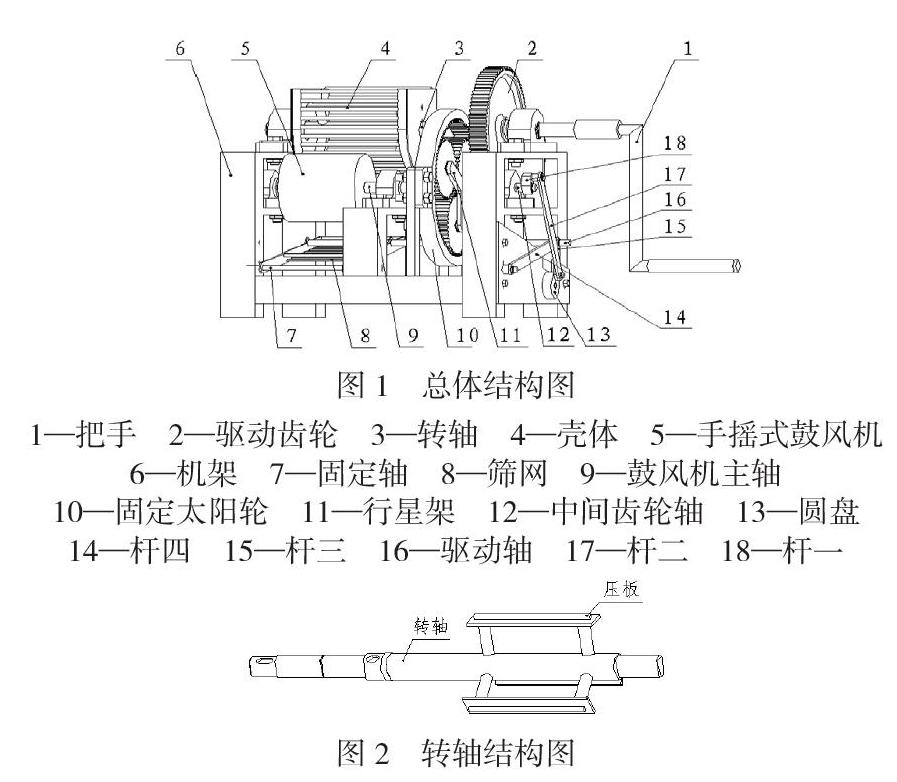

该手摇式花生脱壳机由把手、脱壳装置、鼓风装置、振动筛和机架等组成,如图1所示。脱壳装置安装在机架顶部,由转轴3和壳体4组成,壳体固定在机架上,截面呈U形,两端封闭,侧壁由平行于转轴3的格栅组成,花生由此加入;转轴3与把手1固连,位于壳体内轴段部分安装有平行于该轴且沿圆周阵列的压板,如图2所示。手摇式鼓风装置安装在脱壳装置的侧下方,由把手通过一对圆柱齿轮和行星轮系传动增速,向脱壳装置下部提供风力,便于花生壳和花生仁的分离。振动筛安装在脱壳装置和鼓风装置的下方,包括矩形筛网8、固定轴7和驱动轴16,驱动轴16的运动由中间齿轮轴12通过六杆机构将转动转换成摆动获得。

1.2 主要技术参数

要求整机的最大外形尺寸不超过通常的家用微波炉尺寸,重量轻巧;花生剥壳效率不低于80kg/h,脱壳率96%以上,花生仁的破损率低于4%。

1.3 工作原理

花生投入壳体内,动力由把手1输入,通过传动装置把运动和动力分别输送至脱壳装置、鼓风装置和振动筛:转轴3与把手1通过固定连接随把手一起转动,转轴3上的压板与壳体格栅间歇作用,将花生外壳碾碎,花生壳和花生仁从壳体底部隔栅掉落;转轴3通过一对大小圆柱齿轮传动带动中间齿轮轴12增速转动,该轴又与行星轮系杆固连,通过行星轮系,较大倍率增速后由小太阳轮带动鼓风机主轴旋转,鼓风装置提供风力将从脱壳装置中落下的花生壳吹出,花生仁由于密度较大落入下面的振动筛上;中间齿轮轴12通过六杆机构使驱动轴16获得上下摆动,进而带动筛网振动,落在筛网上的花生仁通过筛网的格栅落入放在筛网下的收取装置中。

2 主要工作部件的设计

2.1 壳体设计

壳体与机架固连,花生进入殼体之后,是通过壳体侧壁格栅与转轴压板之间摩擦挤压作用,使花生脱壳的,然后花生仁和花生壳一起从壳体格栅间隙中掉落,设计时,壳体格栅间隙要合理,过大的间隙会让花生未经挤压破碎就完好掉落,过小的间隙又会让花生脱壳后仍然无法从格栅间隙中掉落,导致多次碾压破坏花生仁。

2.2 鼓风机传动部分设计

根据人机工程原理,设定手摇的转速为60r/min,鼓风机速度为1800r/min,因此,风机主轴与手摇把手之间的转动比为30,依此设计鼓风机的传动机构。该传动部分为一对定轴齿轮和一组行星轮系构成的复合轮系,传动比的分配如下:定轴轮系传动比为3,行星轮系为10。

定轴轮系设计。选用直齿圆柱齿轮,取模数m=2,大圆柱齿轮2的齿数取90,与之啮合的小齿轮2的齿数取30。

行星轮系设计。小太阳轮的齿数Zm=11,固定大太阳轮(内齿轮)的齿数Zn=99,则由行星轮系的传动比 得总传动比

2.3 振动筛的传动设计

为了得到往复摇摆的振动,设计如图3所示的六杆机构,机构运动简图中的构件代号与图1的总体结构图一致,该六杆机构自由度为1,主动件为构件18,从动件为构件14。可看成两组四杆机构的串联组合,即构件18(主动)、17、13(从动)、机架组成的平行四边件双曲柄机构与构件13(主动)、15、14(从动)、机架组成的曲柄摇杆机构串联。构件15、14铰接于轴16上,振动筛的驱动轴16由此获得摆动动作。

曲柄摇杆机构的设计:取行程速比系数K=1.1,摇杆摆角,曲柄的极位夹角,取曲柄长度为LCD=15mm, 据此可算出各杆相对长度:LCE=48mm,LEF=88.7mm, LDF=90.36mm。

经验算,最小传动角γmin=58°≥40°~50°,所设计的机构传动性能良好。

双曲柄(平行四边形)机构的设计:已知曲柄长度LAB=LCD= 15mm,根据其他部件装配关系连杆长度LBC=123mm。

2.4 振动筛板的设计

振动筛板的作用是将脱壳后的花生壳和花生仁筛选分开,筛板上设计了两根轴,一根是筛板的驱动轴16,另一根是筛板的旋转轴,筛板在驱动轴的带动下做上下圆弧摆动,摆动幅度15mm,为了使花生仁能更好地掉落,将筛板倾斜一定的角度,与水平夹角呈5度,筛板上有20根直径为2mm的钢筋,每两根之间的距离是8mm。

3 样机制作

按照设计图纸制造出了相关零部件,装配得到整台样机,如图4所示。最大外形尺寸480(长)*310(宽)*347(高) mm,整机质量23kg。体积小巧,无需电源,适合家用和出行携带。经初步样机的试验,剥壳效果良好,剥壳率达到97%,花生仁的破损率小于3%。

4 结论

该花生剥壳机利用手摇式的人工动力,通过齿轮轮系和连杆机构来实现动力的传动和分配,使得剥壳、振动筛选和壳仁分离等功能的动力都源于手柄,无需电源,仅转动把手就能实现剥壳、筛选和分离等功能,结构简单,操作和维护方便。在该机构的结构和原理基础上,稍加改进就可应用于其他壳类果子的剥壳,易于推广应用。

[参考文献]

[1] 张怡.中国花生生产布局变动解析[J].中国农村经济,2014(11).

[2] 杨明轩.挤压式花生剥壳机的技术改造[J].机械,2017(09).