大理石瓷砖高温结晶耐磨釉的研制

杨君之 江泽锋 皮小萌 周新苗

(1 佛山市简一陶瓷有限公司 广东 佛山 528000)(2 清远市简一陶瓷有限公司 广东 清远 511518)

大理石瓷砖由坯体、面釉、花釉、抛釉组成;抛釉是砖面最后一道透明釉料,不遮盖底下的面釉和各道花釉的发色;并可以在抛釉釉面进行柔和抛光。抛釉的物理化学性能直接影响着产品的表面性能,因此,抛釉是决定大理石瓷砖表面硬度的关键因素。基于釉料技术水平及生产工艺综合考虑,目前,国内外生产大理石瓷砖抛釉使用的都是全生料釉和普通熔块釉。

全生料釉是各企业最早用作陶瓷砖生产的釉料,其特点是所用原料都不用经过预先熔制,直接加水研磨调制成浆。因此,全生料釉生产成本低、生产工艺简单且安全环保。但是全生料釉最大的弱点就是硬度低,另外烧成时间长且稳定性差。这些缺点在很大程度上限制了其市场应用,因此目前只有少部分企业在生产大理石瓷砖时使用全生料釉。

熔块釉是大理石瓷砖行业中目前使用最广泛的釉料。其特点是在制作浆料前,必须先将部分原料(如水溶性盐类或有害原料组分)熔成玻璃物质,并水淬成小块(熔块),再与其余原料混合研制成釉浆进行使用。相比全生料釉,熔块釉具有烧成温度低、稳定性好、扩大了配釉原料的种类等优势,因此快速占据了市场主导地位。

目前国内釉料技术还不先进,同时各企业基于成本考虑,市场上的大理石瓷砖抛釉所用的熔块基本是普通熔块,低温玻璃相太多,导致大理石瓷砖釉面耐磨性差和硬度小,其耐磨级别一般为1~2级,容易磨损。从意大利卡罗比亚釉料公司进口的高硬度耐磨釉料,产品耐磨性可以达到3~4级,虽然耐磨性等级比同行同类产品要好,但仍难以满足户外广场、地铁站等人流量大的公共场所地面使用要求。

为进一步提高大理石瓷砖耐磨性,实现高硬度耐磨釉料的国产化,针对现有进口熔块釉的耐磨及硬度性能的不足,笔者提出了一种全新的技术创新设想。第一,采用特殊的熔块微晶化处理工艺,通过特定的工艺路线,既保持了熔块的一般特性,又达到了熔块微晶化效果;第二,将熔块与生料按一定配比制成釉料,用于陶瓷砖坯体上,经1 230 ℃高温致密化,以熔块微晶为晶核结晶析出高硬度晶体,同时保持釉料良好的通透性、立体感和韧性,从而获得高硬度、耐磨、立体通透的釉面效果。

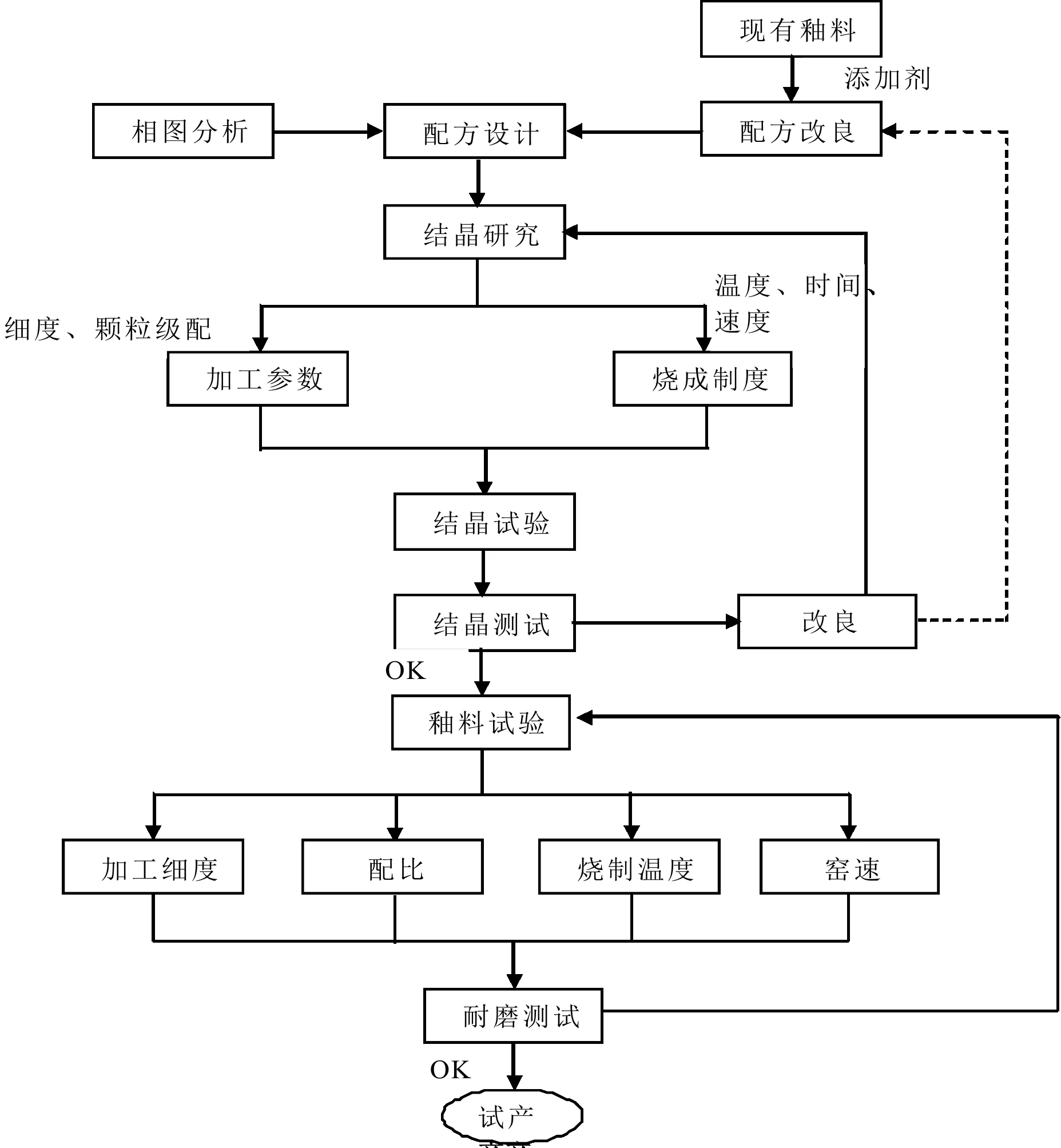

1 项目技术路线

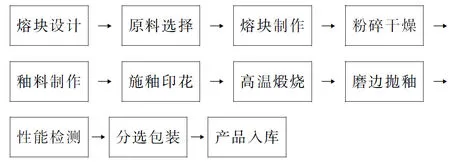

本项目从熔块设计和釉料设计2条路线着手。首先,通过特定的工艺路线,保证熔块生产的可行性,同时达到熔块微晶化效果;其次,通过应用预先研制的熔块,与生料按照一定配比制成熔块釉,经1 230 ℃高温析出高硬度的晶体,同时保持釉料良好的通透性,从而获得高硬度、耐磨的釉面效果。

图1 项目创新的技术路线图

2 项目主要研究内容

本项目创新性地采用熔块微晶化及透明处理工艺,使大理石瓷砖获得高硬度、耐磨的釉面效果。其研究内容主要是涉及釉料配方与釉料生产工序,包括机理研究、工艺流程、熔块设计、原料选择、配方研制、工艺参数、烧成工艺、球磨加工、釉料制作、施釉工艺、性能检测等多项工作内容,重点突出在以下几个方面的工作。

2.1 熔块设计

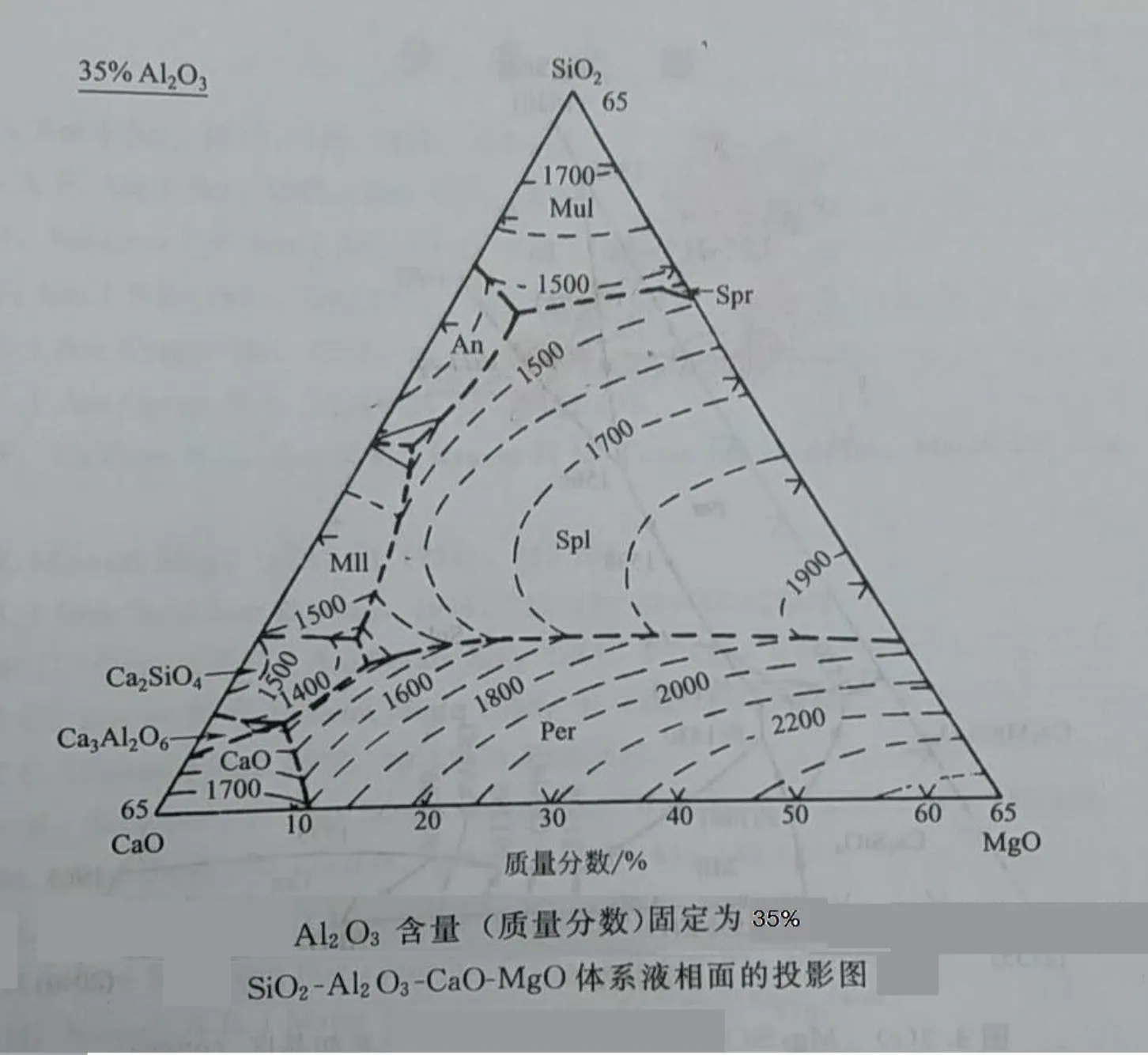

熔块属于多元物系,需根据硅酸盐物理化学相图进行深入研究分析,确定一个最佳的耐磨熔块体系,并对照相图找出相应合理的相图区域;同时结合制作熔块的经验,得到合理科学的化学成分组成,这是确定耐磨熔块配方的关键。

2.2 熔块工艺路线设定

耐磨熔块的工艺路线设定是本项目的技术创新点之一。熔块熔体的高温流动性与析晶通常是相互矛盾的:即如果要保持熔体的流动性,则是不可能析晶的;如果要使熔体析晶,则需要降温,使熔体处于过饱和状态,此时熔体是粘滞的,无法制作熔块。为此,本项目根据耐磨熔块原材料组成的特性,设定合适的熔融曲线;同时根据熔块化学组成确定相应的微晶化温度曲线,使熔块熔体在微晶化的同时,还能保持一定的流动性。该工艺路线既保证了熔块的生产可行性,又可达到熔块微晶化的效果。

2.3 釉料配方研制

合理的釉料配方是获得优质釉层的关键。在成功制得微晶化熔块的基础上,须对生料与熔块的配比进一步试验,确定出最佳的熔块釉配方。其中,在制定具体熔块釉配方时要严格做好4方面工作:第一是根据坯体的性能调节熔块釉的熔融性能;第二是调节熔块釉的热膨胀系数、酸碱度及烧成温度与坯体相适应;第三是重视釉层的表面张力和弹性;第四是正确选择原料。

2.4 釉浆工艺控制

釉浆的质量和性能,直接影响制品烧成后的釉面质量,釉浆的细度、密度和酸碱度是影响釉浆质量的重要因素。细度直接影响釉浆的流动性和悬浮性,也会影响釉浆与坯体的黏附性能和釉的熔融性能;釉浆密度大小决定了上釉速度和釉层厚度;釉浆酸碱度会影响其使用性能,性能稳定的釉浆其浆液呈中性或偏酸(pH=6~7),呈碱性的釉浆会产生聚沉现象。因此,适中的釉浆细度、密度和酸碱度是保证高质量釉浆的关键。

2.5 施釉工艺选择

为了将制备好的合格釉浆施于坯体表面,选择合适的施釉方式极其重要。根据坯体性质、尺寸、形状和生产条件选择最佳的施釉方式。常用的施釉方式有:浸釉法、印刷釉法、浇釉法、喷釉法、淋釉法、荡釉法、滚釉法等,本项目中采用的是丝网印刷釉方法。

2.6 烧成工艺设定

烧成是决定瓷砖产品质量的最关键程序,大部分缺陷会因烧成工艺不当而产生。本项目采用的是一次性烧成工艺,通过严格控制烧成温度、气氛和压力等因素,减少产品缺陷的产生,同时让瓷砖制品达到高硬度、耐磨的效果。

3 项目技术创新点

本项目在“耐磨熔块微晶化工艺配方”、“微晶熔块透明处理工艺”和“釉料应用效果工艺控制”等方面都取得了突破。

3.1 耐磨熔块微晶化处理工艺配方

本项目自主研制了“耐磨熔块微晶化处理工艺配方”,实现了大理石瓷砖在拥有良好的装饰效果以外,还具有耐磨性好的物化性能。

“耐磨熔块微晶化处理工艺配方”是研发设定独特的高温微晶熔块配方组成与工艺参数,通过适当的温度曲线控制釉料高温结晶,制取含有一定量高硬度晶体的釉料熔块,同时通过合适工艺保持高硬度晶体,使它们均匀分布在熔块中,从而使釉面达到耐磨、高硬度的稳定效果。

耐磨熔块的硬度主要取决于微晶的种类、尺寸与数量,以及裂纹、气泡、杂质等因素。因此,研制合适的多元配方熔块体系和熔块制备工艺控制是本项目技术创新点的关键。

3.1.1 研制合适的多元配方熔块体系

熔块是一种多元固体混合物,内部的微晶种类决定了其硬度。为了获得高硬度的耐磨熔块,根据硅酸盐物理化学相图进行深入研究分析,同时结合技术人员在跨界领域的成功经验,选择了最佳的钙长石熔块体系。

从表1中可以看出,钙长石的折射率为1.525~1.535,与钾钠系玻璃(1.517)很接近,即适量的微晶不会影响釉的通透性以及花釉的发色效果。钙长石的莫氏硬度为6~6.5,其在熔块中的存在,一方面,减少了玻璃相的含量;另一方面,其硬度远远大于普通玻璃相(硬度一般为3~4级)。因此,以钙长石为主的微晶相,可以让熔块的硬度得到大幅提升。

对照相图(见图2)找出相应的合理相图区域,同时结合制作熔块的经验,得到合理科学的化学成分组成(见表2)。

表3 本项目耐磨熔块化学组成(质量%)

3.1.2 熔块制备工艺控制

微晶熔块作为一种多相材料,其性能不仅仅取决于微晶的种类,还取决于微晶的尺寸、数量及分布,以及基体的裂纹、气泡、杂质等缺陷。在同一配方系统的情况下,熔块的制备工艺对其表观硬度的影响很大,更有序、更致密的结构将会获得更高的表观硬度。

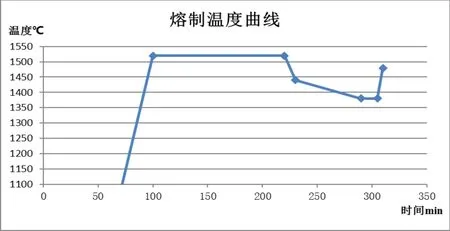

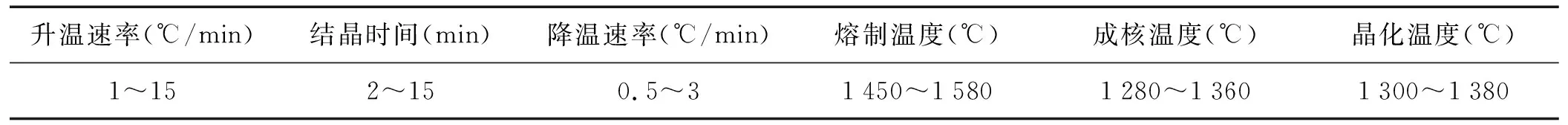

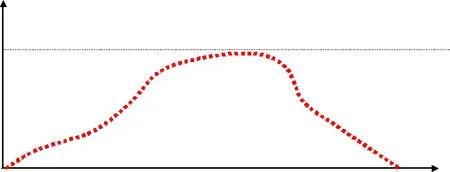

当晶体的组成和内部结构一定时,构成熔块的晶相粒径越小,排列越紧密,熔块的(表观)硬度就越高。本项目通过设定合理的温度曲线(见图3),在核化区域适当延长保温时间,使得晶体大量成核析出;在晶化区域适当缩短保温时间,防止晶体过度长大,然后再快速升温,在提升熔体流动性的同时,减少熔体对晶体的溶蚀,保存一部分晶体随熔体一起流出制成熔块。因此,合理的温度制度,是保证获得晶体数量多、粒径少、排列紧密的微晶熔块的关键所在。

图3 耐磨熔块熔制温度曲线图

升温速率(℃/min)结晶时间(min)降温速率(℃/min)熔制温度(℃)成核温度(℃)晶化温度(℃)1~152~150.5~31450~15801280~13601300~1380

3.2 微晶熔块透明处理工艺

通过上述的微晶化熔块熔制工艺,适当调节晶体的溶蚀时间,可使钙长石为主的微晶相尺寸大部分控制在0.1~0.3 μm之间,不在可见光波长(0.38~0.78 μm)范围内;另一方面,钙长石的折射率为1.525~1.535,与玻璃相(1.517~1.52)的折射率相近。因此,微晶熔块的透明度好。同时,本项目中的高硬度晶体是在熔块中控制结晶,分布非常均匀,可以保证耐磨等级的稳定。

3.3 釉料应用效果工艺控制

3.3.1 釉面立体感

本项目设定合理的烧成制度,使釉层保持一定的晶体含量;晶体与玻璃基体的界面、晶体与晶体之间的界面存在折射。釉层的晶体除钙长石外,还含有少量莫来石(见图4)。这些微晶与玻璃相折射率相差不大,既不影响釉层的通透性,又让整个釉层呈现明显的凹凸立体感。因此,与普通抛釉砖比较,使用该微晶化熔块的釉料制作大理石瓷砖,产品花纹自然逼真、立体感强。

3.3.2 釉面韧性

采用本项目微晶化熔块制作釉料,通过合理的烧成控制保持这些微晶,使釉层微晶与玻璃相完美结合;同时,一些微晶(如莫来石)对釉面有一定的增韧作用。因此,本项目微晶化熔块制作的釉料,其断裂韧性(1.0~2.0 MPa·m·-1/2)明显高于普通釉料(一般断裂韧性为0.5~1.0 MPa·m·-1/2),可以抵抗更高的冲击强度,承受更大的形变而不断。这对瓷砖生产是极其有利的,可以充分满足大理石瓷砖的表面立体柔抛条件,从而呈现出天然大理石逼真的纹理效果。

4 项目产品特征

利用本项目技术,已成功研制出“耐磨大理石瓷砖”。项目产品在性能提升、应用功能方面都有重大的突破和升级。

图4 耐磨熔块体系四元(SiO2-Al2O3-CaO-MgO)相图

4.1 耐磨性能提升

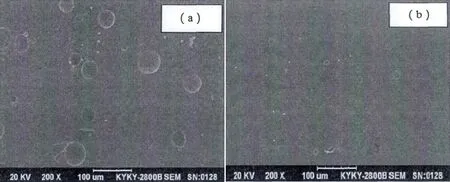

由于“耐磨大理石瓷砖”采用的是高温结晶技术,通过在1 230 ℃生成一种高硬度体系的微细晶体。从图5中可以明显看出:图5(a)中绝大部分为无定型的玻璃相,只存在少许的残余晶相,因而导致其砖面耐磨性差;而图5(b)中生成了高纯度且高硬度的微晶相,并且均匀分散在整个釉面上,因此,产品耐磨性能得到了显著提升。

(a)普通大理石砖釉面XRD图谱 (b)本项目产品釉面XRD图谱

图5釉面XRD图谱

4.2 防污性能提升

本项目通过合理控制烧成温度、正确选择原料等措施,一方面保证了微晶的形成,增强釉面的硬度;另一方面大大减少了制品缺陷的产生,包括针孔、色差、釉裂等一系类问题。从图6(a)、图6(b)显微照片可以明显看出,6(a)中存在许多大小不一的孔洞,这主要是因为大部分普通全抛釉采用的是全生料釉,难以控制其烧成制度,并且碳酸盐及有机物类物质不能完全分解,会导致较多的气孔生成,使得砖面的防污性能不佳;而本项目产品6(b)中气孔极少、釉面非常平整,说明结晶耐磨釉的表面非常致密、气孔率低,因此,产品防污性能得到明显改善。

(a)普通大理石砖釉面SEM照片 (b)本项目产品釉面SEM照片

图6釉面SEM照片

4.3 应用范围拓宽

目前市场上的大部分大理石瓷砖,采用的都是普通熔块釉或生料釉,导致其耐磨性能差、硬度低,耐磨性级别一般在1~2级,作为地面装饰材料,很容易刮花磨损,难以满足客户需求,尤其是公共场所使用要求。而“耐磨大理石瓷砖”运用高温结晶技术,使其莫式硬度达到6级,耐磨性达到4级,相比同类产品高出了2~3个级别,在耐磨性能上有了重大突破。

因此,“耐磨大理石瓷砖”除了具有良好的装饰效果外,还拥有了不易刮花的耐磨性能,可以广泛应用于大型商场等人流量较多的公共区域,以及一些高档场所,大大地拓宽了其适用范围。

5 主要生产技术

5.1 主要工艺流程

图7本项目总体工艺流程图

5.2 烧成温度曲线

图8 产品砖烧成温度曲线图

5.3 主要工艺参数

表4 主要生产工艺参数

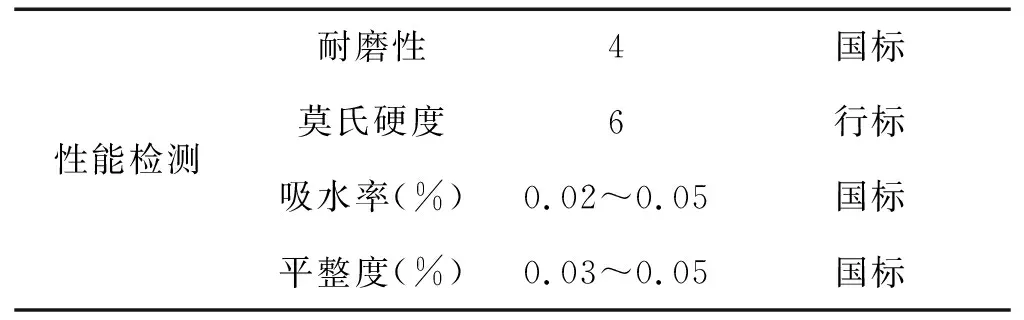

性能检测耐磨性4国标莫氏硬度6行标吸水率(%)0.02~0.05国标平整度(%)0.03~0.05国标

6 结论

1)应用本项目技术,研制出高硬度、耐磨性好的透明釉料和大理石瓷砖,实现了产业共性技术研究的突破,推动了行业的技术进步。

2)耐磨性能的提升,使产品的生命周期倍增,适用范围更广泛,有利于节约社会资源、保护自然环境。