陶瓷砖厚度对性能的影响

吴长发 罗 飞 范伟峰

(佛山欧神诺陶瓷有限公司 广东 佛山 528138)

前言

20世纪80年代初,日本东丽株式会社最早提出了薄型陶瓷的概念。陶瓷砖薄型化是建筑陶瓷行业实现节约资源、节能减排重要的途径之一[1~4]。与普通陶瓷砖相比,陶瓷薄板厚度仅为普通陶瓷砖厚度的1/3~1/4,故其原料用量可减少60%左右,能源节约至少40%以上。因此,一次烧成陶瓷薄板产品属于一种优质绿色建材产品,但目前市场接受程度依然不高[5~6]。从市场来看,一般咨询较多,购买较少,其主要原因在于价格,与同尺寸规格的普通陶瓷砖相比,陶瓷薄板的售价高出许多。既然陶瓷薄板在生产过程中比传统陶瓷砖更省原材料和能耗,其价格高出普通砖数倍以上令人难以接受。同时,部分消费者认为“减薄就是偷工减料”,担心减薄后产品的实用性,这种心理也阻碍了薄板市场的推广[7~10]。此外,相关文献[1]报道了采用流延成形可制备厚度1 mm的陶瓷墙纸。笔者通过实验研究了陶瓷砖的厚度与各项物化性能的关系,明确了传统配方条件下陶瓷砖减薄的适宜厚度范围。

1 实验部分

1.1 实验原料

实验所用的陶瓷粉料来自佛山某陶瓷厂,其化学组成如表1所示。

表1 实验用陶瓷粉料的化学组成(质量%)

1.2 试样的制备与表征

将陶瓷粉料分别压制不同厚度(2 mm、3 mm、4 mm、5 mm、6 mm)的陶瓷砖试样,将试样在不同的温度下(1 170 ℃、1 200 ℃、1 230 ℃)烧成,烧成周期55 min。采用陶瓷砖国标的检测方法对试样的烧失、烧成收缩、吸水率、体积密度、断裂模数、破坏强度等指标进行检测。同时,采用硅酸盐成分快速测定仪(GKF-IV型,湘潭湘仪仪器有限公司)对坯体粉料试样的成分进行检测;扫描电子显微镜(Quanta 200,荷兰FEI公司)对陶瓷试样的微观结构进行表征。

2 结果与讨论

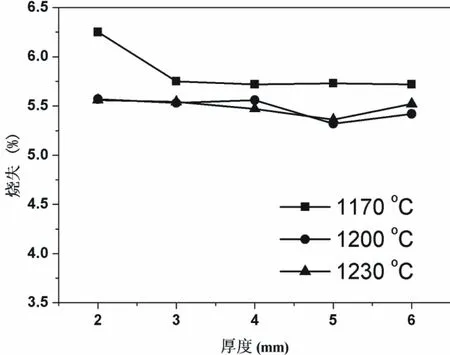

图1为厚度与陶瓷砖烧失的关系图。由图1可知,当烧成温度为1 170 ℃时,试样在所有的厚度范围内,其烧失都较大,可能是由于相对较低的烧成温度,使得坯体的结构较为疏松,气体挥发成分更容易排除。而烧成温度为1 200 ℃和1 230 ℃时,试样表面形成较多的液相,将表面封闭,使得气体难以排除。同时,烧成温度为1 170 ℃的试样,较薄厚度的试样烧失越大,可能是因为成形坯体越薄,坯体内的气体挥发物冲出表面的路径更短,排除相对更容易。

图1 厚度与陶瓷砖烧失的关系

图2 厚度与陶瓷砖烧成收缩的关系

图2为厚度与陶瓷砖烧成收缩率的关系图。由图2可知,随着厚度的增加,所有烧成温度条件下试样的烧成收缩率逐渐降低,原因可能是在同样的温度场条件下,厚度越薄需要的热量更少,更容易烧成。同时,同样厚度的试样,烧成温度1 170 ℃的试样烧成收缩率最小,1 200 ℃条件下的试样烧成收缩最大,主要是低温条件下陶瓷砖试样尚未烧结,结构较为疏松,因而收缩较小。当试样烧结后,进一步增加烧成温度至1 230 ℃,试样中的封闭气体膨胀,反而使坯体的烧成收缩率降低。

图3为厚度与陶瓷砖体积密度的关系图。由图3可知,对于相同厚度的试样,随着烧成温度的增加,体积密度先增加后降低。当烧成温度为1 200 ℃时,体积密度最大,规律与烧成收缩类似。对于相同的烧结温度,随着厚度的逐渐增加,体积密度略微降低。

图3 厚度与陶瓷砖体积密度的关系

图4 厚度与陶瓷砖吸水率的关系

图4为厚度与陶瓷砖吸水率的关系图。由图可知,当烧成温度为1 170 ℃时,试样的吸水率随着厚度的增加而增加,且吸水率均在3%以上,主要是试样厚度越大,坯体内部结构越疏松。当烧成温度为1 200 ℃和1 230 ℃时,吸水率降至1%以下。1 200 ℃烧成的试样,所有厚度条件下其吸水率均在0.5%以下。

图5为厚度与陶瓷砖断裂模数的关系图。由图5可知,当温度为1 170 ℃时,其所有厚度的试样断裂模数最小,主要是该组试样的烧成温度较低,试样烧结程度较差,内部结构较为疏松。当温度高于1 200 ℃时,所有厚度的试样断裂模数值均在45 MPa以上。根据现有陶瓷砖国家标准,对于瓷质砖,断裂模数平均值需不低于35 MPa。因此,普通陶瓷砖的厚度减薄在断裂模数上不受标准的限制。

图5 厚度与陶瓷砖断裂模数的关系

图6 厚度与陶瓷砖破坏强度的关系

图6为厚度与陶瓷砖破坏强度的关系图。由图可知,所有烧成温度条件下,试样的破坏强度随着厚度的增加而增加。根据标准,对于瓷质砖而言,其破坏强度不能低于700 N。即在吸水率低于0.5%烧结的情况下,陶瓷砖的厚度不能低于4.5 mm。图7为5 mm厚度试样在不同烧结条件下的微观形貌图。由图7可知,1 170 ℃时,试样内部有较多松散的孔结构;烧结温度达到1 200 ℃时,孔结构的形状由无定型转变为细小的圆孔结构,进一步升温至1 230 ℃时,试样内圆孔结构的尺寸变大,主要是高温液相量增加,包括在液相中的气体膨胀所致。

(a)1 170 ℃ (b)1 200 ℃ (c)1 230 ℃

综上所述,实验结果发现,陶瓷砖的减薄对烧失、烧成收缩、吸水率、体积密度有一定的影响,但影响均较小。根据现有陶瓷砖国家标准,对于瓷质砖的减薄,其断裂模数也不会受到标准的限制,但根据破坏强度的界限,其厚度不能低于4.5 mm。