纵梁点焊应用及常见缺陷分析

孙云生,张扬敏,张博,康淳

纵梁点焊应用及常见缺陷分析

孙云生,张扬敏,张博,康淳

(陕西重型汽车有限公司,陕西 西安 710200)

点焊工艺因其生产效率高,操作简单,易于机械化,现已取代传统的塞焊工艺,被重卡制造厂广泛采用,在实际生产过程中,因焊极、焊接参数选用不当,或纵梁表明油污、氧化皮质量差常会产生焊不透、焊点压痕大及焊接飞溅等质量缺陷。文章主要介绍了车架纵梁合梁点焊工艺应用及在实际加工中常见焊接缺陷形成原因及控制方法,对车架纵梁点焊质量控制有重要意义。

重型卡车纵梁;合梁点焊

1 引言

目前各大重卡厂家所生产车架纵梁截面多为“[”字型直梁与变截面弯梁,材料多选用低合金高强度热轧中厚度钢板,厚度4-8mm,材料牌号多为510L及600L,通过冲孔、压型、切割、合梁及钻孔等工序后加工为成品纵梁总成,对于工况复杂及负载较大牵引、自卸及专用车型,多选用双层甚至三层纵梁结构,因而需要焊接合梁,传统的塞焊方式虽对纵梁外表面不产生压痕,整体观质量好,但效率低下,焊接强度不高,被逐步淘汰,现阶段纵梁合梁多采用焊接效率高,易于实现自动化生产的点焊合梁,见图1。

2 点焊定义及特点

2.1 点焊定义

纵梁点焊是电阻焊中的一种,是将外梁外表面及内梁内表面压紧在两电极之间并施加一定压力,利用电流通过纵梁时产生的电阻热熔化纵梁母材金属,冷却后形成焊点的焊接方法,加工方法“见图2”。点焊可以分为单点焊和多点焊,纵梁焊接中多采用单点焊,原理图见“图3”。

图1 点焊机

图2 点焊

图3 点焊原理

1—阻焊变压器 2—电极 3—焊件 4—熔核

2.2 点焊特点

点焊有诸多优点,质量方面,熔核形成时,始终被塑性环包围,熔化金属与空气隔绝,焊点质量高;成本方面,不需要焊丝、焊条等金属填充材料,焊接成本低;加工方面,操作简单,易于机械化,自动化,加工效率高;环境方面,噪声及有害气体相对较少,对作业人员健康影响小。但点焊缺点也相对明显,目前还缺乏可靠的无损检测方法,焊接质量只能靠工艺试件的破坏性试验来检查,以及各种监控技术来保证,设备一次性投入成本较大,设备功率大,耗电量大。

3 点焊工艺参数

点焊的主要焊接参数有焊接电流,焊接压力,电极端面直径,焊接时间,另外还有焊点在纵梁的布置多少及布置方式,都可以影响焊接质量。焊接电流对点焊影响最大,电流过大产生喷溅,电流过小焊接强度低,后续钻孔工序容易开焊,焊接电流是通过控制箱进行控制的,可以利用编程器进行设定;焊接压力是通过压缩空气产生的,通常有高压和低压,可以通过控制设备气压阀调整,焊接压力与焊接电流关系最为密切,通常两者需要同步正相关调整;电极端面直径决定焊点大小,选用的电极材料应考虑保证纵梁表面质量并具有足够高的电导率、热导率、高温抗变形能力,材料多为铍钴铜,电极为易损件,应该根据焊接频次定期修模更换;焊接时间为点焊时的每一个焊接循环中,自电流接通到停止的持续时间,时间长短对点焊质量影响很大,时间过长,热量输入过多也会产生喷溅,降低焊点强度,时间过短焊不透,容易开焊,可以利用编程器进行设定调整;焊点布置方式视内梁厚度、装配孔密集程度及过线大孔分布决定,在确保不开焊情况下,为保证生产节拍及外表面质量尽可能少布置,通常在纵梁呈“Z”型分布。

所有焊接参数都是相关联的,对其中某一参数作调整时,必须对其它参数也作适当修改。多数纵梁生产厂家点焊合梁采用的是双面单点焊的点焊方法,这种焊接方法能对焊件施加足够大的电极力,焊接电流集中通过焊接区,因而合梁时可减少焊件的受热体积并具有较高的焊接质量。

4 点焊质量检验

点焊接头的质量及工艺评定内容包括接头强度、焊点尺寸、接头缺陷及设备稳定性鉴定。点焊接头强度常用室温下单个焊点抗剪负荷值表示,点焊接头强度的工艺检验方法采用剪切试验方法,采用拉剪(图4)或正拉(图5)进行,焊点的正拉力通常比拉剪力低。焊点尺寸的工艺检验方法常采用目测、撕破剥离试验检验(图6)等方法。

图4 拉剪试片

图5 正拉试片

5 常见焊点缺陷控制方法

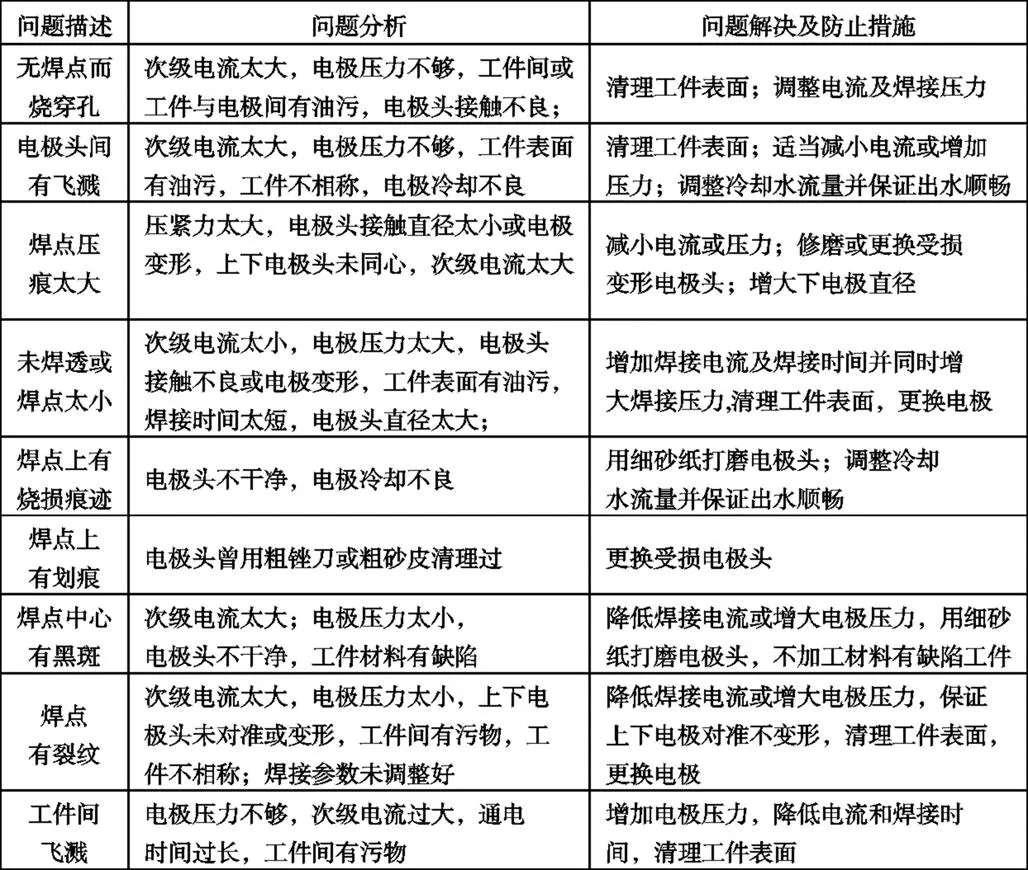

表1

点焊缺陷常见的有虚焊、开焊、焊穿、压痕大及飞溅等,原因及控制方法参考上表。

6 现场案例分析

案例一:点焊后透孔开焊现象

问题描述:加工人在点焊纵梁过程中,经常会出现前端和尾端焊点脱开现象。

图7

问题分析:

(1)外纵梁、内加强梁变形严重,纵梁压型或滚压后内外梁腹面平面度超差。

(2)外纵梁与内加强梁间隙过大。

(3)钻孔时工艺参数选择不当进给量过大。

问题解决:

(1)调整内外纵梁变形量。

(2)调整外纵梁与内加强梁之间的间隙。

(3)钻孔时严格执行钻孔工艺参数。

案例二:点焊后焊点不规整,压痕大

问题描述:在纵梁点焊过程中常出现焊点表面压痕过深或不规整。

图8

问题分析:

(1)电流过大,通电时间过长、电极压力不足、电极冷却条件差。

(2)电极端面倾斜,电极磨损或材料选择不当。

(3)电极或焊件表面有油污等异物。

问题解决:

(1)调整参数规范,加强电极冷却。

(2)修整电极,调换合适电极材料。

(3)修模电极、清理焊件表面异物。

[1] 孙云生,杨红莉.重型卡车不同厚度纵梁槽钢合梁点焊工艺.[J]汽车制造业,2016,第10期.

[2] 杜志忠,刘伟.点焊机器人系统及编程应用[J]北京:机械工业出版社,2015.05.

[3] 赵俊丽,电焊工.[M]北京:化学工业出版社,2009.05.

Application of Longitudinal Beam Spot Welding and Analysis of Common Defects

Sun Yunsheng, Zhang Yangmin, Zhang Bo, Kang Chun

( Shanxi Heavy-duty Automobile Company Limited, Shaanxi Xi'an 710200 )

Spot welding technology has been widely used in heavy truck factories because of its high production efficiency, simple operation and easy mechanization. In the actual production process, due to improper selection of welding poles and welding parameters, or because of the poor quality of oil stain and oxide cortex, quality defects such as impermeability, large weld indentation and welding spatter often occur. This paper mainly introduces the application of spot welding technology for the closure beam of the frame longitudinal beam and the causes and control methods of the common welding defects in the actual processing, which is of great significance to the quality control of spot welding for the frame longitudinal beam.

heavy truck longitudinal beam; joint beam spot welding

U466

B

1671-7988(2019)14-160-03

U466

B

1671-7988(2019)14-160-03

孙云生(1987.2-),就职于陕西重型汽车有限公司车架厂技术科。

10.16638/j.cnki.1671-7988.2019.14.052