高强自密实清水混凝土表观性能影响因素的研究

孟书灵,王子萌,卢霄,李凯

(1. 长安大学,陕西 西安 710000;2. 中建西部建设新疆有限公司,新疆 乌鲁木齐 830000)

0 引言

现如今,混凝土往往需要承担多种不同的任务以满足日渐丰富的需求,高强自密实清水混凝土应运而生。自密实清水混凝土将自密实和清水两种技术结合在一起,是一种便于施工且具有装饰效果的新型绿色混凝土,具有很高的研究和应用价值。高强自密实清水混凝土的研究成果应用有利于降低能耗、减少人力和物力投入、降低建筑物的二次装修费用,具有较高的社会和经济效益[1]。清水自密实混凝土既要有自密实混凝土的高流动性,能不经振捣或少振捣而自动流平并充满模板、包裹钢筋,并能够不离析、不泌水,又要有清水混凝土的表面平整光滑、色泽均匀、棱角分明、无碰损和污染的特点[2]。因此既需解决自密实混凝土大流动性与清水混凝土小坍落度之间的矛盾,又要解决自密实混凝土浆体量大可能带来的浮浆和气泡难以排出与清水混凝土要求的表观一致及基本无气泡的矛盾[3]。本文针对此问题,进行混凝土配合比设计优化、表观性能试验,工作性及耐久性能试验等一系列研究工作,最终提出可合理有效结合自密实与清水特性的混凝土制备方案。

1 混凝土原材料

1.1 水泥

选用吉木萨尔县天宇华鑫水泥开发有限公司生产的 P·O42.5 普通硅酸盐水泥。基本性能:标稠用水量25.5%,安定性合格,3d 抗压强度 28.4MPa,28d 抗压强度 49.1MPa,氯离子含量 0.02%,符合相关技术标准要求。

1.2 矿物掺合料

选用五家渠鑫泽新型环保建材有限公司生产的Ⅱ级粉煤灰。细度 22.5%,烧失量 2.8%,需水量比 101%,氯离子含量 0.01%,符合相关技术标准。

选用宝鑫盛源建材有限公司生产的 S75 级矿粉。比表面积 380m2/g,流动度比 99%,28d 活性指数 81%,符合相关技术标准。

1.3 骨料

选用新疆和砼源建材有限公司生产的河砂,细度模数 3.4,5~20mm 卵石。

1.4 外加剂

江苏博特聚羧酸系高性能减水剂。

1.5 脱模剂

采用市场上选购的机油、色拉油、水性脱模剂、油性脱模剂。

1.6 模板

采用符合标准规格表面光滑的钢模具及塑胶模具做对比,重复使用时需清理模具内表面残留的杂质。

2 试验过程及数据处理

2.1 配合比设计

本次试验所浇筑的结构为圆柱体模型,其半径、高度分别为 60cm、200cm。采用绝对体积法,考虑水胶比对自密实混凝土设计强度的影响和自密实性能的影响,通过自密实混凝土应用技术规程中配合比设计要求,获得的 C50 自密实清水混凝土初步配合比并进行试配试验,数据见表 1。

2.2 各因素对混凝土性能影响试验

在此基础上控制变量分别研究了胶材种类、胶材总量、掺合料掺量、细骨料细度模数及砂率对混凝土的表观性能影响,详见表 2~5。

由表 2 可以发现随着胶材总量的增大,在 600kg/m3拌合物工作性能达到了顶峰,在这之后由于混凝土粘度较大,会损失一部分工作性能,在坍落度、扩展度没有较大变化的情况下,倒坍及 T500时间有较为明显的延长,不利于自密实混凝土的填充性能。

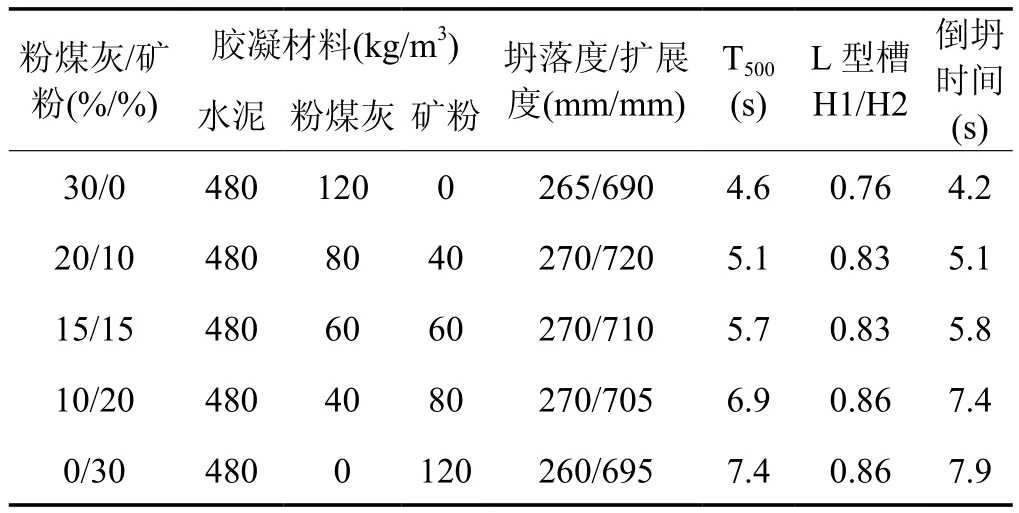

表3 胶凝材料种类对混凝土自密实性能影响

由表 3 可以发现随着矿粉掺量的提高,混凝土扩展度逐渐减小且倒坍时间延长,L 型槽用时没有太大改变。说明矿粉掺量的提高增大了混凝土的粘度和剪切力且矿粉没有粉煤灰对混凝土拌合物性能的改善作用,对自密实性能不利。

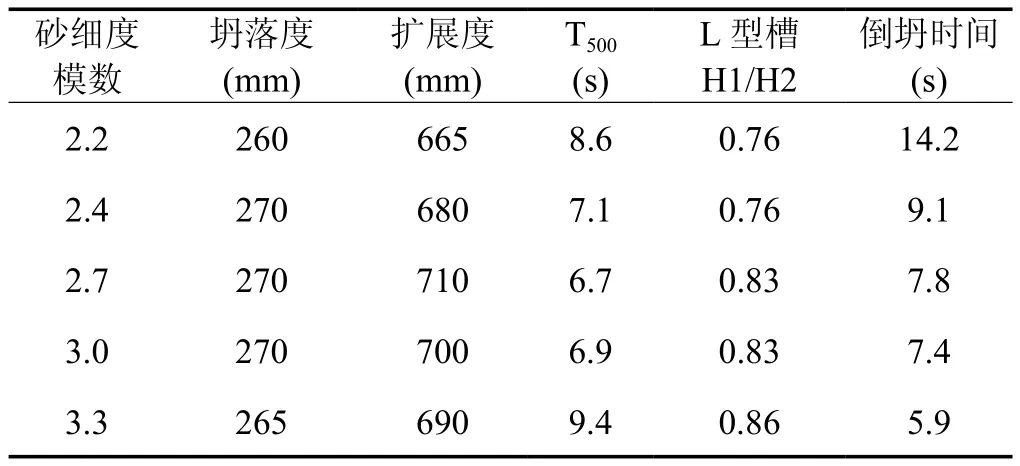

由表 4 可知,随着砂的细度模数增大,即砂的粒径增大,在保证坍落度、扩展度的同时,T500、倒坍用时减少,L 型槽时间小幅降低,混凝土自密实性能逐渐提高,粘度逐渐降低。但在细度模数达到 3.3 时坍落度出现损失,继续增长则不利于施工。

由表 5 可知,砂率控制在 44%~48% 内可在保证坍落度、扩展度的同时减少倒坍及 T500时间,即能使混凝土表现出良好的流动性和粘聚性,控制砂率在 44% 为最佳。

故优化配合比,得到满足要求的 C50 自密实混凝土配合比,见表 6。

表4 细骨料细度模数对混凝土自密实性能影响

表5 砂率对自密实混凝土性能影响

2.3 各类脱模剂作用机理

在综合现有普遍的施工情况下,通过查阅文献资料并结合工程实际进行筛选,选用了机油、色拉油、油性脱模剂、水性脱模剂进行清水混凝土表观性能的对比试验。

(1)参考现有工程脱模工艺,选用乳化剂对废机油进行分散乳化作脱模剂,其作用机理为简单分解机油,并使机油和水形成的体系的表面能降低,在模板与混凝土之间起机械润滑作用,从而克服两者之间的黏结力而达脱模效果。乳化后的脱模剂为黑色乳状液,本身在色泽上会出现问题[4]。同时,乳化剂并不能有效解决废机油中的灰尘、其他杂油和机件磨损产生的金属粉末等杂质,也不能降低废机油中的毒性。因此乳化后机油虽然价格低廉,却并不适用于清水混凝土工程的脱模。

(2)油性脱模剂(如水包油或油包水型乳化类脱模剂)涂于模板后可迅速干燥成膜,除了具有机械润滑作用,在混凝土与模板之间还起隔离作用而脱模。虽然其与水性脱模剂相比效果较差。但油脂含量高、耐高温性强、防冻凝点低等优点决定了油性脱模剂在实际工程运用中可以更好地适应环境因素影响。

表6 优选配合比设计及混凝土性能

(3)水性脱模剂(如脂肪酸类化学脱模剂)可使模板表面具有憎水性,与模内新拌混凝土中的游离氢氧化钙起皂化反应,生成具有物理隔离作用的非水溶性皂,既起润滑作用,又可延缓模板接触面上混凝土的凝固而利于脱模[5]。

对比油脂类脱模剂,水性脱模剂具有优异的防腐、防锈功能,可减缓模板置于室外环境的生锈速度,延长其工作时间;水性脱模剂在磨具表面形成的漆膜表面光洁度好,自然形成瓷釉,易于脱膜和清理,提高工效;耐磨、附着力好,可多次重复使用;适用广泛,可用于钢模、木模、竹模等。但同时,成本高且不宜在阳光直射下贮存,易受环境影响也成为了该类脱模剂的缺点。

2.4 表观性能试验

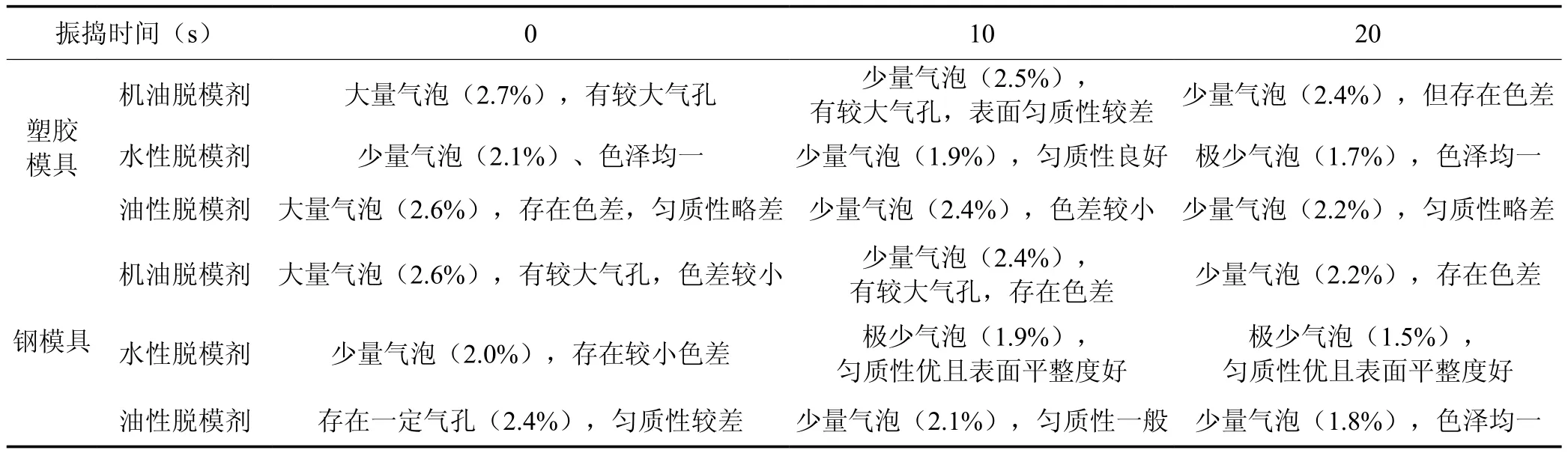

本试验以脱模剂种类、振捣时间、成型所选模具等为主要控制变量。通过测试不同变量下混凝土拌合物和易性、含气量、表观性能、耐久性能等,探究清水混凝土实际工程中有利于桥梁墩柱等大型预制构件的表观性能的施工工艺。依据 JGJ 169—2009《清水混凝土应用技术规程》、DB11/T 698—2009 《清水混凝土预制构件生产与质量标准》进行清水混凝土表观性能评判。具体结果见表 7。

表7 振捣时间及成型模具对混凝土表观性能影响

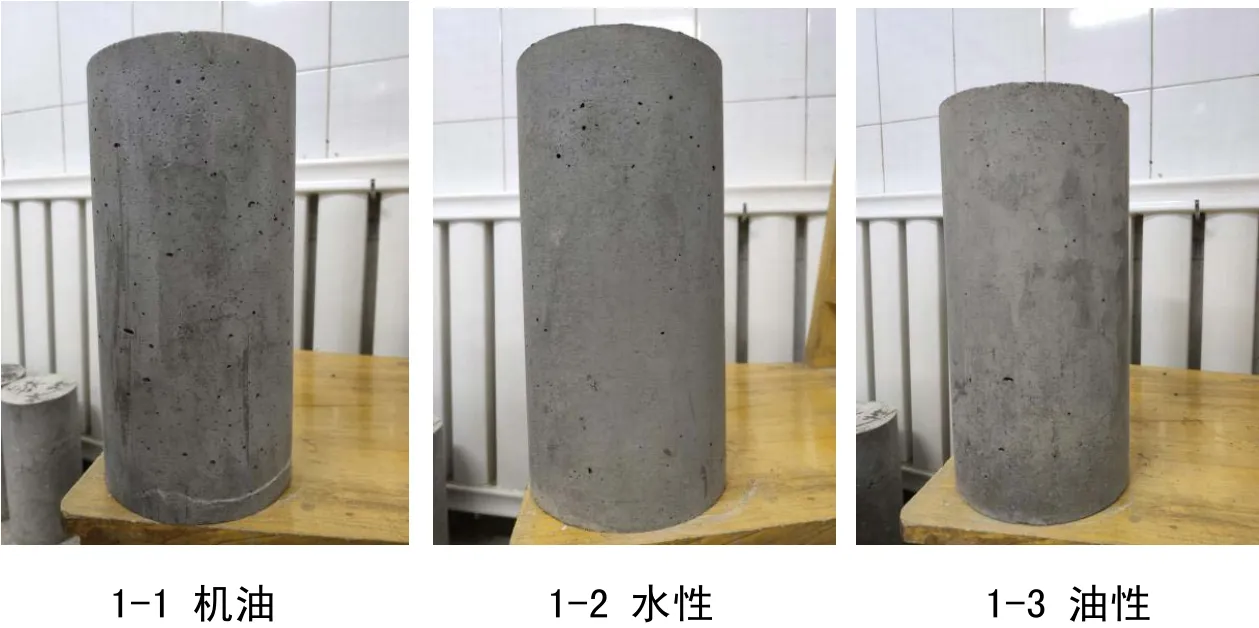

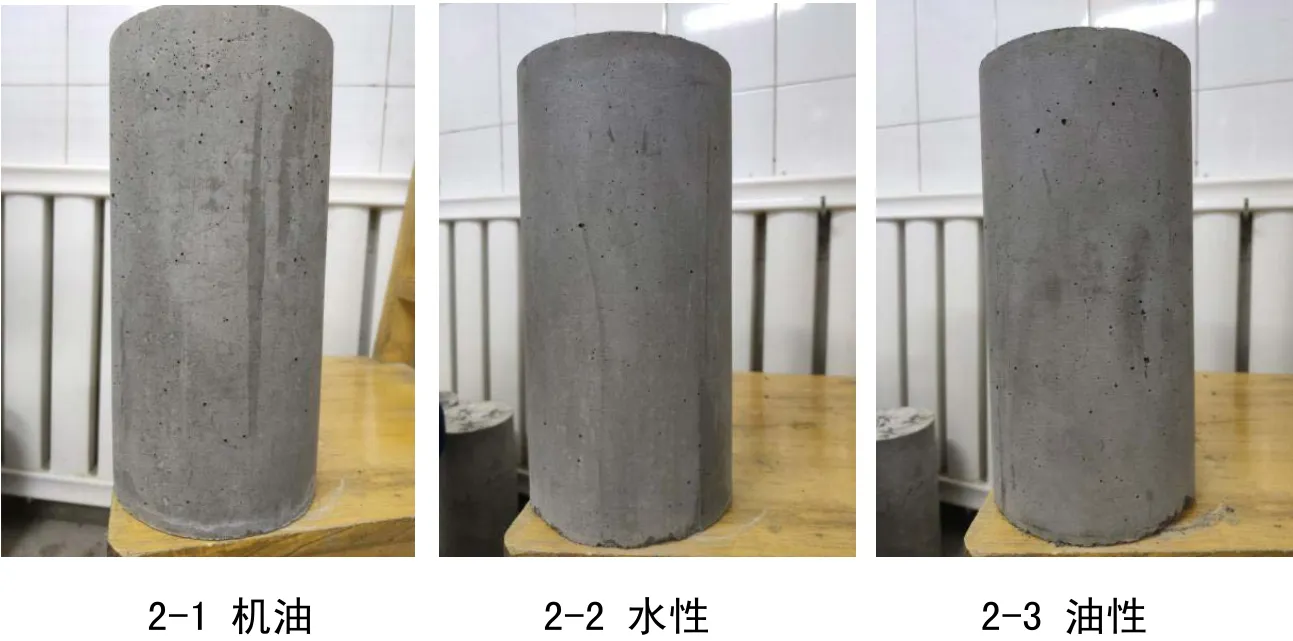

图1 塑胶模具成型表观性能

图2 钢模具成型表观性能

经对比可得,在相同模具的条件下,随着振捣时间的增加,混凝土试块表面的气泡数量随之减少,并且采用水性及油性脱模剂的试块表观性能较普通机油有明显改善,见图 1、图 2。考虑到自密实混凝土不离析、不泌水的特点,最终选择以 15s 为最佳振捣时间开展后续试验。对比图 1-2、2-3,可以发现采用钢模具油性脱模剂的试块虽然有一定油污影响,但在气泡数量和大小上与塑胶模具水性脱模剂相似。图 2-2 的试块最符合清水混凝土相关标准的外观要求。结论:在相同振捣时间下,使用钢模具并采用水性脱模剂进行的清水混凝土表观模拟试验相较其他对比组气孔数量较少,表观性能突出。

对于油性脱模剂,市面常见的机油、色拉油及化工厂生产的专用油性脱模剂,都存在一定程度的粘稠、流挂现象严重、附着的灰尘不易清理等通病。如图 1-1、2-1,即使选用良好的模板可以达到减少表面气泡数量的目的,仍不能改变油渍流挂对表观性能的影响。为解决该问题,现场施工多选用专业的喷涂设备以减小影响,因此试验室效果方面,油性脱模剂脱模效果虽稍逊于水性脱模剂,但考虑经济成本与施工环境适应性等因素,油性脱模剂优势更大[6]。

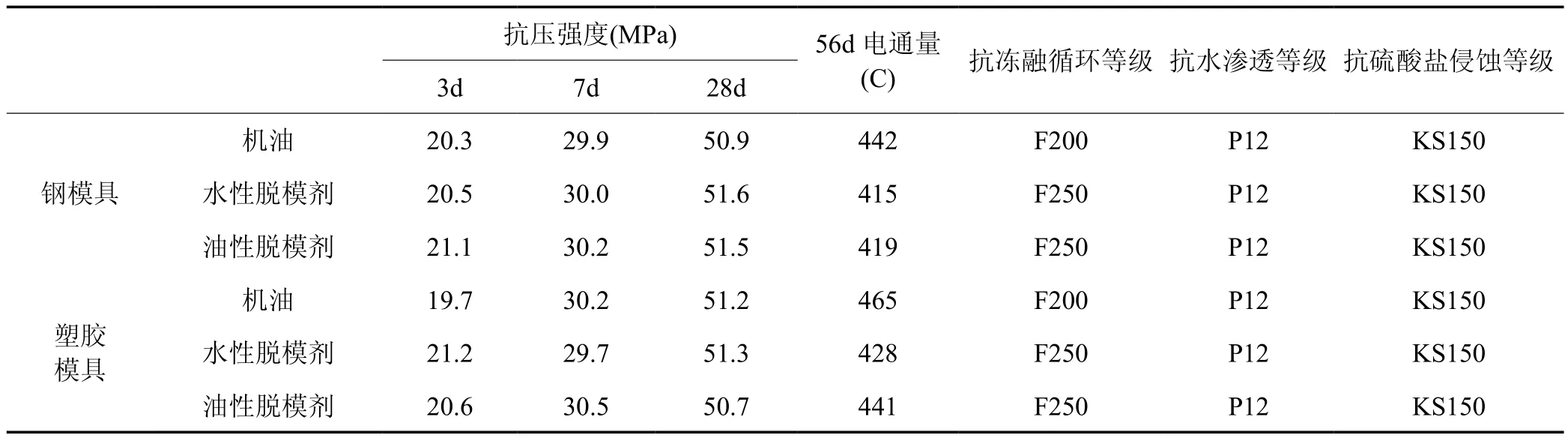

2.5 力学性能及耐久性试验

在优选配合比的基础上控制成型工艺,并进行力学性能及耐久性能方面的试验。

经试验得知,进行脱模剂品种及成型模具的优选,试块的强度没有明显改变。但在抗氯离子迁移及抗冻融等耐久性方面较普通成型工艺(机油、塑胶模具)有一定改善,提升幅度在 5% 左右。这是由于混凝土的含气量较低,整体更加密实,减少了硬化混凝土中的空隙,反馈到混凝土耐久性能中表现明显[7-8]。

3 总结

(1)较 C50 普通混凝土,本配比控制胶材总量范围为 580~600kg/m3、粉煤灰与矿粉比例为 20%:10%、细骨料细度模数在 2.7~3.0 之间、砂率控制在 44%~48% 时在降低自密实混凝土成本的同时,有助于混凝土清水表观性能的实现。

表8 强度及耐久性数据

(2)为防止自密实混凝土过振离析,振捣时间不宜过长,控制在 15s 较为合理。实际工程施工中,在钢筋密集的地方,如箱梁的齿块、底腹板交接处等可以适当延长振捣时间。

(3)在选用了不同成型模具及脱模剂进行研究发现,上述变量对混凝土抗压强度影响不大,但对耐久性有一定影响。从对混凝土性能影响、经济效益及对环境适应性等方面考虑,选用专用油性脱模剂以及钢模具的组合成型模式。