机械加工中工件定位可靠性分析

杨云辉

(云南开放大学,云南 昆明 650500)

伴随着我国工业现代化速度的不断加快,机械加工开始在工业生产中占据重要的位置,机械加工的流程较为固化,在生产系统之前“输入”原材料、半成品、辅料等物质,通过机械加工输出已经装配、调试、包装完整的工业产品,其中对工件的加工是机械加工的主要部分。

1 工件定位的概念及作用

1.1 工件定位的概念

工件的定位是对于工件加工面与机床、夹具、刀具的相对位置来说的,为了使得工件加工后能够投入使用,在进行加工之前需要首先确定工件加工面与机床、夹具、刀具之间的正确位置,这就是工件定位的基本概念。为了明确工件的正确定位,对工件设计基准的点、线、面要在整体的工艺体系中占据准确位置,因此可以总结出工件定位的本质内容:使得工件加工面的设计基准在工艺系统中占据一个正确位置。

由于机械加工的精准度问题,工件定位也存在着误差,这种误差主要取决于在工件加工之前处于静态下的定位精准度,在一定范围内的误差都是可以接受的,不能称之为工件定位失误。

1.2 工件定位的作用

由于工件定位的本质是使得工件的加工面与设计好的加工面的基准间位置差距在误差范围之内,且具有高精度的距离与尺寸。位置差距是指设计好的加工面的基准与机床的正确位置与实际采用机械加工时的位置基本吻合;设计好的加工面的基准与刀具之间的位置与实际进行机械加工时的精确度高度吻合。

因此我们可以称工件定位的作用为:

(1)保证待加工的工件原料与设计图纸中的工件的加工面基准位置差距在误差范围之内,使工件定位保证设计基准加工面占据机床的正确位置。

(2)保证工件的加工面与设计好的加工面的基准具有高精确度,让工件定位能保证刀具在加工时对加工面的设计基准能高精准度的完成作业。

2 影响工件定位可靠性的因素

通过对机械加工中相关概念及工件定位的内容、方法的了解后,我们可以对上述内容进行总结,得出影响工件定位可靠性的几大主要因素。

2.1 刀具与动态生产的影响

刀具与动态生产对工件定位可靠性的影响主要表现在生产中更换相似刀具产生的工件定位误差,使用近似加工方法产生的工件定位误差两种,这两种影响因素可以归结为加工原理误差。

2.2 机床调整的影响

当刀具的切割面与设计好的加工面的基准出现偏差时就需要对机床进行调整,但是在调整过程中可能出现工件加工面进刀时位置出现偏差;夹具零件松动,定位不准导致的设计好的加工面的基准与机床之间准确位置产生偏差;工件的样本制作时就存在一定的误差,导致在机床刀具进行切削时加大了误差的范围。

2.3 夹具装夹的影响

夹具是相对于精准找正法和划线找正法来说效率最高、耗时较少的工件定位方法,但是夹具装夹中也可能出现问题导致工件定位可靠性下降。这种影响主要体现在2 方面:

(1)设计好的基准加工面与应当在工序上进行机械加工的基准之间由于定位不准导致不重合。

(2)夹具装夹时机械压力过大导致原材料或半成品产生了一部分压缩,从而造成了工件定位的误差。

2.4 工艺系统总体运行的影响

机床、刀具、加工面与夹具是一个完整的工艺体系,在体系中这些方面都可能存在着细微的误差,当它们组成一个整体时这种误差就被表现出来,并在工件加工的过程中由于机械运转的原因而被放大,使得工件定位准确性降低,加工误差增大。

3 控制工件定位准确性影响因素的方法

为了实现工件定位的可靠性,降低上文中因素对工件定位可靠性的影响,本文提出如下方法。

3.1 解除刀具与动态之间影响的方法

加强工件加工刀具的管理,加工同一批工件时保证机床刀具采用同一批次的同型号刀具。同时在进行加工时要注意加工方法的选择,并对参与该批工件加工的机床与刀具进行调整,保证加工方法的一致性,减少对工件定位准确性的影响。

3.2 解除机床调整影响的方法

在进行工件加工之前,参照精度监测表的实测值与工件图纸进行对比,对该批工件加工机床进行定位精度调整,并在工件加工过程中定期对机床进行精度调整,尽量减小工件加工误差。对于工件样本存在误差的问题,增加工件样本制作数量,并将工件样本与设计图纸进行比对,选取误差保持在极小水平的工件样本。

3.3 解除夹具装夹影响的方法

夹紧装置主要有动力源装置、传力机构与夹紧元件3 部分组成,为了解除夹具装夹对工件定位准确性的影响。

首先从动力源装置来说,机动夹紧比手动夹紧夹紧力更强,能够保障工件加紧不移动。

其次从传力机构来说,使用手动夹紧动力源的夹具的传力机构应当具有自锁性能,从而保持工件位置的稳定性,降低切削误差。最后从夹紧元件来说,夹紧元件是与工件直接接触并实现工件定位作用的元件,对于刚性不足的工件,应当使用刚性强的夹紧元件,夹紧部位与加工表面靠近,减少因震动产生的切削误差。

3.4 解除工艺系统影响的方法

对于工艺系统中的存在原始误差,可以人为地制造一种新的误差作为原始误差的补偿,使其原始误差在工件加工中得到纠正。在面对工艺系统由于加工过程产生的误差时,可以通过对进刀位置、夹具装置进行调整,使的工艺系统中产生的误差不作用在工件加工精准度上。

4 结语

工件定位的可靠性直接影响着加工后的工件是否能投入使用,虽然由于机械加工使得工件定位难免出现误差,但是为了提高工件加工的质量,生产出高精度的机械零件,对工件定位的可靠性进行分析意义非凡。

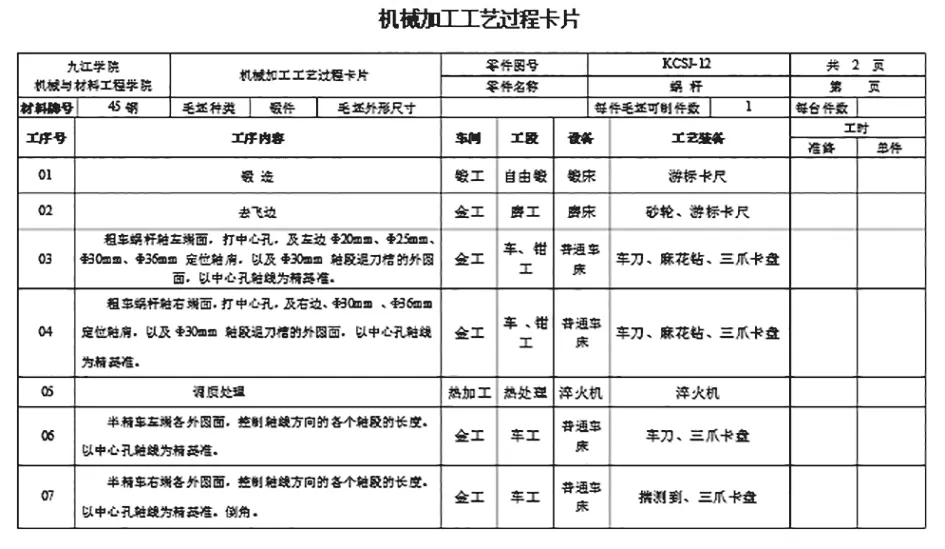

图1

图2