低温切削奥氏体304不锈钢残余应力研究

彭泽宇, 颜培

(北京理工大学 机械与车辆学院, 北京 100081)

0 引言

随着科学技术的不断进步,奥氏体304不锈钢这一难加工材料使用量与日俱增,为了改善其难加工的特点,低温切削作为一种先进手段提上日程。与传统切削液手段相比,低温切削是一种可持续型加工方法,对人体与环境的友好性较高[1]。

液态氮、液态二氧化碳、液态氧等使工件加工区域处于较低温度范围以降低切削温度,改善工件质量、减小刀具磨损[2]。按照冷却方法的不同低温切削可分为:切削区域冷却法、工件冷却法和刀具冷却法3类[3],本文采用的方法是工件冷却法。

目前,国内外已有不少针对低温切削对加工性能影响的研究。Dhananchezian等[4]采用带传输孔的刀具加工钛合金Ti-6Al-4V,通过对比传输孔输入液氮冷却和传统切削液冷却刀具与工件两种冷却方式,发现使用液氮作为传输介质比传统切削液有以下优势:切削温度降低61%~66%、切削力降低35%~41%、表面粗糙度与刀具磨损降低35%~40%. Umbrello等[5]使用立方氮化硼(CBN)刀具正交切削铝合金AlSI52100,研究低温切削对表面形貌、残余应力、相变等表面质量的影响,认为低温切削后工件材料的表面质量整体提高,提高了工件的使用性能和使用寿命等。

对于残余应力方面的研究,很多学者认为工件材料性质、切削参数、刀具参数等都是切削残余应力的影响因素[6-7]。Jacobus等[8]对金属切削过程中的残余应力做了一个以增量塑性模型为基础的解析模型,通过该模型分析了热应力与机械效应对残余应力分布的影响,并分析了通过不同的热应力与机械应力产生条件确定最终残余应力分布的3种情况。但该模型从定量观点来说过为粗糙,无法解释工件表层下残余应力最大值的现象,也不能具体描述残余应力最终分布图像[9-11]。

本文在弹塑性理论基础上分析车削过程残余应力的产生机理。该机理解释了机械效应与热效应如何对残余应力分布产生影响,分析了二者对残余应力的最终影响。在此基础上通过试验测得试验中的切削力(机械效应),利用金属成形分析软件DEFROM观察切削过程中工件表面下的温度分布(热效应),研究低温切削对工件最终残余应力的影响。通过电解腐蚀法得到车削过程的残余应力分布,验证理论分析的准确性,以期为低温切削更有效、精准地控制切削过程的残余应力打下基础。

1 液氮预冷工件试验

为了使低温切削过程中的工件降温,需要将工件浸入液氮中预冷,本文的目的是对低温温度进行量化。使用有限元软件ANSYS对液氮浸泡过程进行模拟,并通过后处理功能观察工件温度分布与时间的关系,根据温度- 时间曲线选取目标温度下的时间值并指导试验,通过热电偶测温装置对温度进行测量并验证有限元模拟有效性。

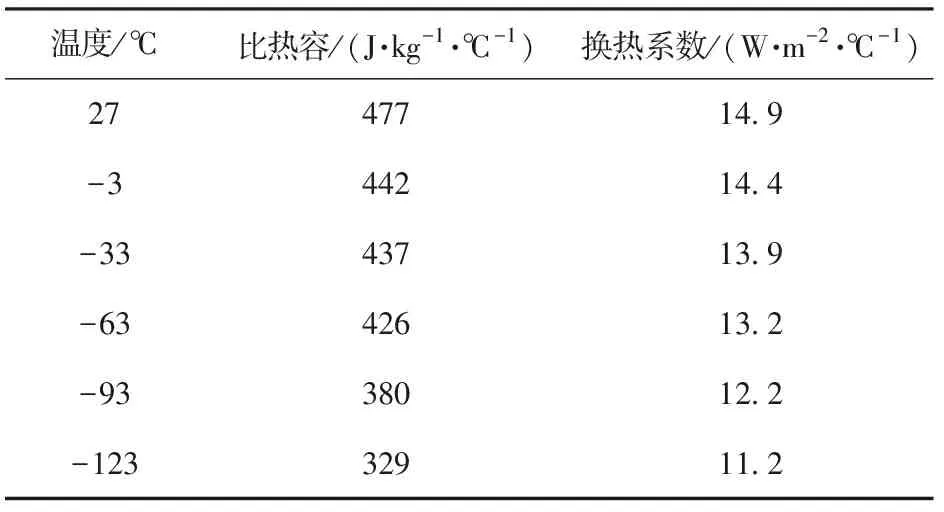

有限元模拟过程中,工件材料密度为7 930 kg/m3,初始温度为20 ℃,液氮与工件之间的传热是沸腾传热(对流传热的一种)。为了优化模拟结果,工件热传导系数、比热容和工件与液氮之间的对流传导系数不采用固定数值,具体参数与温度的关系如表1和表2所示。

表1 不锈钢低温参数

表2 液氮低温对流系数

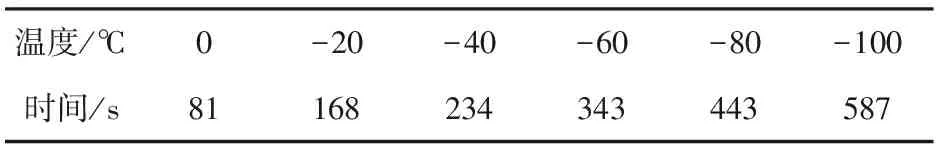

使工件温度分别降为0 ℃、-20 ℃、-40 ℃、-60 ℃、-80 ℃、-100 ℃,寻找目标点在不同相应温度下的时间,利用ANSYS软件后处理功能得到目标点即工件圆柱侧面距离底面5 cm处温度- 时间曲线,如表3所示。

表3 有限元仿真结果

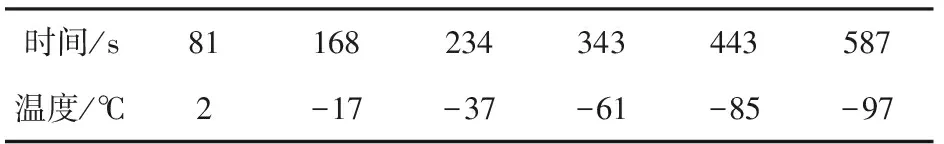

利用有限元模拟结果指导试验,将工件浸泡入液氮中,到指定时间取出,并用热电偶测量目标点的温度,结果如表4所示。

表4 试验结果

通过对比试验与有限元模拟温度差值,误差较小,可以利用此模型指导液氮浸泡工件试验。

2 低温条件下金属切削残余应力形成过程分析

2.1 材料相变

由于车削奥氏体304不锈钢过程中温度很难达到材料相变温度,且低温诱发材料相变需要较长的时间,本文利用液氮预冷工件的时间在10 min以内,因此在分析残余应力形成原因时忽略相变的影响。

2.2 切削残余应力形成过程分析

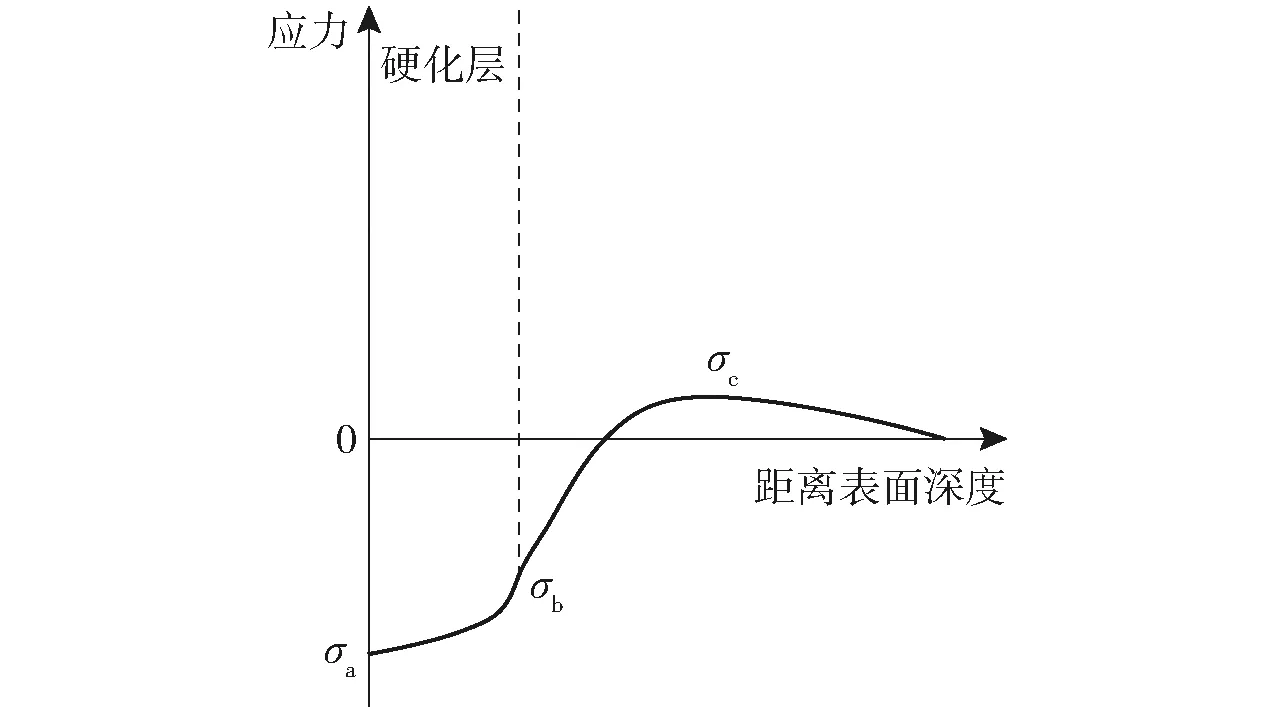

1)机械效应。在金属车削过程中,剪切区发生滑移变形,产生平行于滑移线的剪切屈服应力和垂直于滑移线的正应力,后刀面与工件之间产生摩擦力和与之垂直的正应力。根据力学原理,这两部分力在工件表层以下产生应力场,距离工件表面越近、产生的应力就越大,当应力大于材料屈服极限时材料发生塑性变形,且随着应力的减小、塑性变形程度减小,直到应力小于材料屈服强度时,发生塑性变形的区域就是硬化层。硬化层以下的材料则发生弹性变形。当刀具离开工件硬化层材料发生塑性拉伸、不能恢复到原来的长度,里层材料开始弹性恢复,外层材料受到里层材料的挤压在工件表面产生残余压应力σa,硬化层处产生残余压应力σb. 由于力的平衡作用,里层材料产生残余拉应力σc,如图1所示。

图1 机械效应对残余应力的影响Fig.1 Effect of mechanical effect on residual stress

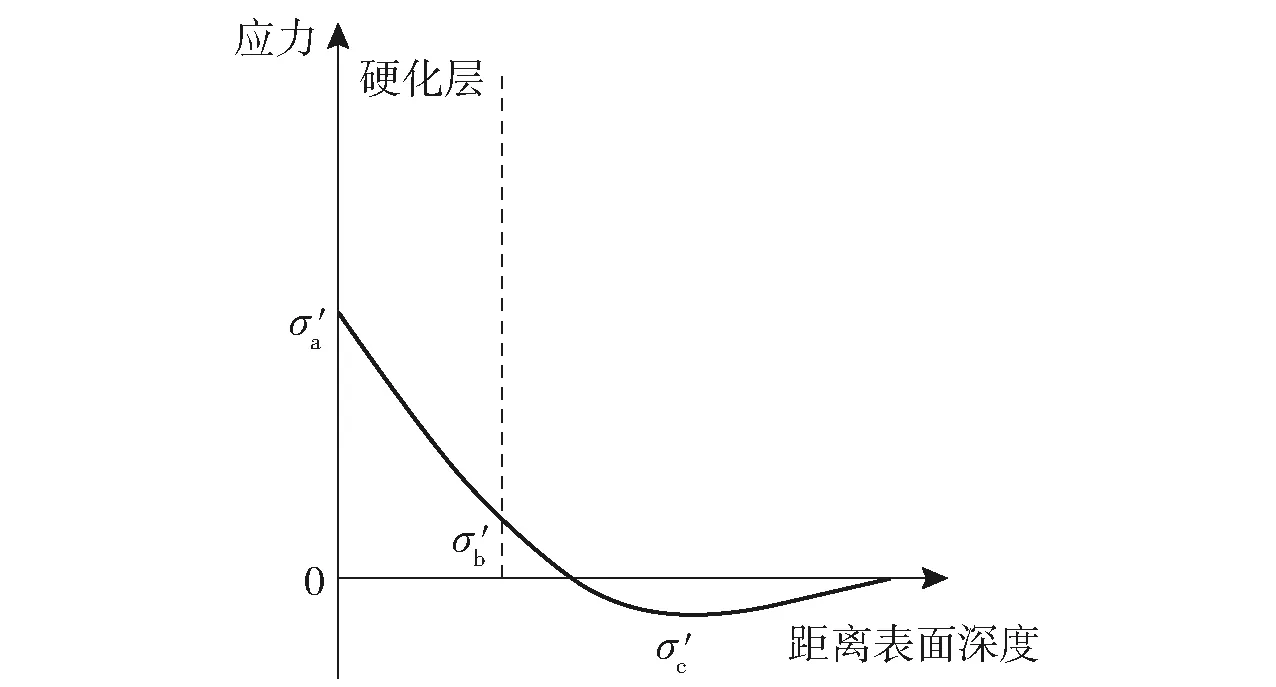

2)热效应。金属成形过程中,剪切区材料发生塑性变形,产生能量、生成大量的热,同时后刀面与工件表面摩擦生热也有大量的热产生,其中第1部分热源一部分传入切屑、另一部分传入工件,第2部分热源分别传入刀具和工件。由于金属切削过程速度很快,热量产生又很大,大量的热量在极短的时间传入工件内部,在工件内部形成较大温差。工件表面受热膨胀而受到里层金属的牵制,从而产生热应力。当热应力超过材料屈服极限时,将使表层金属产生压缩塑性变形,当温度恢复后表层金属不能弹性恢复受里层金属拉伸的作用,在表层产生残余拉应力σ′a,硬化层产生残余拉应力σ′b,里层产生残余压应力σ′c.

需要说明的是,热应力大小取决于表层和里层材料膨胀程度的差值,这个差值越大、产生的热应力也越大,压缩塑性变形也越大,最终工件表面形成更大的残余拉应力。决定这个差值的因素是表层与里层温度的差值,如图2所示。

图2 热效应对残余应力的影响Fig.2 Effect of thermal effect on residual stress

综上所述,残余应力是机械效应与热应力叠加的结果,热应力使工件表面产生残余拉应力,机械效应使工件表面产生残余压应力。

2.3 低温切削条件下残余应力形成过程分析

下面通过分析低温切削条件影响机械效应与热效应,来分析低温切削条件下的残余应力形成过程。

1)低温切削机械效应。机械效应在宏观上表现为切削力对残余应力的影响,切削力的主要形成原因是切削过程中金属滑移剪切的屈服应力。而温度是影响材料屈服强度的主要因素,低温条件下材料屈服应力的增加导致切削力增大,切削力的增加又使加工后工件表面的残余压应力增大。

2)低温切削热效应。根据热传导原理,物体温度差越大,相同时间内传递的热量就越大,即热传导率增大。在低温切削过程中热源与工件的温差较常温切削情况下大,表现为低温切削条件下热量传递效率高,物体热传导率越大,其温度场分布就越均匀。最终表现为低温切削条件下工件表面与里层温度差小、热效应作用减少,工件表面形成更小的残余拉应力。

低温切削条件下机械效应使工件更易于产生残余压应力,而热效应使工件更易于产生残余拉应力。由此可以推断,低温切削条件下工件表面的残余应力向残余压应力发展的趋势。

3 低温切削试验

3.1 试验方案

图3 Hawk数控车床Fig.3 Hawk CNC lathe

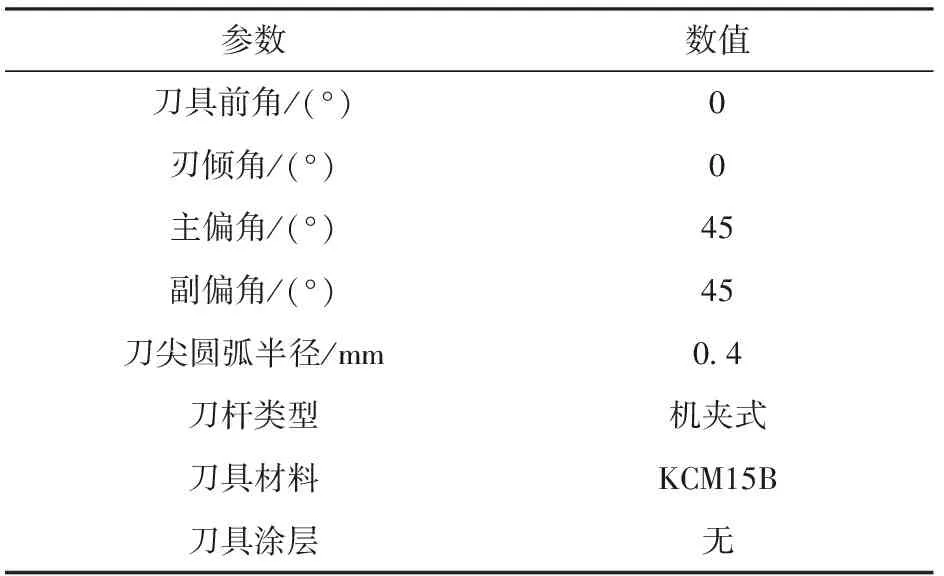

切削试验工件为奥氏体304不锈钢圆柱,直径10 cm、长20 cm. 切削参数为切削深度ap=0.4 mm,进给量f=0.1 mm/r,切削速度v=120 m/min. 切削车床采用德国DMG MORI公司生产的Hawk车床(见图3)。利用电腐蚀法测得残余应力影响层在300 ~350 μm,残余应力影响层小于切削深度,因此试验无需进行残余应力消除。刀具几何参数如表5所示。

表5 刀具几何参数

3.2 残余应力测定

利用邯郸市艾斯特应力技术有限公司研发的X-350A X射线残余应力测量仪(见图4)测量残余应力,利用电解腐蚀装置腐蚀表层材料,该腐蚀装置利用NaCl溶液通过5 V电压、20 mA电流腐蚀金属表面。腐蚀完成后利用千分尺测量某点腐蚀深度,之后在测量点测得残余应力,得到残余应力分布曲线。本文测量残余应力的方向为圆柱工件的轴向。

图4 X-350A X射线残余应力测量仪Fig.4 X-350A X-ray residual stress measuring instrument

3.2 试验结果

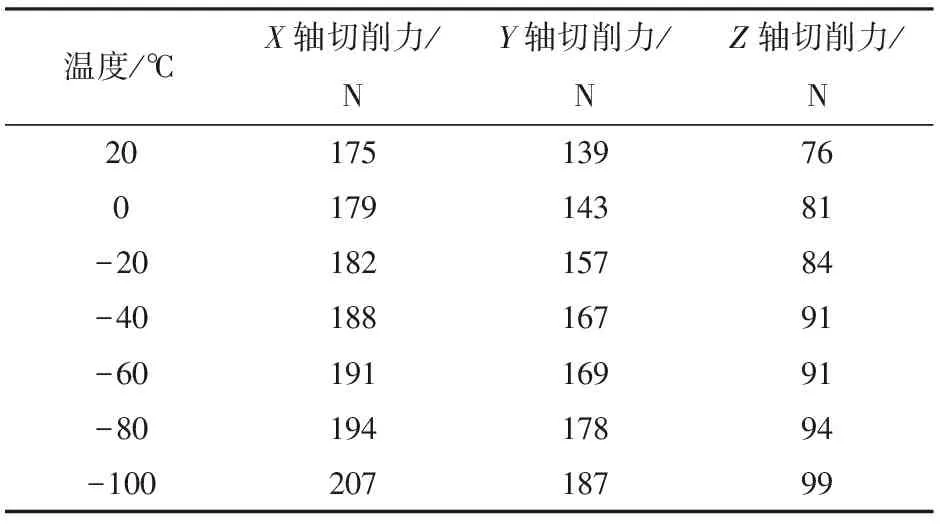

试验中各轴切削力的大小如表6所示。

表6 各轴切削力

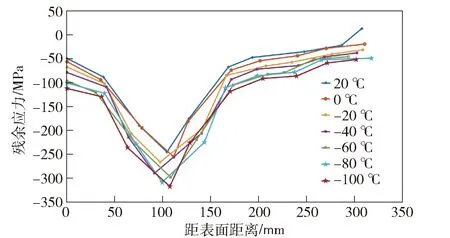

各低温温度下低温切削产生的残余应力分布如图5所示。

图5 残余应力分布曲线Fig.5 Residual stress distribution curves

4 试验结果分析

4.1 机械效应

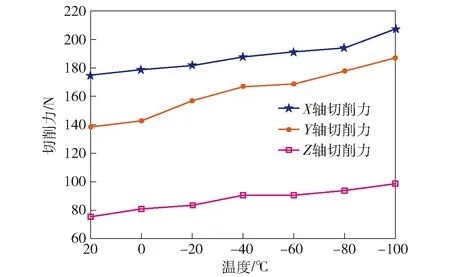

在试验中各轴切削力随低温预冷温度的变化趋势如图6所示。

图6 切削力与预冷温度关系Fig.6 Relationship between cutting force and pre-cooling temperature

观察温度- 切削力曲线可以发现,在本文切削参数下各轴切削力随温度的降低逐渐增加。通过分析切削力可知,低温切削使得机械效应增大,且温度越低、机械效应的效果越明显。这样随着温度的降低,工件残余应力向残余压应力发展的趋势越大。

4.2 热效应

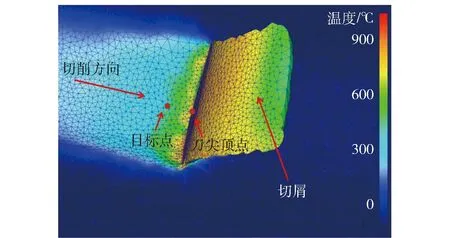

热效应使工件形成残余拉应力,且表面与里层的温度差影响残余拉应力的大小。由于在切削过程中测量工件温度分布极其困难,本文利用金属成形分析软件DEFORM对切削参数为ap=0.4 mm,f=0.1 mm/r,v=120 m/min的车削过程在不同低温温度下进行数值模拟,观察切削过程中热应力影响区域的温度分布(见图7)。

图7 DEFORM车削仿真温度分布Fig.7 DEFORM simulation temperature distribution of cutting

利用DEFORM有限元软件后处理功能,得到同一切削参数下不同低温温度目标点即沿切削速度方向距离刀尖定点0.2 mm处表面温度和距离表面0.3 mm处的温度(残余应力影响层深度),结果如表7所示。

表7 温度梯度与预冷温度关系

通过表7可以看出,随着低温切削预冷温度的降低,工件表面与里层的温度差减少,使得热应力减小,最终由热应力形成的残余拉应力减小。

5 结论

本文研究了低温切削残余应力形成过程,通过试验与有限元技术分析了低温对残余应力影响过程。得到以下主要结论:

1)在不考虑相变情况下,残余应力的形成主要是机械效应与热效应。

2)低温切削使机械效应增强,产生更大的切削力,增大工件表面的残余应力,使工件残余应力向着残余压应力的趋势发展。

3)低温切削使热效应减弱,工件表面温度差减小,从而减小工件表面的残余应力。

4)低温切削使得加工残余应力向着残余压应力的趋势发展,且温度越低,这种趋势越明显。