板坯连铸机扇形段基础框架的结构分析与制造

张进

摘 要:板坯连铸机扇形段基础框架的加工精度会影响到扇形段的安装精度,进而影响板坯连铸机的铸坯质量。该文针对扇形段基础框架的功能使用要求,分析基础框架的结构特点以及在焊接制造加工过程中的质量控制要点,以保证扇形段基础框架在生产过程中所需的结构安全可靠、刚度大和不易变形等功能,满足安装精度和生产工艺要求。

关键词:板坯连铸机;扇形段基础框架;结构特点

中图分类号:TF777 文献标志码:A

0 引言

扇形段基础框架作为地基上的支撑结构,其作用是用于支撑弯曲段下耳轴以及把扇形段按照辊列设计的要求在铸机上支撑组装起来,保证扇形段的对中,并通过底座将铸流导向的作用力传入地基。该文主要介绍了扇形段基础框架的结构特点,分析基础框架在焊接加工过程中的质量控制要点。

1 扇形段基础框架的结构特点

1.1 基础框架组成部件

扇形段基础框架分为弧形段、矫直段、水平段3个基础框架,均采用整体式框架结构。一般板坯连铸机基础框架上安装6组弧形扇形段,2组矫直扇形段,2组水平扇形段。每个基础框架都是由支撑框架、铰接支座、连接梁、圆形鞍座和平座、底座以及通水装置等组成。安装时扇形段坐落在圆形鞍座和平座上,通过推拉式连接螺栓将扇形段固定在基础框架上。

1.2 基础框架特点

支撑框架为无扭转焊接式框架结构,通过上下铰接支座安装在基础上。推拉式连接螺栓可以机械固定扇形段,保证其稳定性。基础框架和扇形段之间的全部接触表面为堆焊表面和不锈钢垫片,通过在基础框架上增减垫片可进行扇形段外弧对中。

1.3 基础框架作用

扇形段基础框架的结构设计可确保每一个扇形段的准确定位和扇形段之间的对中,使相邻扇形段之间的错位较少,对中误差降至最低。扇形段二次冷却所用的冷却水和压缩空气均可通过基础框架自动连接供水和连接空气。扇形段基础框架上的扇形段坐落面采用不锈钢堆焊表面,保证扇形段基础框架在长期使用中各基准点的精度准确,调整和维护量少。

2 焊接及机加工质量控制

2.1 焊接质量控制

2.1.1 焊接规范

扇形段基础框架由于体积大,精度要求高,在其下料、拼装、焊接等环节都应严格把关。

(1)合理规划焊接顺序,布置焊接工装,保证焊接尺寸。

(2)确保落料质量,每个落料的零件坡口尺寸、角度都应符合要求,坡口焊接影响区应无氧化铁皮、焊渣、油脂等。

(3)应严格遵守焊接工艺,根据材料的屈服强度及钢板厚度,进行焊前预热,控制层间温度等。

(4)焊接角焊缝时,在焊根处焊接金属应适当渗透进母材,形成焊接金属沉积;在角焊缝边缘因焊接工艺产生的母材厚度的减少量不应小于最小规定厚度的焊接材料。

2.1.2 弧形段拼接要求

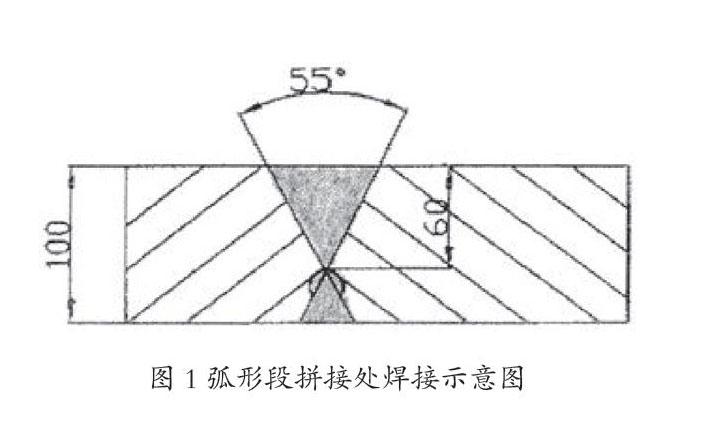

对于弧形段框架,由于其所需的支撑钢板尺寸较大,因此需2块钢板拼接才能完成。拼接示意图如图1所示,对弧形段的拼接要求是。

(1)拼接位置到支撑连接点的最小距离不得小于700 mm,且只允许一道接口。

(2)同一框架的2块钢板不得在相同位置拼接。

(3)焊缝要填满整个钢板的厚度,接头双面坡口焊,坡口55°,背面清根。

(4)焊接表面要与钢板表面打磨光滑,表面是平的,没有裂纹和凹痕等缺陷。

(5)渗透探伤和超声波探伤不得有任何缺陷。

2.2 机加工质量控制

2.2.1 加工要求

扇形段基础框架工件较大,形状较为复杂,尺寸公差及形位公差精度高,加工难度大,一般是放在大型数控龙门铣上或数控落地镗上加工并检测,确保一次性成功。

(1)在机床上划线时,应再次检验毛坯的质量,如发现加工余量不足,及时采取补救措施。

(2)兼顾外形尺寸,各加工面、孔等的余量要均匀。

(3)以每个区域的测量销孔为基准,分别在机床上检测扇形段基础框架下支撑面及侧支撑面是否达到公差要求,测量时注意基准的转换。

(4)由于工件较大,检验人员应随着加工工序的进行状态,随时进行检测,确保加工质量。

3 弧形段基础框架加工示例

以某厂200 mm×1600 mm板坯连铸机加工弧形段为例,弧形段的鞍座和平座的基础定位坐标都是以弧形段浇注圆弧中心(X=0,Y=0)为坐标原点进行测量加工,各基础中心都在以坐标原点为圆心的固定半徑的圆弧上。连接梁基准点坐标(见表1)、供水连接支架基准点(孔φ10H8)坐标(见表2)以及加工基准点坐标(见表3)都是由原点(0,0)定位而来。

4 结语

通过对扇形段基础框架结构特点的分析以及在加工焊接过程中的质量控制,有效地保证了基础框架的结构特性和加工质量,从而保证了扇形段基础框架的整体装配质量,提高了设备的性能和可靠性,有效地延长了基础框架的使用寿命,提高了连铸机作业率。

参考文献

[1]蔡克,邵明华.连铸机基础框架的检验技术分析[J].江苏冶金,2003,31(5):38-39.