背膜工艺占功比对PERC太阳电池效率影响的研究

浙江正泰太阳能科技有限公司 ■ 陈刚 康忠平 江坚 张剑峰

0 引言

随着化石能源的日益枯竭和环境污染的日趋严重,光伏发电以其清洁无污染、取之不尽用之不竭等特点成为国际公认的理想替代能源[1-2]。如今,国际形势日趋复杂,国内政策逐渐收紧,光伏行业内不断洗牌重组,光伏企业的利润已不再是依靠盲目地追求扩产而获得,而是以不断降低电池的生产成本,大力发展高效电池来提升企业自身竞争力,在光伏行业内取得先机。

工业化生产PERC 太阳电池已经是光伏行业的发展趋势。相较于传统工艺生产的太阳电池,PERC 太阳电池的效率提升明显,这主要是因为其工艺是在电池背面生长一层A12O3薄膜作为钝化层,然后在A12O3薄膜表面覆盖一层SiNx薄膜,通过激光开槽的方式使金属电极与硅形成欧姆接触导出电流。从生产工艺来看,PERC 太阳电池新增加的原子层沉积或化学气相沉积A12O3、背面镀膜、激光开槽这3 个工序对电池效率产生了较大影响。

本公司引入了新厂家的A 型416 管式PECVD机台,已完成安装并交由工艺工程师调试。但在正常生产过程中发现,A 型416 管式PECVD 机台生产的电池的光电转换效率较原本B 型308 管式PECVD 机台生产的低0.07%左右,严重影响了电池的性能。虽然A 型416 管式PECVD 机台每炉生产电池的数量较B 型308 管式PECVD 机台增加了108 片,但炉内镀膜的均匀性变差。生产的电池效率低是设备投产过程中亟待解决的问题,因此,本文以A 型416 管式PECVD 机台生产的电池效率偏低为研究对象,重点分析了其与B 型308 管式PECVD 机台的差异,调整了背膜工艺,从而提高了电池效率,改善了电池性能。

1 影响效率的因素分析

PERC 太阳电池是通过激光开槽的方式使金属电极与硅形成欧姆接触导出电流。其背面第一层为A12O3薄膜,厚度约为2~30 nm;第二层为SiNx薄膜,厚度约为100~150 nm,起到保护A12O3薄膜的作用。SiNx薄膜具有高反射率的特点,可以有效反射透射光;且SiNx薄膜中富含H 离子,能够有效钝化背面多晶硅中的悬挂键[3],这样可有效减少背面的载流子复合,从而提高少子寿命,对Voc和Jsc的提升明显。

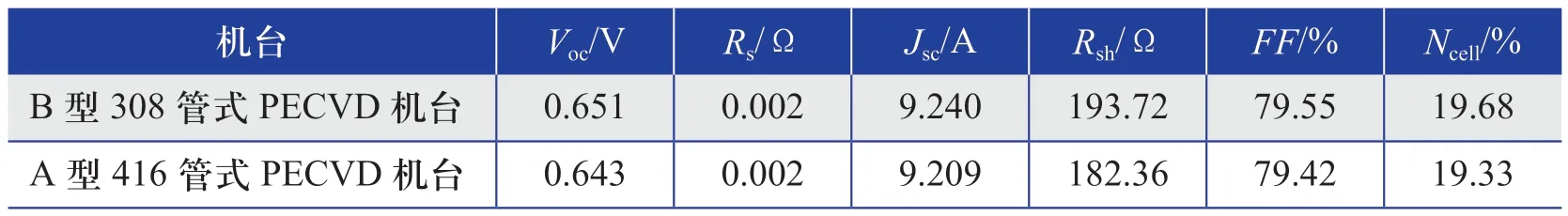

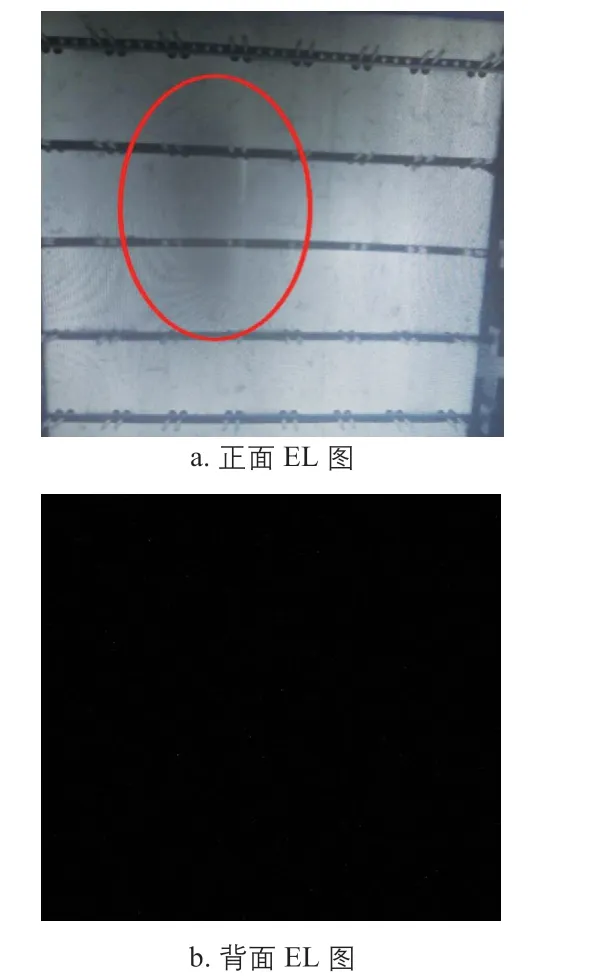

从表1可以发现,A 型 416 管式 PECVD 机台与B 型308 管式PECVD 机台生产的电池的效率存在明显差异。A 型416 管式PECVD 机台生产的电池外观均匀性差,主要是在炉口区域的电池的外观均匀性较差,电池的中间偏薄。对A 型416 管式PECVD 机台炉口区域外观均匀性较差的电池进行效率验证,发现其效率较正常电池低0.35%,且其正面的EL 图像有轻微发暗,如图1所示。由此可以推断,问题在于A 型416 管式PECVD 机台炉口区域的电池外观均匀性较差。

表1 2 种类型的管式PECVD 机台生产的太阳电池的电性能

图1 A 型416 管式PECVD 机台炉口区域的电池EL 图像

A 型 416 管式 PECVD 机台使用的是 416 石墨舟载片,相较于B 型308 管式PECVD 使用的308 石墨舟载片,其增加了长度和宽度,因此增加了工艺功率使镀膜平均功率相同,平均沉积速率相同,但等离子体整体辉光放电均匀性变差,炉尾与电极接触后,炉口区域辉光放电不稳定,局部沉积速率较低,导致电池镀膜不均匀,而膜厚偏薄的区域不能有效反射透射光,背面钝化效果降低,导致Voc和Jsc偏低,降低了PERC 太阳电池的效率。

2 实验设计和结果讨论

为了提高A 型416 管式PECVD 机台生产的电池效率,提出了2 种实验方案。实验采用高佳太阳能公司的156.75 mm×156.75 mm 多晶硅片作为衬底,电阻率为 1~3 Ω·cm,厚度为 200±20 μm。

电池制备工艺依次为:去除RENA 机械损伤层和酸制绒、POCl3磷源管式扩散形成p-n结、干法刻蚀、背面ALD 沉积A12O3钝化膜、正面管式PECVD 沉积SiNx钝化膜、背面管式PECVD 沉积SiNx钝化膜、激光开槽,以及丝网印刷烧结。

制造工艺主要的反应方程式为:

原B 型308 管式PECVD 机台生产的太阳电池的膜厚均匀性为2.56%,效率为19.68%。

2.1 方案1

在A 型416 管式PECVD 机台原工艺压力的基础上提升压力和降低压力。

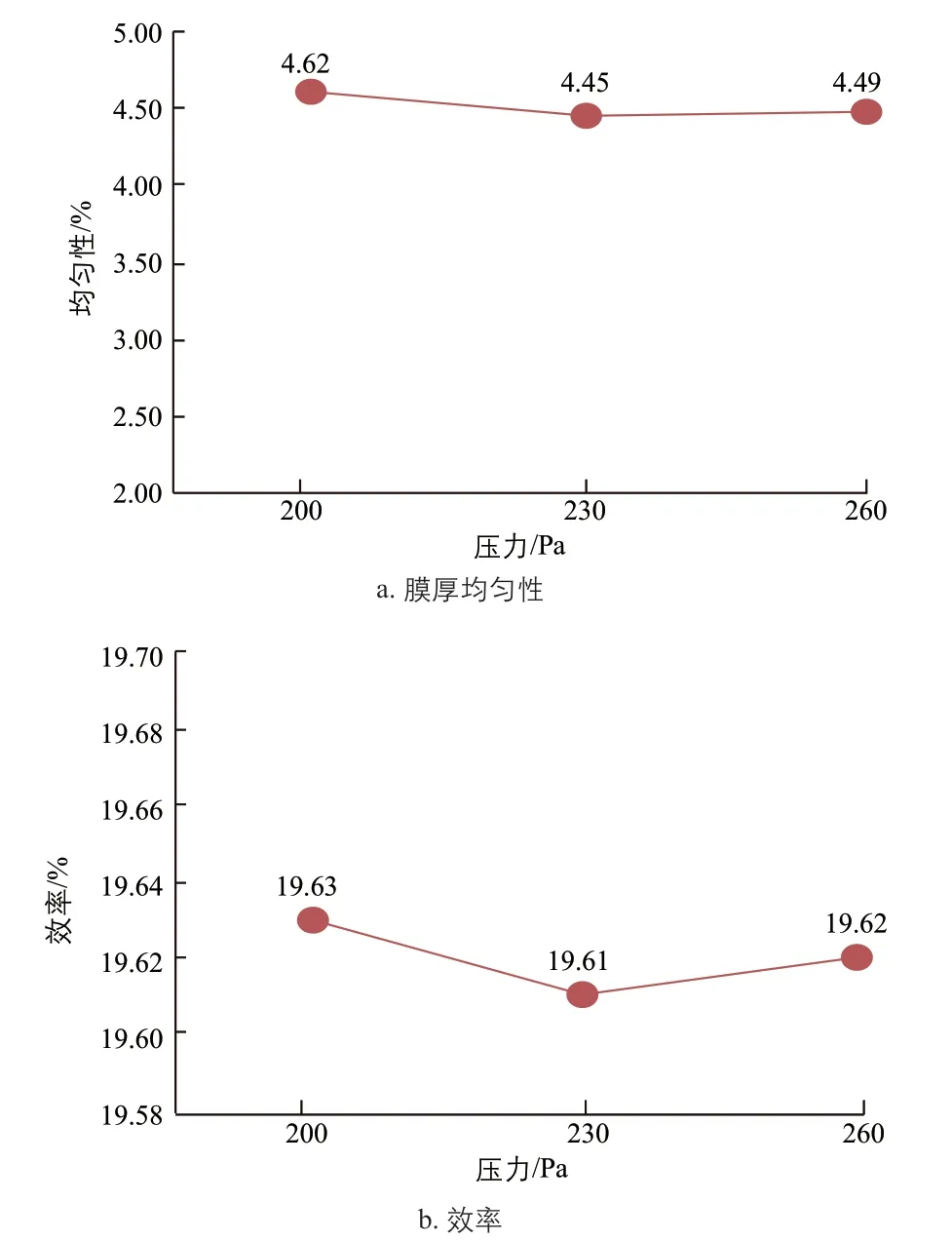

一方面,压力提升后,反应气体浓度增加,生长薄膜的沉积速率较快,电池自身的均匀性较差,容易有干涉条纹产生;另一方面,压力降低后,生长薄膜的沉积速率较慢[4],需要增加淀积时间,以保持膜厚相对稳定。方案1 制备的电池的膜厚均匀性和电池效率如图2所示。

图2 方案1 制备的电池的膜厚均匀性和电池效率

实验结果表明,压力在200~260 Pa 的范围内时,生产的太阳电池背膜外观均匀性无明显改善,且效率未提升。

2.2 方案2

在A 型416 管式PECVD 机台原工艺基础上提升占功比和降低占功比。

一方面,提升占功比后,电池平均功率增加,SiNx薄膜沉积速率会增加,淀积时间需要相应减少,以保持膜厚相对稳定;另一方面,降低占功比后,等离子辉光放电的均匀性会改善,SiNx薄膜沉积速率会降低,使反应易于控制,制备的薄膜均匀,同时需要增加沉积时间,以保持膜厚相对稳定。方案2 制备的电池的膜厚均匀性和电池效率如图3所示。

从图3可以看出,占功比越小,膜厚均匀性越好,效率越高;当占功比降低到4/55 后,背膜外观均匀性有明显改善,效率恢复正常水平;但再继续降低占功比得到的外观均匀性和效率的变化不大。

图3 方案2 制备的电池的膜厚均匀性和电池效率

在实际生产过程中,占功比降低后需要增加沉积时间,以保持膜厚相对稳定,从而导致硅烷和氨气的消耗量增加,使成本上升;在占功比降低的前提下,通过增加瞬时的射频电源功率使平均功率不变,缩短了沉积时间。调整占功比后2种类型管式PECVD 机台生产的电池的电性能如表2所示。

验证结果表明,在原有工艺基础上提升瞬时功率对等离子体辉光放电的均匀性无明显影响,背膜外观均匀性和效率正常,同时提升淀积速率,减少淀积时间,减少硅烷、氨气消耗,节省成本。

表2 调整占功比后2 种类型管式PECVD 机台生产的电池的电性能

3 结论

经研究发现,造成A 型416 管式PECVD 机台较B 型308 管式PECVD 机台生产的电池效率明显偏低的原因是其背膜工艺与416 石墨舟型号工艺不匹配,因此其炉口区域生产出的电池外观均匀性较差,电池中间膜厚较薄,不能有效反射透射光,背面钝化效果降低,且Voc和Jsc偏低,导致电池效率偏低。在工艺的探索中,通过降低背膜工艺占功比使等离子辉光放电稳定均匀,改善了电池外观的均匀性并提升了效率,但同时又造成了沉积时间增加、成本增加的问题;后续通过增加射频电源功率可有效降低淀积时间,使硅烷、氨气耗量恢复正常,并保持电池外观的均匀性和效率正常。