双面PERC单晶硅太阳电池工艺研究

湖南红太阳光电科技有限公司 ■ 周小荣 谢湘洲 刘文峰 周子游 蔡先武

0 引言

目前,钝化发射极背面接触(Passivated Emitter Rear contact,PERC)技术已在晶体硅太阳电池领域批量使用,可商业化生产的PERC 太阳电池效率约在21.5%[1]。据中国光伏产业协会(CPIA)统计,2018年我国PERC 太阳电池产能将超过87.2 GW 。而随着光伏“领跑者”项目的实施,对高效太阳电池的需求量加大,传统的300 W 和305 W 光伏组件(60 片)已不能满足市场需求,市场需要315 W 及更高功率的光伏组件。而当前传统的PERC 太阳电池的提效空间已不大,难有进一步突破[3]。因此,为了满足市场对高功率组件的需求,双面PERC 太阳电池应运而生。

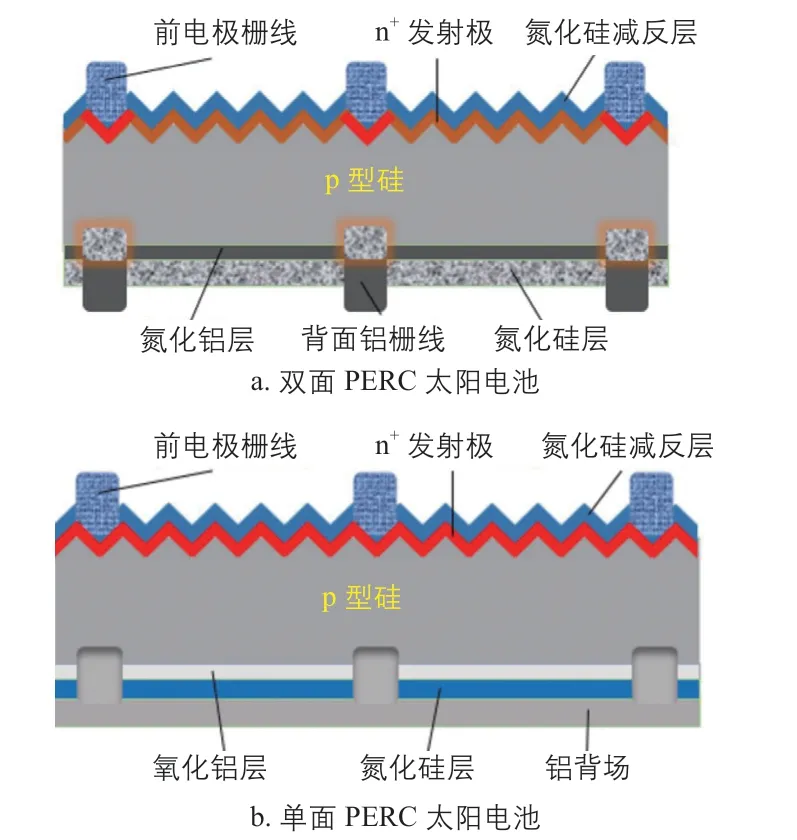

双面PERC 太阳电池(也称PERC+太阳电池)的结构示意图如图1a 所示,其背面采用铝栅线结构,代替常规的单面PERC 太阳电池(图1b)的全铝背场结构。双面PERC 太阳电池正、背面均可受光发电[4],其背面可收集10%~30%[5]的太阳光,每W 组件发电量可增加20%[6],每W度电成本可降低7%~10%[7]。由于双面PERC 技术与现有PERC 产线的兼容度较高,适合大规模量产,是后PERC 时代降本提效的热门技术。

图1 双面与单面PERC 太阳电池的结构示意图

1 实验过程与测试

1.1 实验主设备与仪器

本实验基于单面PERC 太阳电池产线,调整局部工艺生产双面PERC 太阳电池。实验所用主设备和仪器型号如表1所示。

表1 实验所用主设备与仪器型号表

1.2 实验设计

设计原则:在保证双面PERC 太阳电池正面效率无损失或损失较小的前提下,尽可能提高其背面效率。

实验主要探讨背面反射率、背面铝栅线间距和宽度对双面PERC 太阳电池电性能的影响。基于前期大量的梯度实验结果和现有设备的精度范围,来确定适合当前实验的最佳工艺范围。

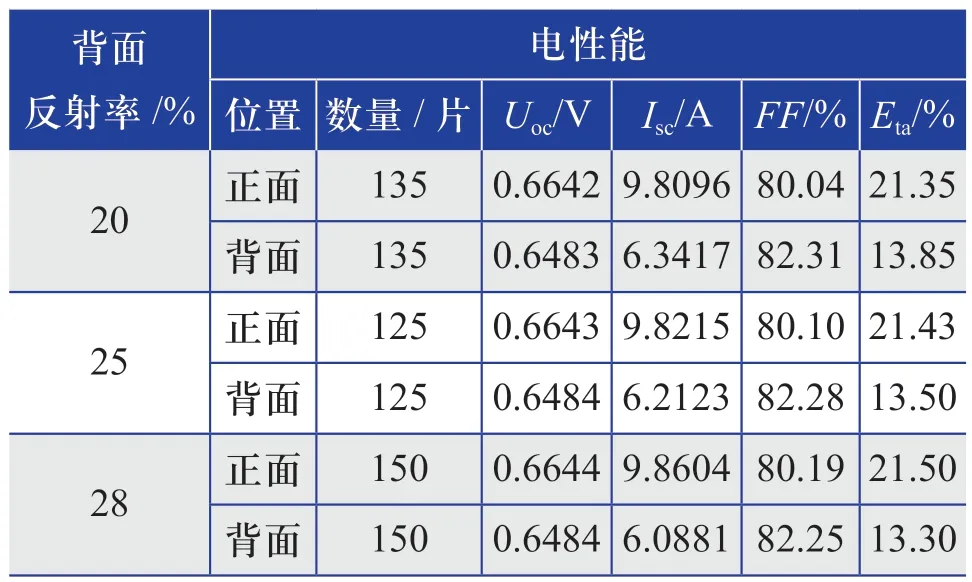

实验参数:激光开膜窗口图形为直线型,开窗宽度为40 μm,激光频率为20 kHz,激光功率介于14~16 W;其余工艺参数均与单面PERC 太阳电池相同。实验共分为3 组,设计方案如表2所示。

表2 实验设计方案

1.3 实验结果测试

运用二次元检测仪来分析背面铝栅线与激光图形的对位偏移情况;运用D8 积分式反射仪测试背面抛光后的背面反射率;通过分选测试仪测试双面PERC 太阳电池正、背面效率。

由于双面PERC 太阳电池正、背面均能接收太阳光,因此,测试其中一面的效率时需要对机台进行黑布处理,以保证测试结果的准确性。

2 实验结果与分析

2.1 不同背面反射率对双面PERC太阳电池电性能的影响

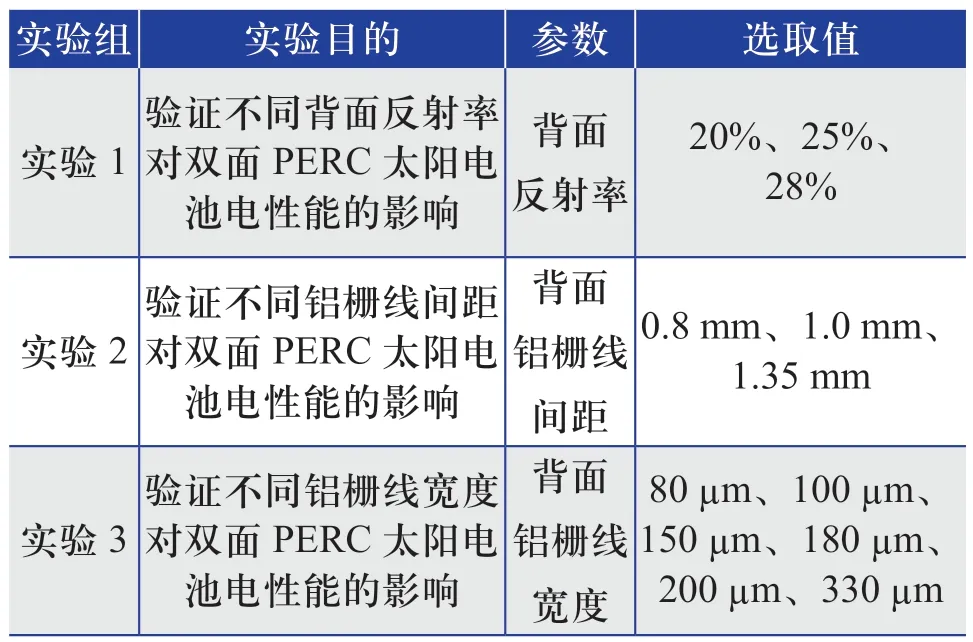

根据前期双面PERC 太阳电池工艺调试结果和现有单面PERC 太阳电池(经背面抛光后)的背面反射率,选取背面反射率为20%、25%、28%的双面PERC 太阳电池,电性能数据如表3所示。

表3 不同背面反射率对双面PERC 太阳电池电性能的影响

由表3可知,双面PERC 太阳电池的背面反射率越低,其背面效率就相对越高,但正面效率的趋势却相反。这与理论情况相符,背面反射率越低,其背面吸光性就越好,背面短路电流就越高,则背面效率就高;但对于正面效率而言,背面反射率降低,正面入射光光子反射路程变短,光吸收变差,短路电流下降较快。因此,不能只考虑背面效率,背面反射率选取太低会浪费电池的正面效率。

后续优化的调控目标是在保证背面微观平整度的同时,通过调整 HF/HNO3的浓度配比适当降低双面PERC 太阳电池的背面反射率。

综上所述,选择背面反射率为28%的双面PERC 太阳电池。

2.2 背面铝栅线间距对双面PERC太阳电池电性能的影响

背面铝栅线间距主要影响电池背面的受光面积和横向传输电阻,因此需要权衡二者的影响。实验选取了铝栅线间距为0.8、1.0 和1.35 mm 的双面PERC 太阳电池,其电性能数据如表4所示。

表4 不同铝栅线间距对双面PERC 太阳电池电性能的影响

由表4可知,背面铝栅线间距越大,背面受光面积就越大,背面效率就越高。但由于背面铝栅线距离的加大,使得收集电子时电子的横向传输电阻就越大,Rs相应增加,使电池正面的FF降低,从而使电池正面效率降低。通过前期梯度实验对比分析,当背面铝栅线间距为 1.0 mm 时,双面PERC 太阳电池可获得较好的正面效率和背面效率,过宽或过窄的铝栅线间距都不利于其综合电性能的提高。

2.3 背面铝栅线宽度对双面PERC太阳电池电性能的影响

根据太阳电池基础原理和工艺设计方案等相关理论,背面铝栅线宽度设计需要满足2 个条件:铝栅线宽度能与激光开膜窗口图形精确对位;背面铝栅线设计需保证电池背面有良好的受光面积,以保证背面效率。

2.3.1 与激光开膜窗口图形精确对位

因丝网印刷定位系统存在精度误差,所以激光开膜窗口图形也会出现畸变。图2为背面铝栅线与激光开膜窗口图形的对位效果图,图中灰色粗线为太阳电池背面印刷的铝栅线,底层紫白色细线为激光开膜窗口的直线。

从图2可以看出,底层紫白色细线并未与灰色粗线完全居中对应,存在偏移;铝栅线宽度越窄,偏移的风险就越大。当铝栅线未印在激光开膜窗口线处时,就不能形成较好质量的局域铝背面场(LBSF);且因为铝浆的特性决定了其不能穿透SiNx:H 膜和AlOx膜,铝栅线与激光开膜窗口图形对位不准,造成电池边角EL 图形出现发黑现象,影响了双面PERC 太阳电池效率,如图3所示。前期实验结果发现,当铝栅线宽度小于150 µm,对位偏移的风险变大。

图2 背面铝栅线与激光开膜窗口图形对位图

图3 因对位不准导致的EL 发黑图像

2.3.2 保证背面有良好的受光面积

铝栅线宽度设计需保证电池背面有良好的受光面积,以保证其背面效率。铝栅线宽度不同时,背面受光面积比和背面效率数据如表5所示。

背面接收的光照量是影响背面效率的关键。由表5可知,背面铝栅线越窄,背面受光面积越大,背面效率越高。不同背面铝栅线宽度下双面PERC 太阳电池的正、背面效率如表6所示。

表5 不同背面铝栅线宽度与背面效率的关系

表6 不同背面铝栅线宽度对双面PERC 太阳电池正、背面效率的影响

综合考虑电池正、背面效率后决定,背面铝栅线宽度选取150 µm。

3 优化后的双面PERC太阳电池中批量实验结果

3.1 中批量实验结果

根据前文实验,优化后的双面PERC 太阳电池工艺参数为:背面反射率为28%,铝栅线间距为1.0 mm,铝栅线宽度为150 µm。根据此工艺参数进行双面PERC 太阳电池中批量实验,并选择与双面PERC 太阳电池正面版式相同的单面PERC 太阳电池作为基准组进行对比。实验相关数据如表7所示。

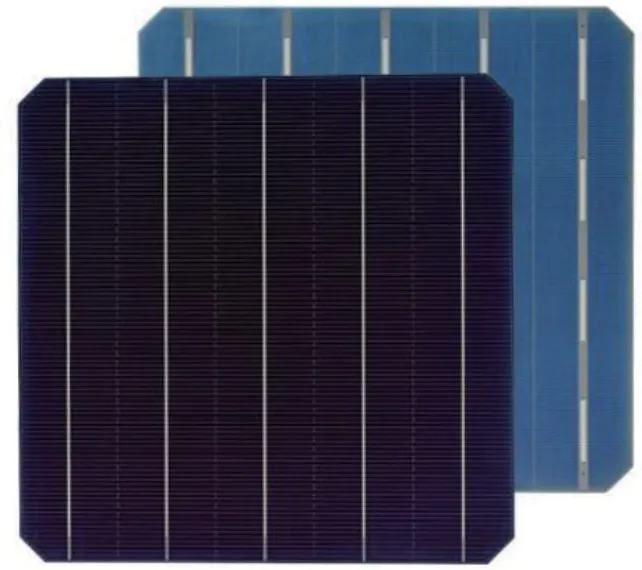

由表7可知,与单面PERC 太阳电池相比,优化后的双面PERC 太阳电池工艺能取得较好的效果:其正面效率损失在0.05%以内,背面效率大于16%,双面因子大于74%。中批量生产的优化后的双面PERC 太阳电池的正、背面如图4所示。

表7 优化后的双面PERC 太阳电池中批量实验结果

图4 优化后的双面PERC 太阳电池正、背面图(深色为正面,浅色为背面)

3.2 后续优化方向

1)优化背面钝化膜AlOx与SiNx:H 的膜厚[8],提高双面PERC 太阳电池正面外量子效率,以提升其正面效率。2)Wöhrl 等[9]通过模拟结果显示,更细的铝栅线是双面PERC 太阳电池的发展方向。在提高对位精度的基础上,需进一步细化优化铝栅线宽度,以形成良好质量的LBSF 层,提高电池的正面效率。3)Kranz 等[10]通过模拟和实验,验证了不同的激光开膜窗口宽度对LBSF层中的空洞和深度的影响。我们后续将设计不同的激光开膜窗口图形来获得质量更好的LBSF 层质量,提高电池的正面效率。

4 结论

本文着重研究了背面反射率、背面铝栅线间距与宽度对双面PERC 太阳电池电性能的影响。通过实验对比,得到背面反射率为28%、铝栅线间距为1.0 mm、铝栅线宽度为150 µm 的优化工艺条件。优化后的双面PERC太阳电池的平均正面效率大于21.7%,平均背面效率大于16%,双面因子大于74%。后续将继续研究从不同角度提高电池的正面效率。