耐油起泡剂的耐油耐盐性能评价*

栾和鑫,向湘兴,何 燕,关 丹,阙庭丽,任 豪,陈权生,徐崇军,杨 龙

(1.中国石油新疆油田分公司实验检测研究院,新疆 克拉玛依 834000;2.新疆砾岩油藏实验室,新疆 克拉玛依 834000;3.中国石油新疆油田分公司数据公司 新疆 克拉玛依 834000)

国内油田整体上步入“双高”阶段,为了维持陆上老油田稳产效益开发,各油田逐步开展三次采油技术,目前已经开展的主要技术有:聚合物驱、碱-表面活性剂-聚合物(ASP)三元复合驱、表面活性剂-聚合物(SP)二元驱、蒸汽驱、SAGD、火驱、气驱等,其中化学驱技术已在大庆、辽河、新疆等地成功应用。化学驱主要通过添加化学药剂来改变注入体系的性质,其中包括扩大波及体积作用的增加驱替液黏度的聚合物驱,在此基础上提高洗油效率的微乳液驱、表面活性剂驱、泡沫复合驱[1-10]、SP 二元复合驱以及ASP 三元复合驱技术等。化学驱技术虽然具有很多优点,但化学驱的强采强注会造成因岩石粒间微粒的运移而带来的储层伤害、化学剂对储层的伤害以及化学剂在采出端处理的环境问题。所以,基于保护环境,减少污染、提高驱油效率等因素考虑,泡沫复合驱技术逐渐得到了广泛的研究与应用[11-14]。泡沫驱具有既可大幅度提高驱油效率又可减轻对环境伤害的优点,但泡沫的不稳定性也是其最大的缺点。泡沫体系的驱油效果主要取决于它的稳定性和流动性[15-19],泡沫遇水后可以稳定存在,遇油后不能稳定存在,这决定了泡沫的选择封堵能力。泡沫经历变薄和聚并的过程,很大程度上影响了泡沫的稳定性[20-25]。随着技术发展,新型的耐油发泡剂在耐油抗盐领域取得了巨大突破[26-27],优良的泡沫剂具有较高的起泡能力,同时析出半衰期和泡沫半衰期都较长,在苛刻条件如含油饱和度较高、高温、高盐等条件仍具有较高的起泡能力和较长的泡沫半衰期。近年来,泡沫遇油破裂不稳定的现象引起人们的关注,泡沫的耐油稳定性成为了泡沫驱提高采收率技术瓶颈。本文通过研究系列耐油抗盐泡沫体系的耐油抗盐性能为泡沫复合驱泡沫剂筛选提供借鉴和指导。

1 实验部分

1.1 材料与仪器

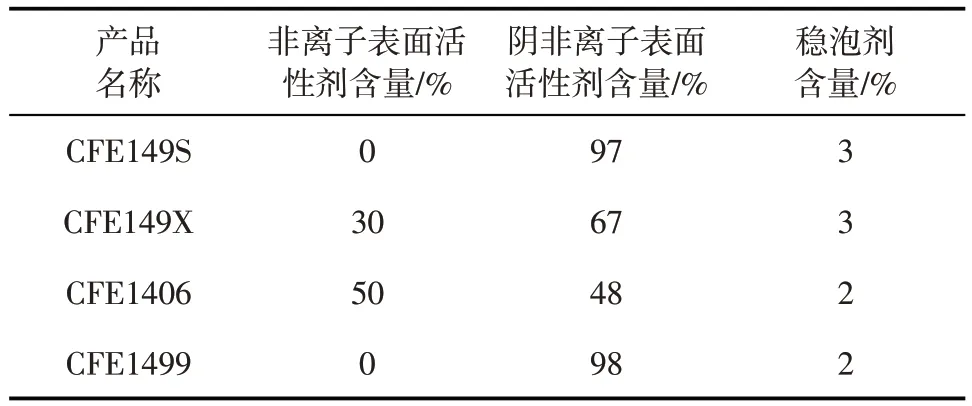

耐油起泡剂 CFE149S、CFE149X、CFE1406、CFE1499,由旌浩公司提供,含量100%,由非离子表面活性剂、阴非离子表面活性剂和稳泡剂辛醇一定比例复配而成,具体如表1所示;氯化钠,氯化钙,均为分析纯;实验用油为新疆某区块井原油(油藏温度40℃,地面原油黏度16.5 mPa·s),实验用水为二级蒸馏水和采出水[矿化度9813.3 mg/L,主要离子Cl-2919、SO42-226.7、Ca2+16.5、Mg2+16.92,K++Na+3300]。

VSA2000型吴茵搅拌器,北京尧顺电气科技有限公司。

表1 4种耐油起泡剂的组成

1.2 起泡剂的起泡性能测定

采用去离子水配制一定质量浓度的耐油起泡剂溶液,然后取100 mL 溶液放入锥形瓶中,利用吴茵搅拌器搅拌60 s后,将泡沫液倾倒入在40℃水浴锅中的1000 毫升的量筒里,泡沫全部留入量筒后读出泡沫体积,记录全部泡沫衰减1/2 体积所需要的时间。

采用采出水配制一定浓度的耐油起泡剂溶液,按一定体积比分别取原油和起泡剂溶液(共计100 mL)放入锥形瓶中,利用吴茵搅拌器搅拌60 s后,将泡沫液倾倒入在40℃水浴锅中的1000 mL 的量筒里,泡沫全部留入量筒后读出泡沫体积,记录全部泡沫衰减1/2体积所需要的时间。

2 结果与讨论

2.1 空白条件下起泡剂的泡沫性能

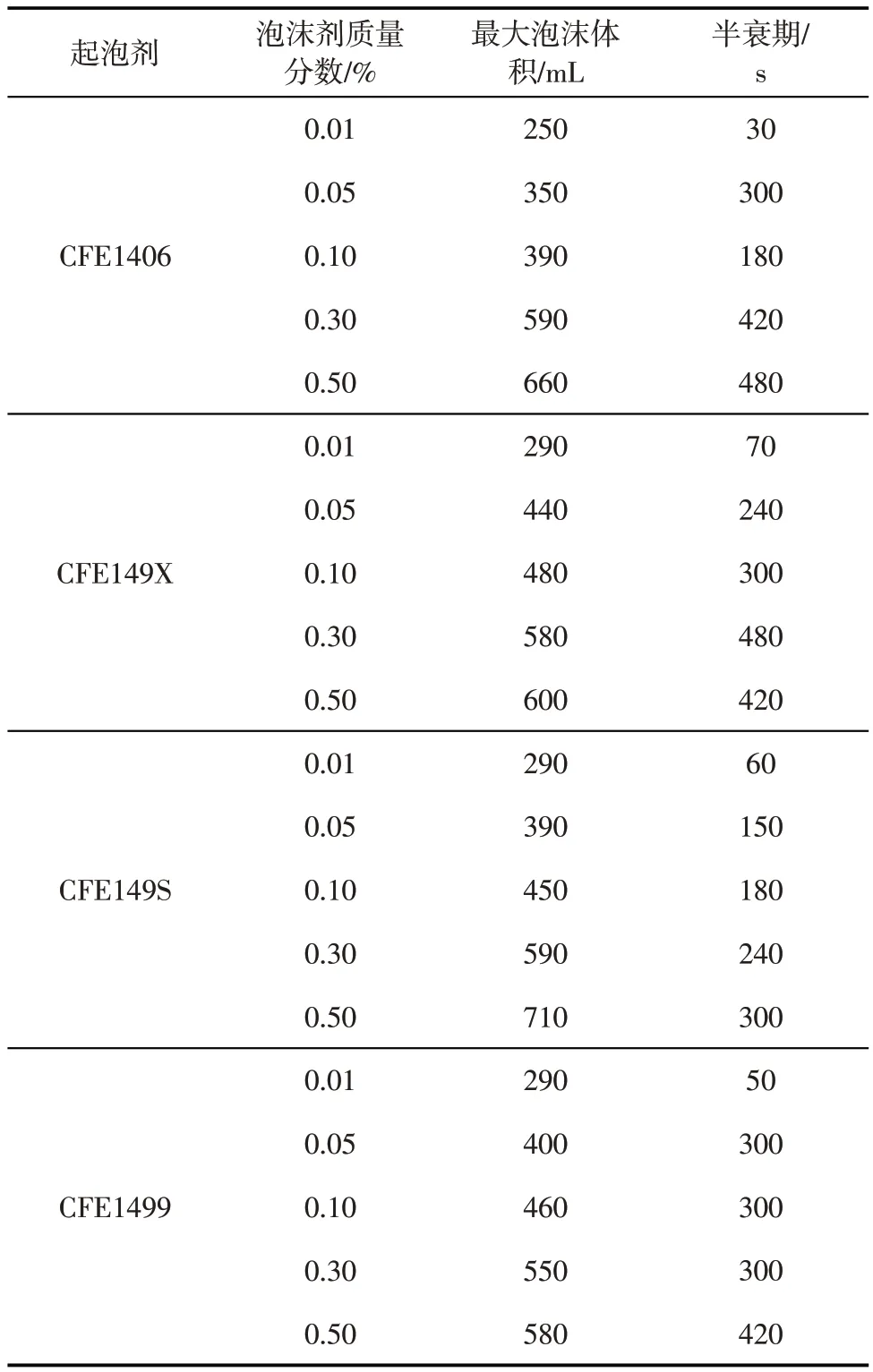

不同质量分数的起泡剂溶液的最大起泡体积和半衰期见表2。随着起泡剂质量分数的增加,最大泡沫体积逐渐增大,在质量分数为0.01%数0.50%范围内,起泡剂的最大泡沫体积是自身溶液体积的2数6倍,表现出很好的发泡性能;泡沫半衰期随着起泡剂质量分数的增加逐渐增大,但整体上看泡沫稳定性相对较差,行业认为泡沫半衰期在900 s 以上的起泡剂具有较好的稳泡性能。四种表面活性剂中CFE149X 在起泡和泡沫半衰期方面相对较好。

表2 4种起泡剂的泡沫性能

2.2 起泡剂的耐油性能

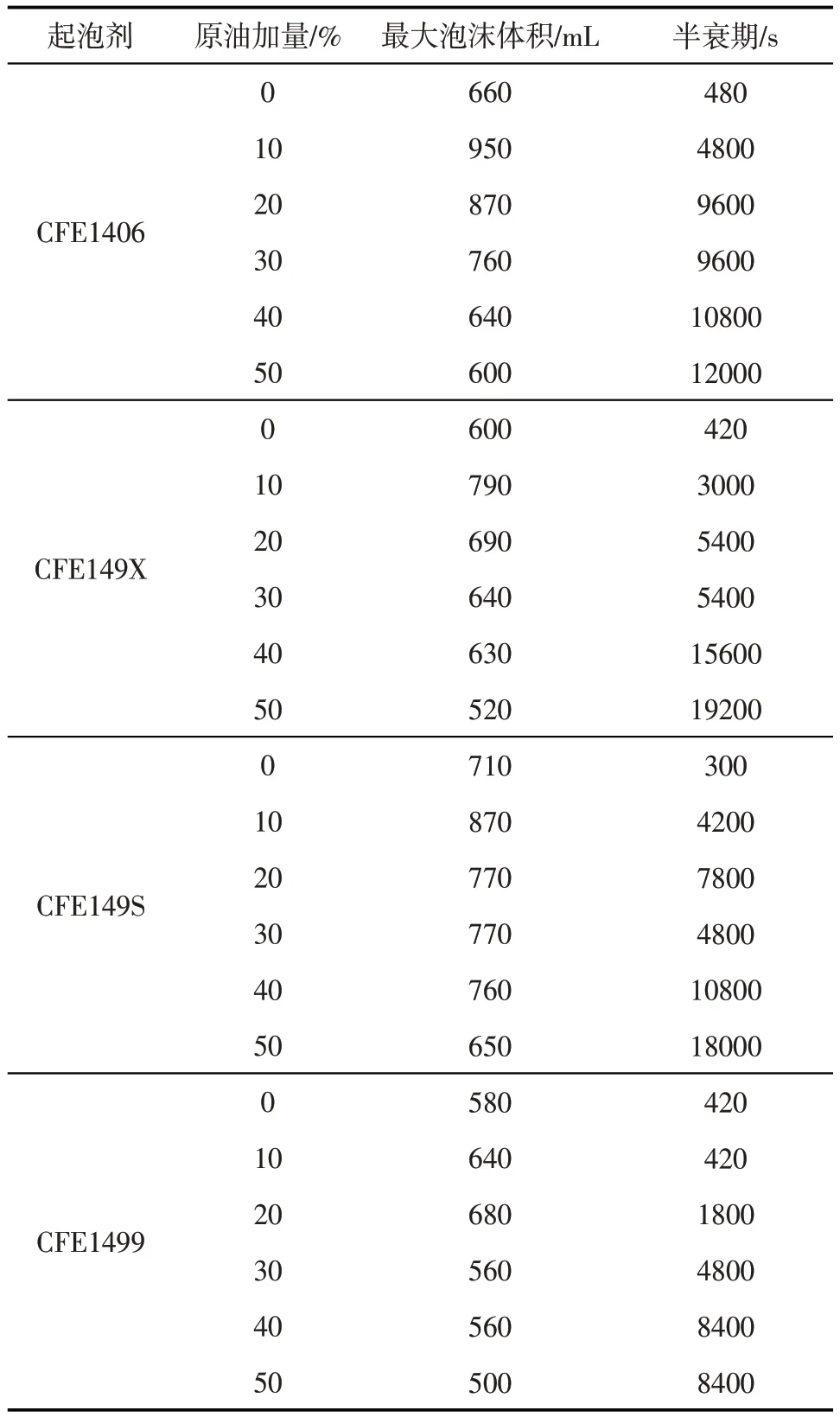

为了考察原油对起泡剂泡沫性能的影响,在质量分数0.5%的起泡剂溶液中添加不同量原油,考察原油加量对起泡液的最大发泡体积和泡沫半衰期的影响,结果见表3。随着原油加量的增大,最大泡沫体积先增大后降低,4 种起泡剂在油含量为10%数20%时表现出了很好的起泡性能,最大泡沫体积是自身的5数9倍,远远高于空白实验的2数6倍;泡沫半衰期随着原油加量的增大而逐渐增大,表现出了非常好的稳泡性能。质量分数0.5%的CFE1406、CFE149X、CFE149S 溶液中加入10%的原油时的最大泡沫体积最大,而CFE1499溶液中加入20%时的最大泡沫体积最大;泡沫半衰期随着原油加量的增大逐渐增大,有油存在时的泡沫的半衰期是无油时的1数60 倍。综合考虑,在含油条件下4 种表面活性剂中CFE149X具有较好的起泡、稳泡性能。耐油起泡剂CFE149X是以非离子表面活性剂、阴非离子表面活性剂和稳泡剂辛醇按一定比例配制的复合型表面活性剂,其中直链烷醇作为稳泡剂,可有效增加液膜的弹性,防止液膜破裂造成的气泡合并变大,使其界面效能更高,原油中的活性组分很难完全侵占界面,降低了液膜排液速度。另外,在搅拌作用下,该耐油起泡剂与原油发生了乳化作用,改变了原油的性质,油在泡沫里形成乳化油,乳化油的假乳液膜也增强了泡沫的稳定性。

表3 原油加量对CFE1406起泡剂性能影响(起泡剂溶液质量分数0.5%)

2.3 起泡剂的抗盐性能

2.3.1 氯化钠浓度对泡沫性能影响

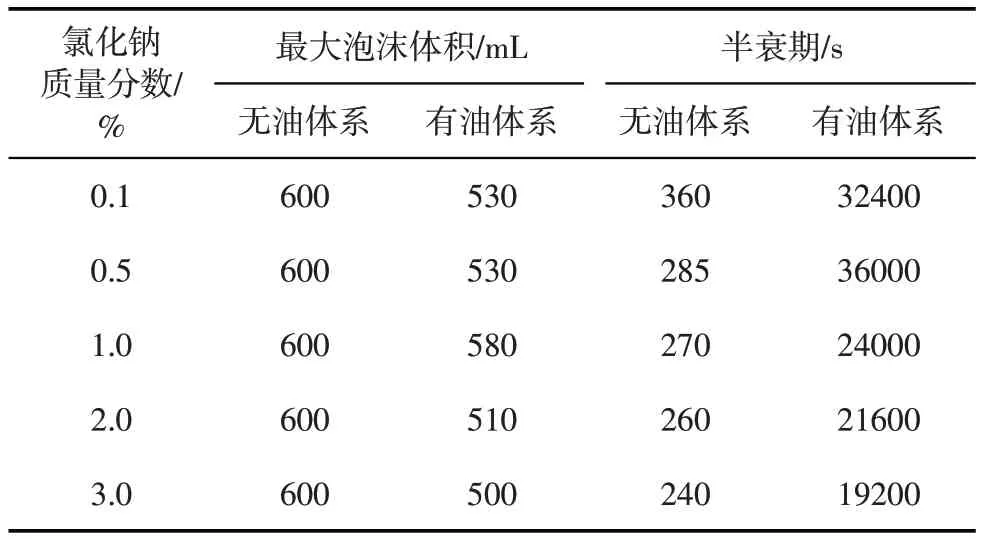

用不同质量分数的(0.1%数3%)的氯化钠溶液配制质量分数0.5%的CFE149X 溶液,分别考察氯化钠浓度对空白CFE149X 溶液和原油+CFE149X溶液(体积1∶1)体系的最大泡沫体积和半衰期的影响,结果如表4所示。在CFE149X 质量分数为0.5%、无油条件下,氯化钠含量在0.1%数3%范围内,CFE149X溶液的最大泡沫体积基本不受氯化钠含量的影响,均为600 mL;但泡沫半衰期随着盐含量的增加而逐渐降低。有油条件下(含油量50%),最大泡沫体积较无油条件下的略低,且随着盐含量增加先增大后减小,在500 mL 以上,泡沫半衰期随着盐含量增加先增大后降低。与无油存在时对比发现,有油存在时最大泡沫体积略有降低,但泡沫稳定性却显著增强,泡沫稳定性增强了67数126倍。起泡剂CFE149X由30%的非离子表面活性剂、67%的阴非离子表面活性剂和3%的稳泡剂辛醇组成,泡沫的液膜存在双电层结构,电解质存在时会压缩双电层结构,迫使泡沫排液速度加快,泡沫变薄,加速破裂。由于原油的存在剪切过程中会存在乳化,乳化后液膜黏度增大,增强了液膜强度,稳泡性能增加。

表4 氯化钠浓度对CFE149X泡沫性能的影响(CFE149X质量分数0.5%)

2.3.2 氯化钙浓度对泡沫性能影响

用不同质量分数的(0.01%数0.30%)的氯化钙溶液配制质量分数0.5%的CFE149X 溶液,分别考察氯化钙浓度对空白CFE149X 溶液和原油+CFE149X溶液(体积1∶1)体系的最大泡沫体积和半衰期的影响,结果如表5所示。在CFE149X质量分数为0.5%、无油条件下,氯化钙含量在0.01%数0.3%范围内,最大泡沫体积基本不受氯化钙含量的影响,基本维持在610 mL,但泡沫半衰期随着盐含量增加先降低后趋于平衡。氯化钙和氯化钠对CFE149X 的稳泡性能影响均较小,泡沫半衰期在300 s左右。有油条件下(含油量50%),最大泡沫体积随着氯化钙含量增加而逐渐减小,但泡沫半衰期随着氯化钙含量增加先增大后显小,氯化钙含量为0.05%时泡沫半衰期最大,氯化钙含量继续增大时泡沫半衰期明显减小。与无油存在时对比发现,有油存在时泡沫发泡体积略有降低,但泡沫稳定性却显著增强,泡沫稳定性增强了23数60倍,界面稳定性增强机理与氯化钠存在的机理相同。

表5 氯化钙浓度对CFE149X泡沫性能的影响

耐油起泡剂CFE149X 中的直链烷醇作为稳泡剂可有效增加液膜的弹性,防止液膜破裂造成的气泡合并变大;非离子表面活性剂可有效提升起泡剂的耐盐性,但是非离子泡沫剂在高温条件下的溶解度较差,需要阴离子组分的增溶,阴非离子表面活性剂具有很好的耐油、耐盐性能,但是合成步骤多,成本高,基于成本和和性能考虑,可根据油藏性质适当增加其含量。

3 结论

以非离子表面活性剂、阴非离子表面活性剂和稳泡剂辛醇按一定比例配制的耐油起泡剂,在含油条件下仍可表现出了较好的起泡性能和稳泡性能。油含量在10%数20%范围内时耐油起泡剂表现出了很好的起泡性能,最大发泡体积是自身的5数9 倍,泡沫半衰期随着油含量增加逐渐增大。与无油存在时相比发现,有油存在时泡沫发泡体积略有降低,但泡沫稳定性却显著增强。该耐油起泡剂具有较好的抗盐性能,可根据油藏性质适当调配各组分含量,为泡沫复合驱提供优良的耐油抗盐起泡剂产品。