乳液型聚合凝胶调驱体系性能评价*

易文君,刘文辉,李 翔,铁磊磊,侯吉瑞,赵凤兰

(1.中国石油大学(北京)提高采收率研究院,北京 102249;2.中国石化海相油气藏开发重点实验室,北京 102249;3.石油工程教育部重点实验室,北京 102249;4.中海油田服务股份有限公司,天津 300450)

海上油田平台生产作业空间有限、生产井距大、井段长,淡水缺乏。由于海上水驱采收率仅18%数25%,采取的强注强采等措施既不利于水驱,又会加剧油藏非均质性及水驱指进程度[1-5]。当油田开采进入中后期,由于地层的非均质性强,注入水大部分被高渗透层及层内微观孔隙吸收,导致较低的波及体积和驱油效率[6-8]。为了提高注入水的波及体积和驱油效率,将中低渗透层中仍有高含量的储油开采出来,通常向注水井中加入化学剂,对高渗透层进行一定程度的封堵[9-11]。目前陆上油田应用的调剖堵水、深部调剖(调驱)技术不能满足海上平台作业要求,需深入开展适合海上油田特点的调剖堵水技术研究[12]。

弱凝胶体系调驱技术是通过降低油田高渗透层渗透率、提高水驱波及系数、改善水驱开发效果来实现原油稳产的重要手段[13],是在本体凝胶和胶态分散凝胶的基础上发展起来的一种调剖剂,由交联剂和低浓度的聚合物组成,以分子间交联为主及分子内交联为辅的三维网络结构交联体系[14]。弱胶型调剖剂的控水増油机理为:封堵高渗条带,使注入水绕流至中、低渗透层,起到调剖作用[15-16];弱交联强度的凝胶在后续注入水的推动下在高渗透层中缓慢运移,起到驱油作用[17]。因此,弱凝胶型调剖剂具有良好的液流导向性和控速性,在水驱油藏中起到调剖和驱油的双重作用,可以作为海上油田的调驱剂[18-19]。目前实验室关于乳液型聚合物抗剪切性、稳定性的研究大多基于静态实验,本文通过1 m填砂模型封堵性实验进一步研究了乳液型聚合凝胶调驱体系的抗剪切性、稳定性及对填砂模型的封堵性,并比较了乳液型聚合物凝胶体系对不同渗透率岩心的驱油能力。

1 实验部分

1.1 材料与仪器

ZX-20乳液型聚合物,水解度20%、相对分子质量1500×104,垦利油田现场;交联剂I(苯酚)、交联剂II(乌洛托品),北京庆凯华丰科技开发有限公司;垦利海上油田模拟地层水,矿化度4400 mg/L,含4000 mg/L CaCl2、400 mg/L NaCl;填砂模型露头砂,0.125 mm(120 目),江苏拓创科研仪器有限公司;人造均质岩心,长0.300 m、宽0.045 m、高0.045 m,气测渗透率分别为1000×10-3、3000×10-3、5000×10-3μm2;联合站原油配制的模拟油,在65℃下的黏度为88.7 mPa·s。

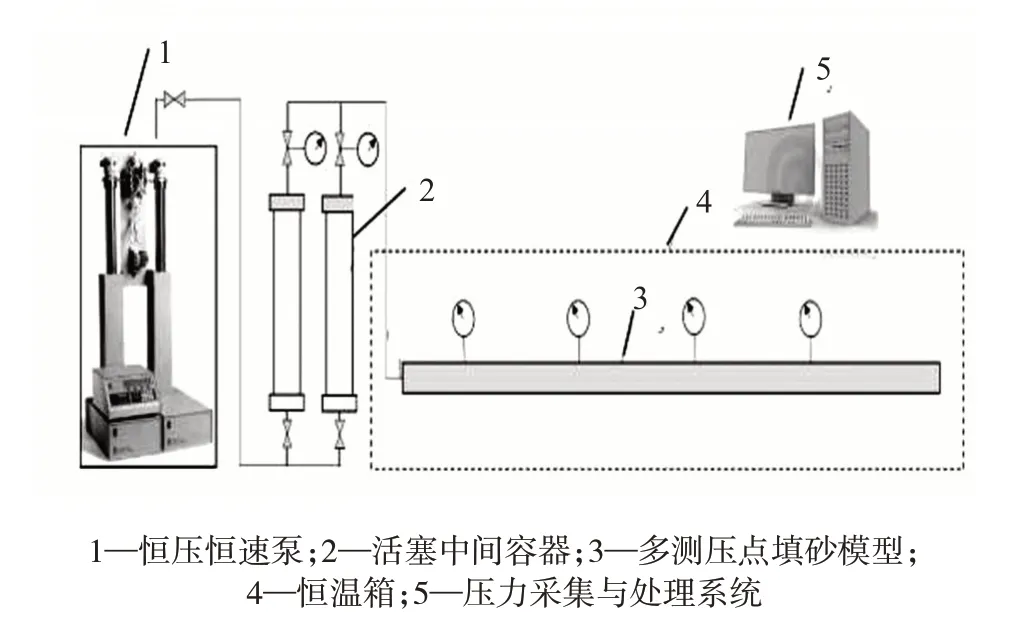

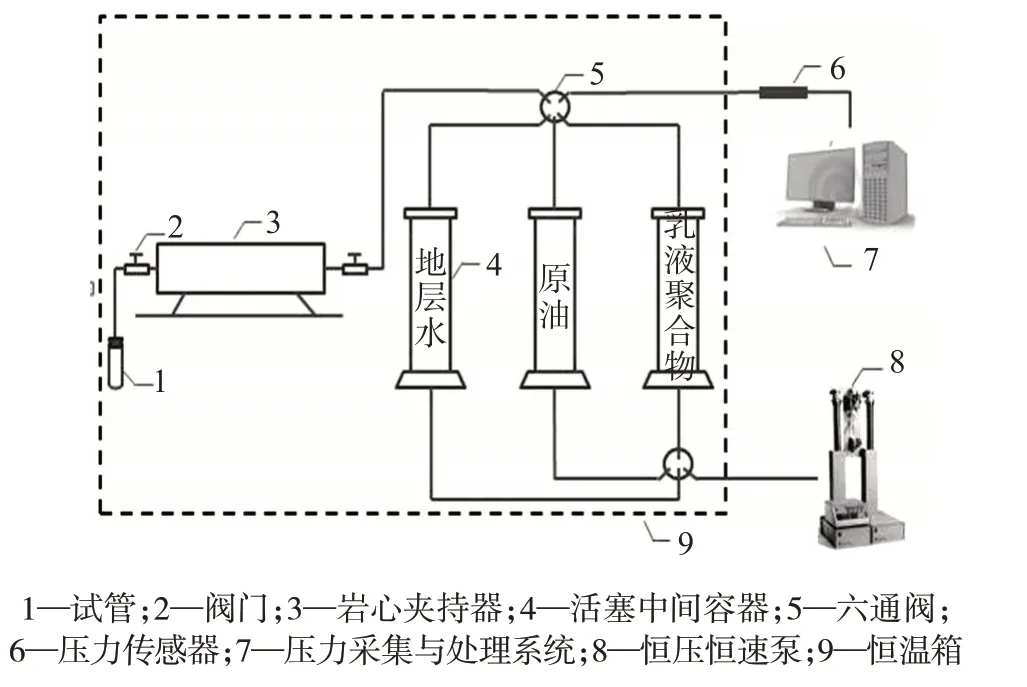

BSA224S 型天平,德国 Saorius 公司;EURO-ST 20 D S025搅拌器,德国IKA公司。MCR301型界面流变仪,奥地利Aton Paar 有限公司;多测压点填砂模型,江苏海安石油科研仪器有限公司,工作压力0数15 MPa,直径2.5 cm、长100 cm,填砂模型主体上设计了7 个测压点,分别位于距离注入端5、10、25、35、50、65和80 cm处,实时监测注入动态状况,本实验封堵条件下选取的测压点为10、35、50 和80 cm,实验流程图见图1。驱油装置如图2所示,含岩心夹持器1个,活塞式中间容器3个,六通阀2个,管线若干,手动计量泵1个,高精度压力传感器及配套计算机设备等。

图1 聚合物弱凝胶封堵性能评价实验流程图

图2 驱油装置示意图

1.2 实验方法

(1)黏度的测定

在恒速搅拌(400 r/min)的烧杯中配制100 mL 2000 mg/L 的乳液型聚合物溶液。同样,按照交联剂比例配制乳液型聚合物凝胶体系200 mL;置于65℃恒温箱内熟化24 h 后,选用界面流变仪19686转子,在剪切速率为7.34 s-1的条件下测量乳液型聚合物的黏度;将聚合物溶液或凝胶体系放入65℃恒温箱中,测量不同时间段乳液型聚合物和乳液聚型合物凝胶体系的黏度。放置一段时间后的黏度与配液24 h的初始黏度之比即为黏度保留率。

(2)填砂模型封堵实验

选取目标油层对应的露头砂,抽真空,饱和地层水,计算孔隙体积,再按达西定律测量填砂模型水测渗透率;将其放入65℃恒温箱中,分别以0.4、0.65、0.9 mL/min(等效渗流速率分别为3、5、7 m/d)的流速向填砂模型内注入地层水,至模型内部压力平稳;同时以相同的流速向填砂模型中分别注入0.35 PV乳液型聚合物前置段塞、0.4 PV熟化后的乳液型聚合物弱凝胶调驱体系及0.1 PV 乳液型聚合物后置段塞,记录驱替过程中压力的变化;关闭注入端和采出端,在65℃恒温箱中放置20 d后再次以相同的流速向填砂模型内注入后续水,记录驱替过程中压力的变化。

(3)乳液型聚合物驱油性能评价

建立束缚水,测量岩心水测渗透率,将岩心置于65℃恒温箱内饱和油,老化48 h,再按筛选出的流量水驱至含水率98%,计算水驱效率;注入0.5 PV熟化后的凝胶段塞,记录出口端的出油量,计算注入弱凝胶过程中的驱油效率;密闭放置15 d,在相同流量下继续水驱至含水率98%。对比相同注入速率下,渗透率为 1000×10-3、3000×10-3和5000×10-3μm2岩心驱油的采出程度。

2 结果与讨论

2.1 乳液型聚合物凝胶体系筛选

2.1.1 乳液型聚合物的稳定性

乳液型聚合物溶液黏度随时间的变化见图3。乳液型聚合物溶液黏度在放置5数10 d 的变化较小,10 d后溶液黏度随时间的延长缓慢下降,31 d时乳液型聚合物的黏度保留率为71.15%。

图3 乳液型聚合物溶液黏度随时间的变化

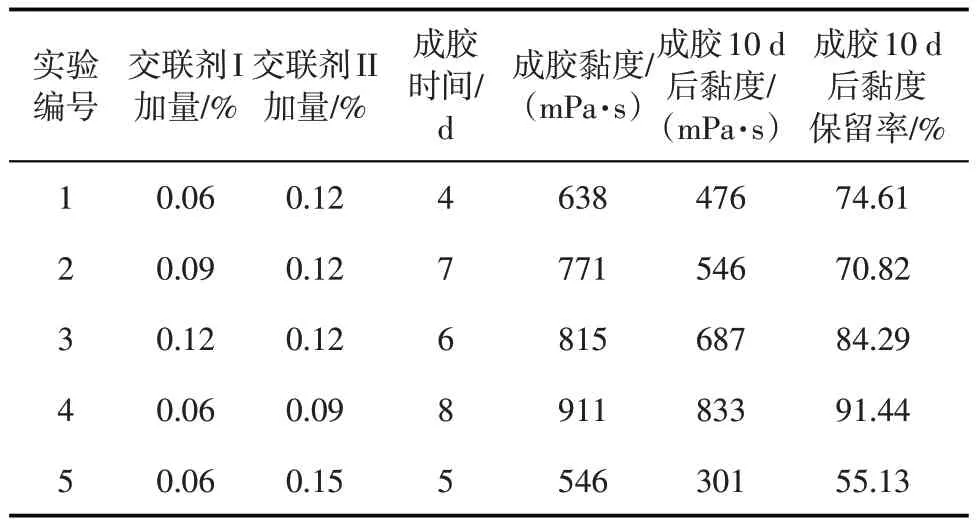

2.1.2 交联剂加量

交联剂对聚合物凝胶体系黏度的影响见表1。从表1数据可见,实验4 和实验2 的成胶时间最长,分别为8 d 和7 d;从成胶黏度来看,实验2、3 和4 的成胶黏度分别为771、815、911 mPa·s,其中实验4中交联剂1 和交联剂2 的质量比为2∶3,成胶黏度最大,交联剂用量最少;从成胶稳定性来看,实验4 成胶10 d 后的黏度保留率最高。实验5 中凝胶体系10 d后的黏度保留率较低,且成胶时间较短,不符合弱凝胶调驱体系要求。乳液型聚合物凝胶体系适合的配方为:0.06%交联剂I+0.09%交联剂II+2000 mg/L乳液型聚合物,后续实验均按此配方进行。

表1 交联剂加量对聚合物凝胶体系黏度的影响

2.2 乳液型聚合物凝胶的封堵性

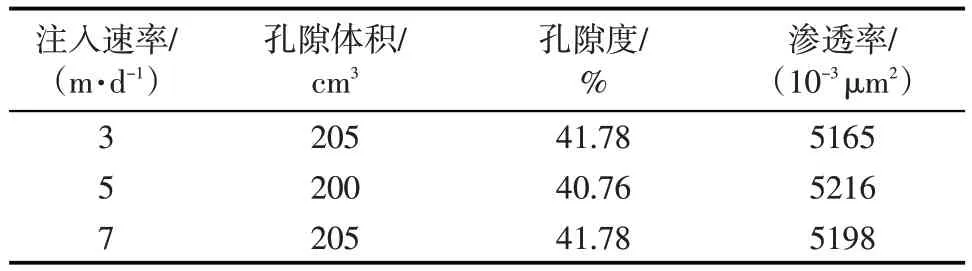

乳液型聚合物凝胶体系封堵实验中填砂管物理模型参数如表2所示。填砂模型水测渗透率分别为5165×10-3、5216×10-3、5198×10-3μm2,孔隙度分别为41.78%、40.76%、41.78%,符合海上油田高孔高渗的油藏特点。

表2 不同注入速率封堵实验填砂管物理模型参数

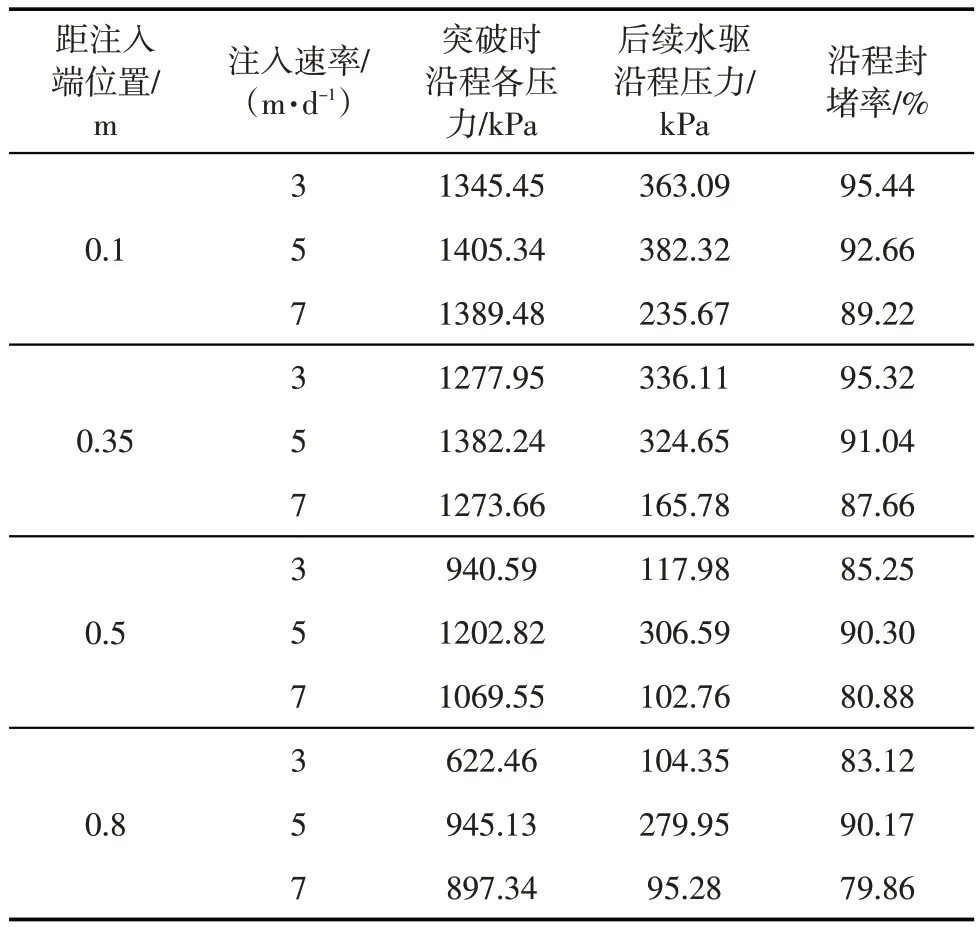

由填砂管模型封堵性评价实验结果(表3)可见,注入速率为3 m/d时,水驱突破时各测点压力分别为1345.45、1277.95、940.59、622.46 kPa,填砂管模型入口端封堵率达到95.44%,但出口端封堵率只有83.12%。由于注入速率过慢,后续水驱过程中出现前端突破压力过高,而后端突破压力低,造成填砂模型前端封堵性能好而后端封堵性能差的现象。注入速率为5 m/d 时,水驱突破时各测点压力分别为1405.34、1382.24、1202.82、945.13 kPa,填砂模型出口端的封堵率为90.17%,且沿程封堵率均超过90%,封堵性能相对较强,乳液型聚合物凝胶体系在模拟地层环境下具有一定的抗剪切性。注入速率为7 m/d时,水驱突破时各测点压力分别为1389.48、1273.66、1069.55、897.34 kPa。由于注入速率过快,造成注入凝胶体系过于分散,后续水驱过程中压力下降较快,且压力值明显低于3 m/d及5 m/d的填砂模型,沿程封堵率约80%,乳液型聚合物凝胶体系封堵性能相对较弱。注入速率较低,沿程封堵率差别大,段塞深部封堵性减弱;注入速率较高,沿程封堵率较低,体系耐冲刷能力下降,封堵性变弱;水驱、乳液型聚合物弱凝胶体系驱适宜的注入速率为5 m/d。

表3 距注入端不同距离乳液型聚合物凝胶的封堵率

2.3 乳液型聚合物凝胶的驱油性能

由均质岩心驱油实验结果(表4)可见,注入相同乳液型聚合物凝胶段塞(0.5 PV)后,渗透率为1000×10-3、3000×10-3及5000×10-3μm2的岩心采出程度增幅分别为8.32%、16.95%和20.78%,采出程度增幅差异明显。相同注入量下,随着渗透率的增大采出程度增幅逐步增加。岩心渗透率降低,孔隙半径减小,凝胶体系受多孔介质的剪切效果增强,封堵效果减弱。岩心渗透率为5000×10-3μm2时,乳液型聚合物凝胶的驱油效果较好。

表4 乳液型聚合物凝胶均质岩心驱油实验结果

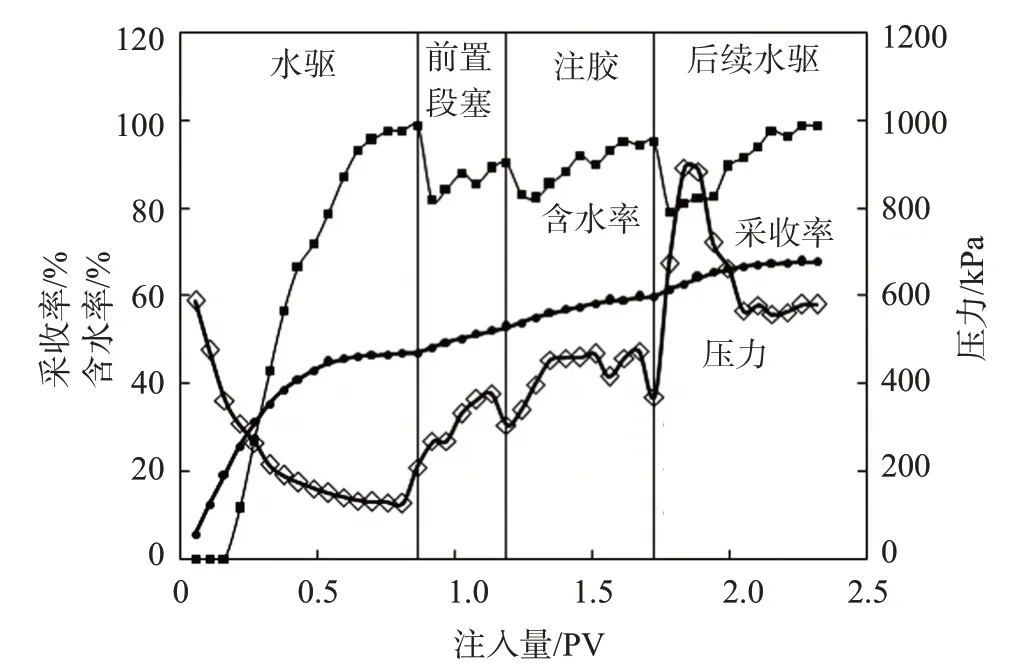

由图4可见,渗透率为5000×10-3μm2的岩心一次水驱过程中,含水率随水驱注入量增加而上升,最终达98%,采出程度曲线逐渐趋于平稳值47%;注入前置段塞过程中,由于注入段塞黏度增加,随注入量的增加,注入压力增大,瞬时含水率下降至82%;注胶过程中,随注入量的增加,瞬时含水率降低至83.3%,采出程度相应增加;后续水驱过程中,瞬时含水率降至79%,注入压力快速攀升至893 kPa,随注入量的增加,含水率逐渐上升至98%,压力逐渐趋于平缓,采出程度逐渐稳定。可见,乳液型聚合物凝胶体系能封堵高渗通道。

图4 渗透率为5000×10-3 μm2岩心的驱油曲线

3 结论

乳液型聚合物稳定性良好。由乳液型聚合物和两种交联剂组成的弱凝胶体系成胶过程缓慢,成胶后具有良好的黏度保留率,满足海上油田深部调驱要求。乳液型聚合物凝胶封堵1 m填砂模型时合适的注入速率为5 m/d,既能保持较高且接近的沿程封堵率,又具有一定的耐冲刷能力。聚合物凝胶可封堵高渗通道,对5000×10-3μm2渗透率岩心的驱油效果较好。