矿渣激发剂的探索试验

魏 微

(承德石油高等专科学校 建筑工程系,河北 承德 067000)

矿产资源是人类社会赖以生存的基本条件[1]。开发矿产资源时,大量的尾砂作为固体废料被堆放于地表。尾砂废料堆存地表占有土地、恶化环境,而且尾矿坝容易发生溃坝产生安全隐患。全尾砂胶结充填可以实现矿山固废的零排放,而且能充分利用资源,实现矿山的安全开采。随着国家对环保的重视,全尾砂胶结充填将成为采矿技术的必然趋势[2-3]。目前,全尾砂胶结充填的胶结剂主要是水泥,水泥作为胶凝材料成本高,令一些低价值的贫铁矿山难以承受[4]。另外,对于超细全尾砂,水泥的固结能力有限,要达到采矿设计的充填体强度需要增大灰砂比,增加水泥的用量,这将进一步增加采矿成本,使全尾砂胶结充填成为不可能。开发成本低、来源广、对尾砂固结能力强的充填胶凝材料是目前充填技术的主攻方向之一[5]。矿渣是炼铁过程的副产品,铁矿山每年都将产生大量的矿渣,而且矿渣材料绿色环保、具有潜在水化活性。因此,本文选用矿渣作为主要材料,开发适用于铁矿全尾砂的新型胶结剂,进行矿渣激发剂的净浆探索试验,初步确定矿渣激发剂的种类。

1 矿渣的水化机理

1.1 矿渣的化学成分

高炉炼铁过程中,石灰等熔剂与铁矿石内所含的SiO2、Al2O3等杂质化合而成的物质就是矿渣。矿渣的主要化学成分为CaO、SiO2、Al2O3、MgO和Fe2O3等氧化物,一般还含有CaS、MnS和FeS等硫化物,有时还含有TiO2、P2O5等杂质氧化物。

1.2 矿渣的组成结构与活性

因为矿渣经过水淬过程,所以矿渣又称为“水淬渣”。矿渣其内部结构的组成形式对矿渣活性影响巨大。经过水急速冷却的热熔矿渣,其内部将以玻璃体结构为主,矿渣活性大;如果缓慢冷却熔融矿渣,矿渣中将含有大量的结晶体,矿渣活性小或者基本没有活性。据统计,我国各个大型钢铁企业生产的粒化矿渣中其玻璃体的含量通常超过85%。在矿渣中,SiO2、A12O3等氧化物构成玻璃体中的连续空间网络结构,Ca2+、Mg2+等金属离子嵌布在网络的空隙当中[6]。

1.3 矿渣水化机理

矿渣本身不具备水硬性,需要添加适量的物质使矿渣发生水化、硬化反应,促进矿渣发生反应的物质称为“激发剂”。在碱性溶液中,矿渣的溶解度非常高,因水化生成了数量众多的OH-阴离子以及碱金属阳离子。矿渣中的Si-O-Si,Al-O-Al,Si-O-Al等价键,因为生成的离子键力非常大而迅速被解体,溶液中胶体的数量急剧增加。矿渣溶液之所以可以形成具有一定强度的水泥石结构,是因为溶液中的胶体发生了反应生成新的水化产物。水化产物的持续形成、发展,水化产物之间相互搭接,致使矿渣形成的水泥石结构越来越致密、坚固,从而使材料具有较高的强度。

1.4 矿渣主要激发方法

矿渣的主要激活手段包括机械活化和化学激发[7]。

1.4.1 机械活化

矿渣是否可以充分水化与矿渣颗粒的粒度大小密切相关。对矿渣水泥石结构强度起主导作用的是>30 μm的矿渣颗粒尺寸;预提高水泥石结构的早期强度,需要增加矿渣中<10 μm的颗粒含量;而>60 μm的矿渣颗粒属于惰性粒子,对结构的强度没有明显的作用。当矿渣的比表面积被磨细到350 m2/kg、405 m2/kg后,矿渣的颗粒组成如表1所示。

表1 矿渣粉的比表面积与颗粒组成的关系

从表1可以看出,当矿渣的比表面粉磨至350 m2/kg时,对强度起主导作用(<30 μm)的颗粒占54.6%,惰性粒子(>60 μm)的颗粒占15.20%;当比表面积粉磨至405 m2/kg时,对强度起主导作用(<30 μm)的颗粒占85.07%,惰性粒子(>60 μm)的颗粒占4.73%。为了能使矿渣水化彻底,矿渣需要粉磨至比表面积达到400 m2/kg。

1.4.2 化学激发

矿渣在普通的水溶液中不具备水硬活性,矿渣若要显现水硬活性需要通过适当的材料作为其激发剂。溶出性实验阐明了在pH<3的酸性溶液以及pH>11的碱性溶液,矿渣均能溶解;在pH<3的酸性溶液中,矿渣虽然能够溶解,但水化产物是不稳定的,不具备水硬性能。因此,矿渣的化学激发一般采取碱和硫酸盐来激发。上世纪70年代,日本学者研究发现加入Ca(OH)2和Na2SO4、或K2SO4可以提高矿渣的潜在水硬性和固化能力[8]。进一步研究矿渣、CaSO4和NaOH的体系发现,碱性环境加速了SiO2和A12O3的溶解,溶解的CaO、A12O3和CaSO4发生反应促进了矿渣的水化,pH>12时激发效果最好。

2 激发剂种类的探索试验

2.1 试验材料

试验所用原料有矿渣、石灰、石膏、水泥(冀东42.5R普通硅酸盐水泥)、固体泡花碱(SiO2含量52.0%~55.0%,Na2O含量22.0%~25.0%,溶解速度≤80 s)、烧碱(化学纯)。

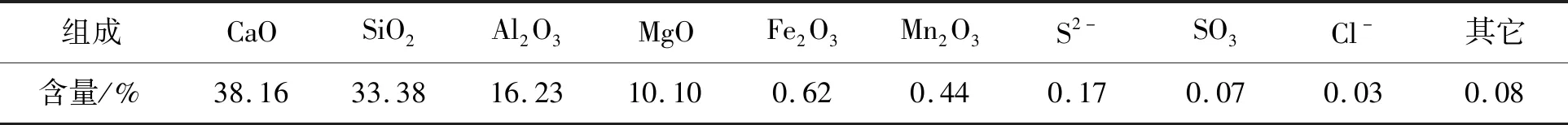

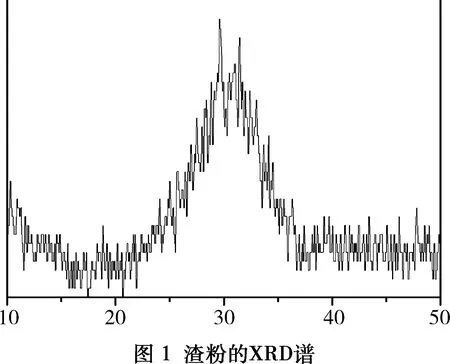

矿渣采用的是唐龙的高炉矿渣粉,化学成分如表2所示,矿渣微粉的XRD分析见图1。

表2 渣粉的化学成分

从图1可以看出,矿渣没有明显的结晶峰,在2θ等于30°左右时存在一个弥散峰,说明矿渣为结晶较差的玻璃体。

石灰有建筑石灰和冶金石灰两种,建筑石灰的价格大约是冶金石灰的一半左右。在选用石灰碱性激发材料时,针对不同厂家生产的生石灰分别进行试验。最终选择银水生产的高钙石灰,该石灰属于建筑石灰,石灰中CaO含量达到86.06%,MgO含量达到12.61%,CaO和MgO合计含量达到98.67%;根据建筑生石灰技术标准,该石灰属于建筑石灰的优等品。

石膏分为天然石膏和脱硫石膏两大类。脱硫石膏不仅价格远远低于天然石膏;而且利用脱硫石膏可以促进国家循环经济的发展,降低天然石膏的开采量,保护资源。因此本文采用的是唐山发电厂的脱硫石膏,主要相为CaSO4·2H2O,其含量≥93%,颜色为浅黄色。

渣粉、石膏和石灰通过激光粒度分析仪进行粒度的分析,表3为其主要特征参数。

表3 胶凝材料的粒度特征参数

2.2 试验方法

2.2.1 材料粉磨

将固体泡花碱、石灰、烧碱破碎后使用SMΦ500×500 试验磨进行粉磨,粉磨时间为30 min。

2.2.2 强度试验

1)搅拌:按水灰比0.5称量胶凝材料和水,然后将胶凝材料和水两种材料加入JJ-5型搅拌机的搅拌桶,搅拌180 s。

2)成型:浆液搅拌好后,采用边搅拌、边注模的浇注方式,将浆液注入7.07×7.07×7.07 cm的三联模(为了便于脱模,试模内壁提前用刷子刷层机油),每个试块最后贴上试验编号。

3)养护:试模养护在YH-40B型养护箱中,温度设定为20±1 ℃,湿度>90%。

4)脱模:养护箱中的试模48 h脱模,试块脱模后放入养护箱,养护至规定龄期。

5)强度测试:测试试块的单轴抗压强度,测试仪器为SANS数显固定位移压机,加载速度10 mm/s,为了减小误差试块的强度值取3个试块的平均值(3个试块的强度值相差需<10%)。

2.3 试验方案

烧碱9 000元/t,泡花碱10 000元/t,考虑到两种材料的成本昂贵,除非对渣粉有特别好的激发效果,否则不准备作为渣粉的激发剂材料。因此,探索试验共进行A、B两套试方案的设计,A套试验方案的激发剂材料包括水泥、石灰和石膏,试验方案由正交试验方法设计,试验方案A重点考察水泥、石灰两种激发剂材料对渣粉的激发效果,所以试验中石膏掺量保持5%(质量分数,下同)不变;渣粉的掺量=100%-激发剂掺量%,所以本次试验采用2因素(分别是水泥、石灰的掺量)3水平,采用L9(34)正交表。B套试验方案在A套试验方案的基础上增加了烧碱和泡花碱两种激发剂材料。

3 试验结果与讨论

3.1 方案A

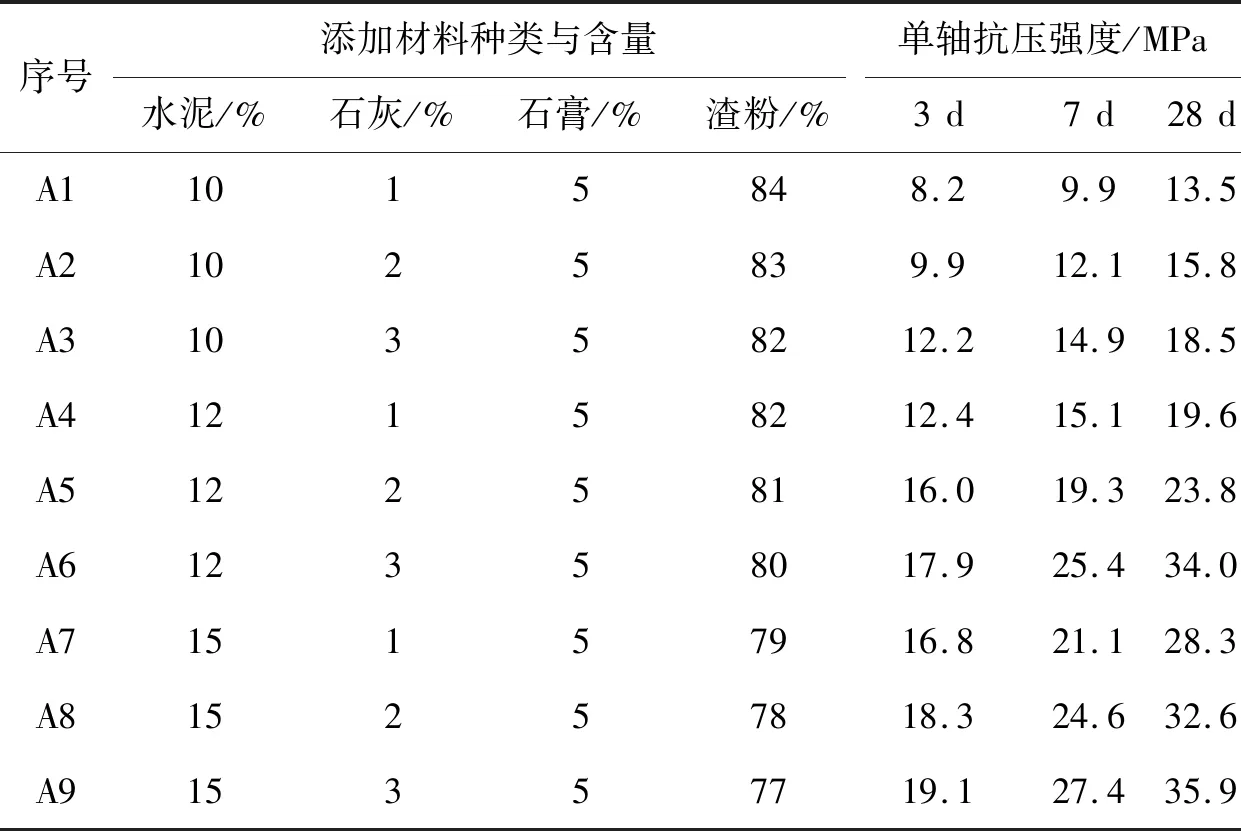

表4为方案A的试验结果。

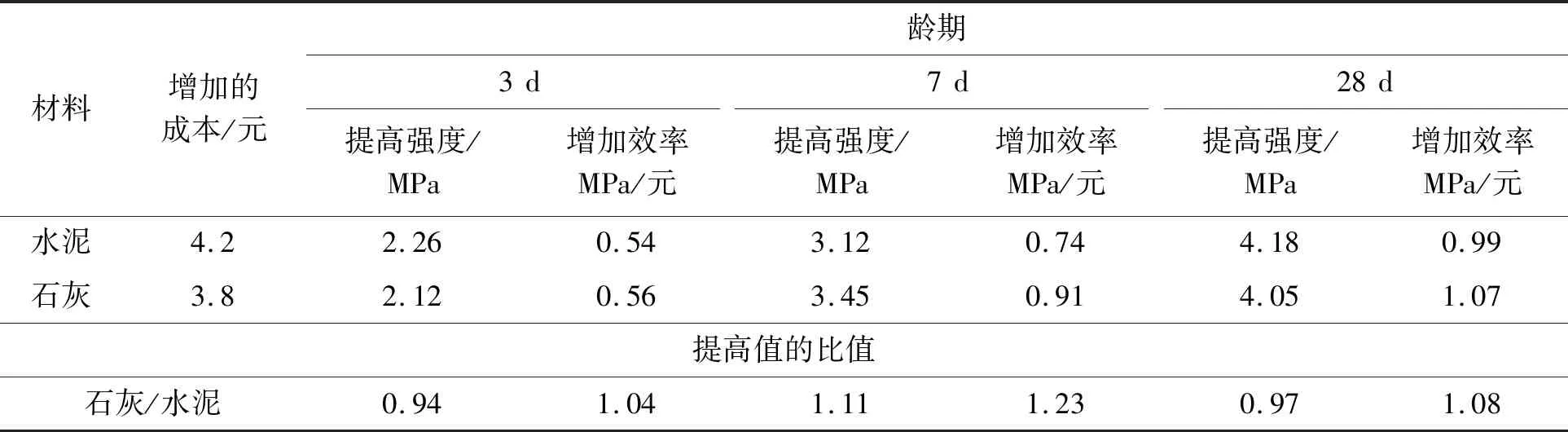

由表4可以看出,试块的强度随着水泥、石灰掺量的增加而提高。为了了解水泥、石灰在提高渣粉活性方面的性价比,清楚知道每增加1%掺量的水泥、石灰,抗压强度提高值的大小,通过表5数据进行分析计算。表5中,分析水泥、石灰两种激发剂掺量对试块强度提高贡献值时,是相对于该种材料的最小掺量水平进行分析,同时固定另一种激发剂的掺量水平,表中得到的值是指增加1%掺量的材料时,提高强度的平均值。

表4 正交设计实验方案及结果

表5 激发剂材料增加1%掺量试块强度变化结果

由表5可以看出:掺量增加1%时,对于不同龄期,石灰与水泥对试块抗压强度的提高值基本相当。考虑到材料的成本,水泥420元/t、石灰380元/t,掺量增加1%,不同养护龄期,石灰对试块抗压强度的增加效率是水泥的1.04倍以上,所以石灰作为渣粉的激发剂性价比较水泥的高。水泥不仅成本高、而且污染环境,下一阶段胶凝材料的验证试验将降低水泥的掺量而增加石灰的掺量。

3.2 方案B

表6为方案B考察烧碱、泡花碱两种激发剂材料对渣粉的激发效果,试验结果如表6所示。

表6 实验方案及结果

B1、A9组试验分别是方案B和方案A中各龄期强度最高的试验组,B1组试验和A9组试验激发剂配方的差别在于:A9组试验掺加了3%的石灰,B1组试验掺加的是5%的泡花碱。B1、 A9两组试验各龄期的强度相差不大,相同龄期条件下,B1组的强度稍高于A9组,相差最大的是7d强度,此时B1组强度是A9组强度的1.15倍;但是两组试验其他激发剂掺量相同,而B1组泡花碱的掺量是A9组石灰掺量的1.67倍,所以泡花碱对矿渣粉的激发效果不如生石灰。B2、B3两组试验激发剂配方的差别仅在于:相对于B2组试验,B3组试验用2%的烧碱替代了2%的泡花碱,以对比烧碱和泡花碱两种材料对渣粉的激发效果。相同龄期条件下的抗压强度,B2组是B3组的1.5倍以上,说明泡花碱对矿渣粉的激发效果要好于烧碱。

综合以上分析,烧碱、泡花碱两种材料对矿渣粉的激发效果不如石灰,如果再考虑到烧碱、泡花碱两种材料的超高成本,两种材料作为渣粉的激发剂性价比非常低,因此,下一阶段胶凝材料的验证试验仅使用水泥、石灰、石膏三种材料作为渣粉的激发剂。

4 结论

1)水淬高炉矿渣具有潜在水化活性,碱和硫酸盐的复合溶液能很好激发矿渣的活性;2)石灰对矿渣的激发效果优于烧碱和泡花碱;3)矿渣的激发剂材料初步确定为水泥、石灰和石膏,为矿渣激发剂的验证试验研究奠定了基础。