垃圾焚烧循环流化床锅炉污染物控制工业测试

张红霞,王玉召,张建生,赵春刚,王劲松

(1.承德石油高等专科学校 a.纪监审办公室;b.热能工程系,河北 承德 067000;2.承德环能热电有限责任公司,河北 承德 067000)

中国每年的生活垃圾产量在1亿t左右,其中无害处理率仅为3%,对环境造成了不可估量的破坏。因此对生活垃圾进行资源化、减量化、无害化的处理是必要的[1]。从世界范围看,目前比较成熟的城市生活垃圾处理方法主要有卫生填埋、堆肥和焚烧。其中,垃圾焚烧技术具有占地面积小、处理时间短、垃圾减量化显著、能量利用率高等优点,是目前世界上应用比较普遍的垃圾处理方法[2]。我国目前的焚烧厂以机械炉排焚烧炉技术和循环流化床焚烧炉技术为主[3]。京津冀地区垃圾资源化利用已经具有一定的规模,但总体资源化利用率不够高,资源化利用以焚烧发电为主[4]。我国在“十二五”期间大力推广垃圾焚烧技术,但是垃圾焚烧带来的二次污染不容忽视。城市生活垃圾焚烧后的烟气中不仅含有颗粒物和重金属(如Pb、Cd、Hg、Cr),还包括大量酸性气体(如HCl、SO2、NOx)和CO、二噁英等有毒化合物[2]。为了降低污染物排放,各国都对垃圾焚烧产生的污染物的排放制定了严格的标准和规范,我国在2014年重新修订了《生活垃圾焚烧污染控制标准》,规定了生活垃圾焚烧厂HCl、SO2、NOx、重金属和二噁英类等污染物排放限值[5],大大推动了垃圾焚烧二次污染物形成机理的研究和烟气处理技术的发展。本文介绍了垃圾焚烧循环流化床锅炉的烟气处理技术,对一台日焚烧垃圾300 t的循环流化床锅炉的主要污染物排放进行了测试,并对测试结果进行了对标分析。

1 锅炉设备和烟气处理系统

1.1 锅炉简介

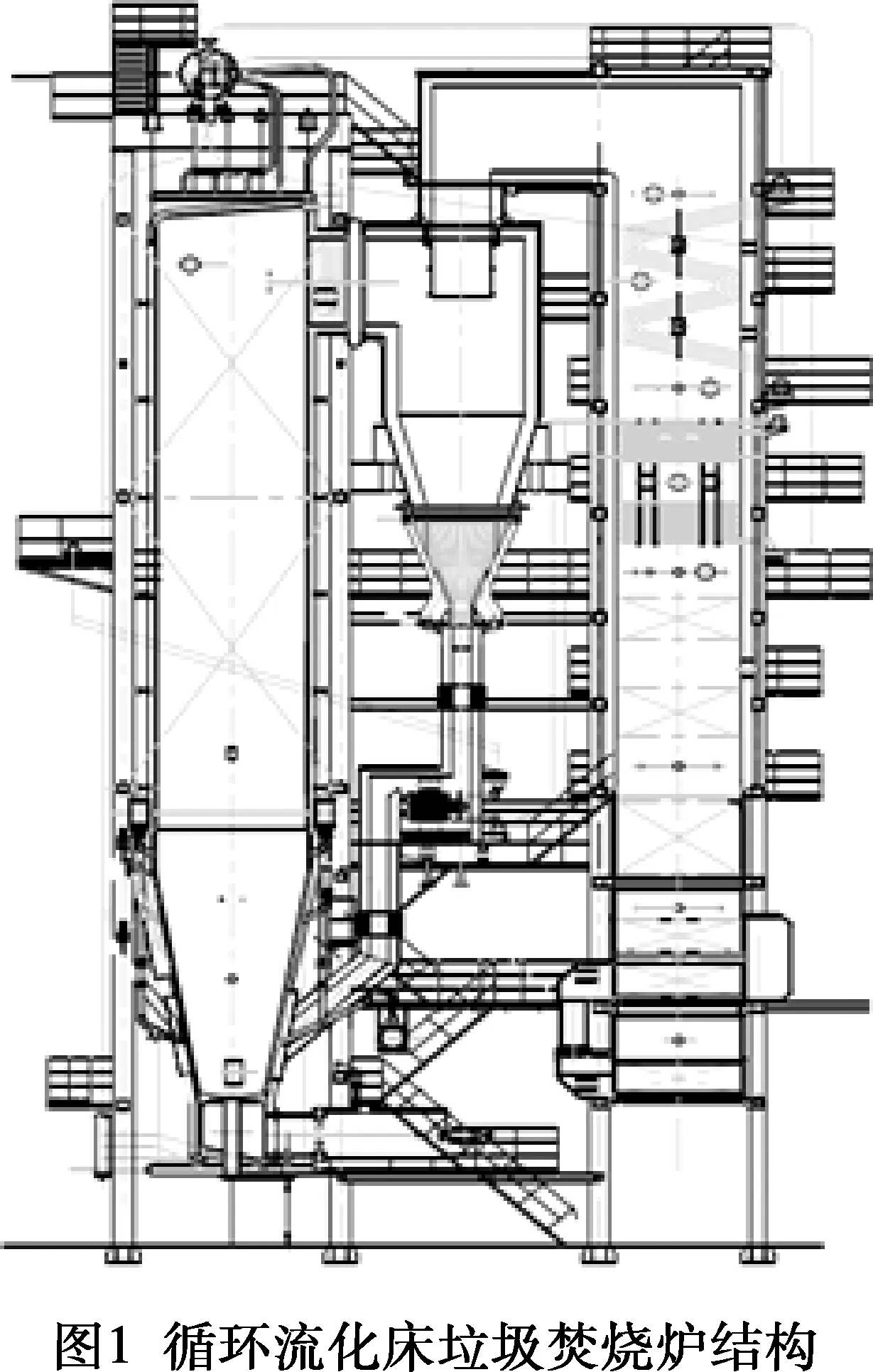

承德环能热电有限责任公司的垃圾焚烧循环流化床锅炉,型号为UG-400-75/3.82/450-F,锅炉结构简图(见图1)。该锅炉采用单锅筒、自然循环、膜式水冷壁、蜗壳式绝热旋风分离器、U型返料器、外置高温过热器等技术。设计蒸发量为75 t/h,焚烧垃圾量为300 t/d,不足热量由煤补充。

1.2 烟气处理系统

通常,垃圾焚烧污染物控制有两种方式:燃烧控制和燃烧后净化处理。目前,普遍认为保持炉膛温度大于850 ℃,烟气停留时间达到2 s,加强混合扰动,控制过量空气系数,即遵循“3T+E”原则,能够改善燃烧工况,使垃圾燃烧彻底,完全氧化分解废物及垃圾中原有的二噁英,减少不完全燃烧产物、CO和前驱物的生成量[6]。但是,单纯改进燃烧工艺,并不能完全实现污染物的达标排放,其中一个重要原因是燃烧参数控制对污染物往往有“此消彼长”的效果。如:提高炉温和含氧量有助于去除二噁英,但对NOx的生成却有促进作用。因此,越来越多的研究人员把目光转向燃烧后净化处理,这也成为垃圾焚烧烟气污染控制的关键[2]。

承德环能热电有限责任公司垃圾焚烧循环流化床锅炉的烟气处理系统为:半干法脱酸+活性炭吸附+布袋除尘器除尘(见图2)。

半干法脱酸系统主要包括:反应器、雾化喷嘴和相关连接烟道。该技术根据循环流化床理论和喷雾干燥原理,采用悬浮方式使吸收剂Ca(OH)2在吸收塔内悬浮、反复循环,与烟气中的SO2、HF、HCl等酸性气体充分接触、反应来实现脱除酸性气体。设计HCI+HF脱除效率为90%,SOx脱除效率为90%。

活性炭吸附是为保证汞等重金属和二噁英达标排放。活性炭喷射位置设在袋式除尘器前的烟气管道中,经活性炭给料机在流化风机作用下喷入,在烟道中活性炭与烟气强烈混合,从而达到对重金属和二噁英的吸附净化。设计Hg脱除效率为99.2%,二噁英脱除效率为99%。

采用的低压喷吹脉冲布袋除尘器主要由上箱体、灰斗、支架、滤袋及清灰装置组成。在布袋除尘器内增设了沉降室,采用压缩空气脉冲清灰。在设备外表实施保温措施外,在灰斗上还设置了电加热装置,使灰斗表面温度控制在100 ℃以上,以保证灰斗不结露。为保证纯燃煤工况因煤种变化造成烟气量减少,从尾部引入烟气再循环系统以增加烟气量。底部灰斗中的灰经空气斜槽排出,烟气除尘后经烟道由引风机引入烟囱后排放。除尘效率>99.995%,除尘器出口排放浓度≤30 mg/Nm3。

2 测试方案

2.1 测试工况

锅炉在实际运行中,垃圾供应存在不确定性,入炉垃圾量经常发生变化,为了测试锅炉全工况的污染物排放数据,根据入炉垃圾量不同,选定5个典型工况,入炉垃圾量分别为0、5、7.5、10 和12.5 t/h。每个工况下,炉膛温度均高于850 ℃,负荷率均稳定在80%~100%,不足热量由煤提供。每次试验锅炉的稳定运行均在4 h以上,DCS系统记录每一工况的运行数据。试验时颗粒物、NOx、SO2、HCl和CO等5种污染物的数据来自环保CEMS(烟气排放连续监测系统)。由于二噁英无法实现连续在线监测,而未进行测试。

2.2 燃料分析

测试过程中,对入炉垃圾和煤进行炉前取样,并对其进行元素分析、工业分析和发热量测定,结果见表1。与煤相比,垃圾的灰分、水分含量高,含硫量低,热值低。此外,垃圾中含有氯元素,会使燃烧产物中有HCl气体。

3 污染物排放浓度

3.1 测试结果

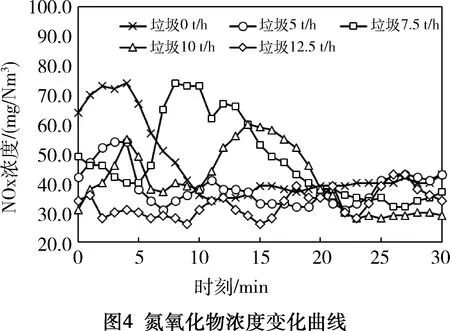

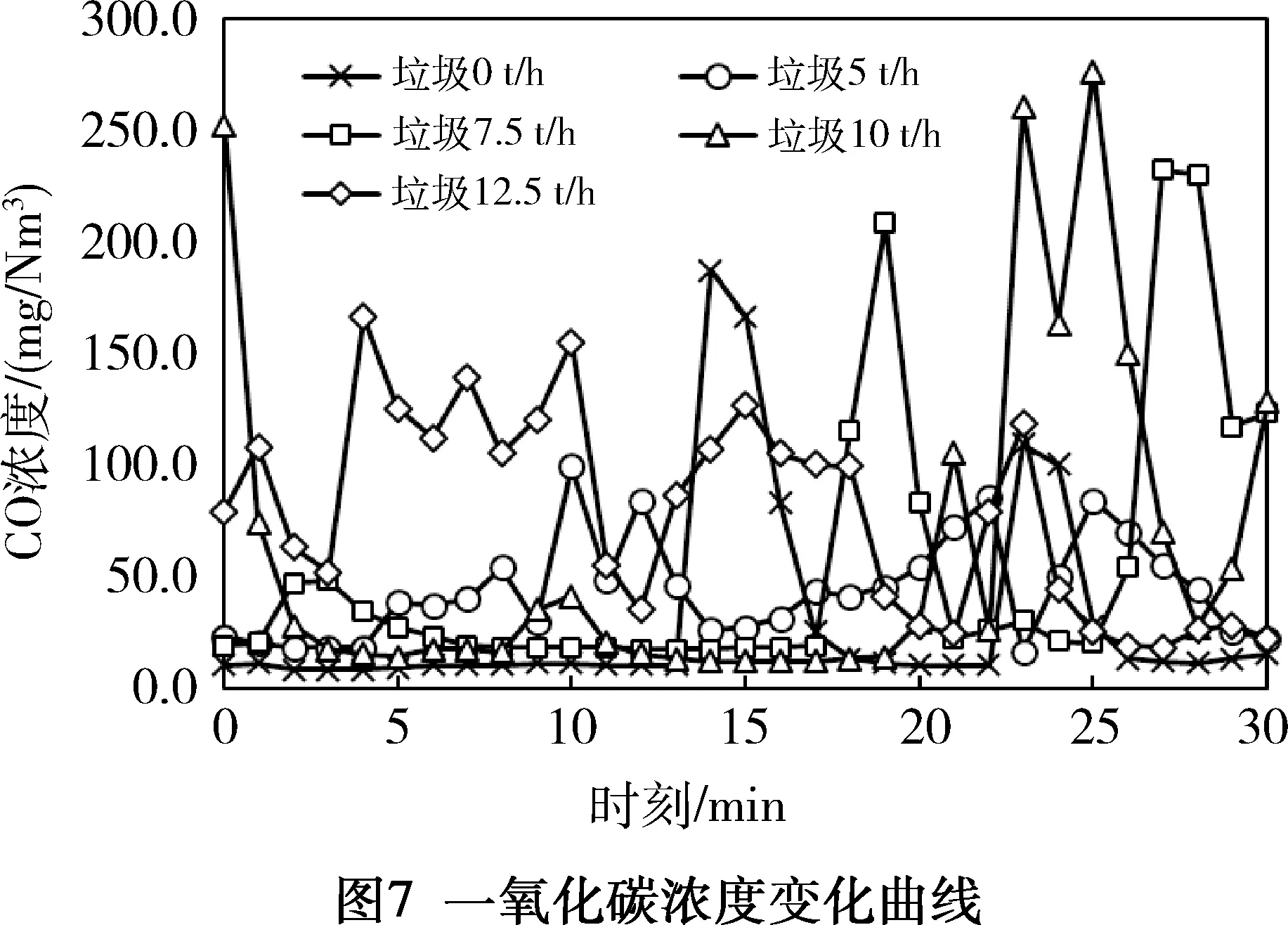

5个工况下,颗粒物、NOx、SO2、HCl和CO等5种污染物排放浓度随时间的变化曲线见图3~图7,排放1 h均值见表2。

表1 垃圾和煤的成分

表2 不同工况污染物排放均值与标准限值

污染物排放1h均值/(mg/Nm3)标准限值∗/(mg/Nm3)0t/h5t/h7.5t/h10t/h12.5t/h1h均值24h均值颗粒物9.610.311.410.011.03020氮氧化物46.038.647.340.932.9300250二氧化硫53.340.223.322.411.310080氯化氢—5.920.019.219.96050一氧化碳30.743.954.762.577.710080

*注:标准限值来源于GB 18485—2014生活垃圾焚烧污染控制标准

3.2 结果分析

由图3和表2可见,各工况下,颗粒物浓度在8.5~13 mg/Nm3波动,颗粒物浓度均值略有不同,纯煤工况为9.6 mg/Nm3,其它工况在10.3 ~11.4 mg/Nm3,均低于排放标准。由于垃圾的折算灰分高于煤的折算灰分,因此,垃圾与煤掺烧时颗粒物排放物浓度比纯烧煤时有所升高,但由于垃圾成分不稳定,垃圾量对颗粒物排放物浓度影响不明显。

由图4可见,各工况下,NOx浓度在25~75 mg/Nm3波动。由表2可见,不同工况下,NOx浓度均值不同,纯煤工况为46.0 mg/Nm3,其它工况在32.9~47.3 mg/Nm3,说明NOx排放量与垃圾量关系不大。循环流化床锅炉属于低温燃烧,NOx生成主要是燃料型NOx,在合理配风并良好混合的情况下,其生成量主要取决于炉膛氧量,并随氧量增多而升高[7]。本文测试的锅炉运行中氧量始终维持在7%左右,该氧量下NOx排放均低于排放标准。

由图5可见,各工况下,SO2浓度在5~100 mg/Nm3波动。由表2可见,不同工况下,SO2浓度均值不同,纯煤工况的均值为53.3 mg/Nm3,其余工况的SO2浓度均值在11.3~40.2 mg/Nm3,均低于排放标准;随着垃圾量的增多,SO2浓度有减低的趋势,这是垃圾的硫分含量比煤低的缘故。

垃圾不同于其它燃料的重要特性之一就在于垃圾中含有塑料等含氯物质,这些含氯物质热解会生成HC1气体,另外垃圾中的无机氯化物如KCl与其它物质反应生成HC1气体。图6中,由于纯煤工况未检测到HCl数据未绘制其曲线,垃圾与煤掺烧后,HCl的浓度在5~21mg/Nm3波动,并且同一工况下,波动很小。由表2可见,垃圾量为5 t/h时HCl均值约5.9 mg/Nm3,其余工况在19.2 ~20 mg/Nm3,均符合排放标准。

CO的浓度受炉膛温度、氧量和燃料与空气的混合程度影响很大。炉膛温度降低、氧量过低、燃料与空气混合不好均会使CO的浓度升高。由图7可见,各工况下,CO浓度波动极大,最小值为10 mg/Nm3,最大值达232 mg/Nm3,出现这种情况的主要原因是皮带式给煤机间歇性清扫皮带上粘附有细煤,清扫期间给煤量瞬间增大而造成氧量不足导致。由表2可见,各工况CO排放均值在30.7~77.7 mg/Nm3,均低于排放标准,而且随着垃圾量的增多,CO浓度呈升高的趋势,这是由于随着垃圾量的增多,炉膛温度降低、燃料与空气混合变差所致。

综上所述,在“3T+E”的燃烧控制原则下,采用半干法脱酸+活性炭吸附+布袋除尘器除尘的烟气处理系统,能够使垃圾焚烧循环流化床锅炉各项污染物排放浓度在不同工况下均能达到现行国家标准。

4 结论

1)垃圾焚烧循环流化床锅炉的NOx排放浓度随入炉垃圾量变化不大,但CO的排放浓度随入炉垃圾量的增大而增大。在保证炉膛温度高于850 ℃,炉膛氧量维持在7%左右时,二者的排放浓度均低于现行排放标准;

2)采用半干法脱酸+活性炭吸附+布袋除尘器的烟气处理系统后,随着入炉垃圾量的增多,颗粒物排放浓度变化不大,SO2排放浓度有降低趋势,HCl排放浓度有升高趋势,三者排放浓度在任何工况下均低于现行排放标准。