鄂尔多斯盆地延长组地层PDC钻头钻井破岩数值研究

冯学洋,徐康泰,陈颖超,杨 博,李晓旋,朱晓斌,李江飞

(1.承德石油高等专科学校 1a.教务处;1b.石油工程系;1c.科技发展与校企合作处;1d.化学工程系;1e.热能工程系,河北 承德 067000;2.中海油安全技术服务有限公司,天津 300457)

目前,PDC钻头作为一种高速钻井破岩的利刃,已被广泛应用于油田现场。钻头[1-3]在一定钻压、钻井液柱静压、泵压等条件下吃入岩层,通过转盘或井下动力工具转动带动钻头旋切岩。

合理的钻头设计在安全、经济的基础上可以提高机械钻速并有效的节约成本,加快油气田勘探开发的进程。钻速受多重因素制约,岩石可钻性、研磨性、硬度、钻头类型以及钻头井底流场都会影响钻头钻速。增大PDC钻头转速或钻压可以提高破岩效率[4-5],但钻遇软硬交错地层或者砾岩层位,切削齿有可能由于受力不均产生应力集中,从而导致崩齿断裂失效,最终磨损整个钻头,降低钻速增加钻井周期和成本;此外产生的大量岩屑没有合理的水力能量[6-9]不能及时返排会重复磨损,降低机械钻速,因此清楚认识PDC钻头破岩过程的响应机理与钻进规律,对于高效破岩[10-11]、经济钻井起到十分重要的作用。

鄂尔多斯盆地延长组属岩性油藏,其储层具有低孔低渗、非均质性强等特点,其岩层物性以砂岩和泥岩为主,两者交错分布以泥质粉砂岩呈现出来,地层上部岩石硬度以中硬为主,下部地层呈现中软特性,构成了其地质条件的复杂性。为合理准确反映钻头破岩速率与钻进规律,针对目的区块,对结果做出合理评价,分析钻头切削齿破岩速率与应力分布,作为钻头刀齿优化设计的重要依据。

1 钻头破岩物理模型

1.1 钻头模型及参数

利用三维建模软件建立六刀翼φ212.72 mm的PDC钻头三维模型以及地层岩石模型(见图1、图2)。

2 理论与参数设置

2.1 有限元理论模型

岩石力学模型中D-P损伤本构模型可以很好反映岩石受外来挤压冲击剪切后的动力学响应,其具体参数通过岩石力学实验获取,并通过摩尔库伦模型转换而来[12-15]。

在D-P模型中,主要利用应变等效基本原理和广义胡克定律,并引入微元强度作为损伤变量的基本参数进行推导,得出损伤本构演化方程。

损伤演化方程为:

(1)

式中,D为损伤变量;F为微元强度Weibull分布的随机分布变量;F0为岩石的宏观强度;m为反映岩石脆性的参数。

损伤本构方程为:

(2)

式中,σ1为轴向名义应力;E为弹性模量;ε1为轴向应变;μ为泊松比;σ3为侧向名义应力。

2.2 边界条件设置

钻头的运动定义为沿Z轴方向的位移和绕Z轴旋转。其中钻头转速为85n/min。岩石采用带沙漏控制的8节点缩减积分单元(C3D8R),对钻头破碎的岩石进行网格细化。岩石与钻头的接触采用面-面接触和自接触两种属性。岩石底部设置X、Y、Z三个方向的位移约束,侧面为25 MPa的围压,上覆岩层压力为30 MPa(见图3及表1)。

表1 岩石力学参数

3 钻头破岩仿真结果

3.1 岩石破碎坑数值结果

钻头在动静载荷下旋转切削破碎地层,使得井底岩层表面形成破碎坑,同时在其内部形成具有微裂缝发育的损伤区,伴随者切削齿的旋切作用下形成较大的体积破碎坑,最终形成井眼。

由数值结果可以看出,钻头初始接触岩石表面时,局部应力最大可达到101.6 MPa,随后,最大应力降低至90.9 MPa。其主要原因是因为初始接触时岩石内部结构和力学性能完整,随着钻头钻进,岩石受重复旋切和冲击作用,内部生成细小裂纹,有效降低了岩石的强度;另外,钻头从初始的局部接触变为完全接触,这也是导致钻头受力变小的原因。根据结果可以看出,配合使用振荡冲击器等井下工具可以有效提高对钻头附近岩石内部的损伤能力,提高钻头的破岩效率,降低钻井周期和成本(见图4)。

根据砂岩和泥岩断裂损伤结果可以看出,钻头在泥岩钻进,岩石的Mises应力强度要远小于砂岩层,而泥岩钻头附近的损伤和受力分布均匀,脆性远小于砂岩层段,其破碎岩屑不易产生大粒径颗粒,此外,清除泥岩地层岩屑所需能量远大于砂岩层段,泥土微粒易于附着钻头表面形成泥包现象,降低钻速。

3.2 结果分析

由计算结果提取侧向力作为研究对象,其结果如图5。

由不同岩性中侧向力结果得出,在钻速与转速等固定不变时,砂岩的切向力要大于泥岩,钻头刀齿在泥岩层段切削时,刀翼的侧向力较为平稳,上下波动幅度小于砂岩层段,这对于保护切削齿具有良好作用,不易产生崩齿现象。而在砂岩层段,岩石强度较高,其接触部位的岩石呈压实-破碎-脱落往复过程,岩石承受极高的接触力,达到其破碎极限应力,岩石内部裂纹在接触力下发展充分后迅速破碎脱落,接触力又迅速下降,因此接触力和侧向力波动大,并且刀齿在该往复交变载荷工况下易于形成崩齿现象。泥岩层段破碎率高,岩屑量大,易发生泥包现象可能会导致钻头旋转所需能量增加,产生额外磨损现象,这不是高效钻井所希望发生的。因此,钻头刀齿在砂岩层段的破坏以脆性崩齿为主,在泥岩层段以岩屑磨损为主。

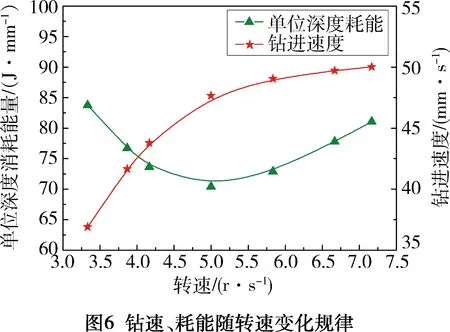

由钻头破岩的耗能结果曲线可以看出(见图6),随着转速增大,单位深度岩石能量消耗呈先减小然后趋于增大的趋势,存在一个极小值,即最优转速为5 r/s;随着转速增大,破岩速度呈先增大后稳定不变的趋势,即转速大于6 r/s后钻速增大趋势不再明显,单纯提高转速只会增加地表设备的负载,不会对高效钻井起到积极作用,综合分析得出,在条件允许的状况下,目标区块PDC钻头钻井的最优转速为5转每秒。整个数值计算过程较为符合现场实际情况,该数值计算结果可以为实际工况提供理论指导。

4 结论

1)由D-P模型对PDC钻头在不同岩性中进行了数值计算,实现了一种基于岩性仿真的PDC三维有限元计算模型,对于后续钻头设计与地层匹配性研究具有理论意义。

2)根据计算结果得出,在泥岩层段,钻头整体受力小于砂岩层段,其侧向力等参数随时间变化波动不大,对于钻头具有一定的保护作用。

3)对目标区块的砂岩层段进行研究,考虑能量消耗和钻进速度的合理转速为5 r/s,对于现场施工设计具有理论指导意义。