树脂黏结剂含量对电化石墨粉制备的电化石墨电刷的影响

葛 俊

(芜湖天航装备技术有限公司,芜湖 241009)

0 前言

电刷是电动机构中重要的导出或导入电流的滑动接触体,其主要作用是在电机的固定部件和滑动部件之间传导电流。它是电机能够正常运转的重要部件[1-3]。众所周知,电化石墨电刷优于炭刷、石墨电刷、金属石墨电刷但在高空高温、真空以及空气稀薄的条件下,由于缺氧和温度高等因素使其产生严重磨损或者粉尘性磨损,从而导致电刷失效,电机不能正常运转,从而导致飞机无法正常工作,甚至产生无可挽回的损失。而提高电化石墨电刷的使用寿命,一直是电刷研制和生产的重要课题。

随着树脂化工的发展,大量新型高性能的树脂被[4]。它是电化石墨电刷生产中常用的一种黏结剂[5-6]。本文用树脂黏结剂及电化石墨粉制备了一种电化石墨电刷,考察了树脂含量对制备电刷性能的影响,并对其磨损机理进行讨论。

1 实验部分

1.1 实验材料

精炼石墨粉(哈尔滨电碳厂提纯 C 含量99.9%)、树脂(鞍钢焦化厂 软化点75~90℃)、金属粉末(北京环球金鑫国际科技有限公司)、固体润滑剂MoS2(郑州博轩化工产品有限公司)。

1.2 电刷的制备

将一定量的精炼石墨粉于一定量的固体润滑剂投入混合锅内充分混合,然后加入不同含量的树脂(树脂比例分别为15%、20%、25%、30%),待混合充分制备得到一阶段料粉,将一阶段粉末与金属粉末按一定比例投入混合锅,充分混合,过40#筛再经压制、焙烧、加工、装配工序制备实验电刷A、B、C、D。

1.3 电刷性能的测试

电刷磨损的测试实验是电刷磨损测试仪进行测定的,测试条件:转速8000 转、电流200A~400A、测试电压28V。

2 结果与讨论

2.1 电刷寿命测试

电刷的寿命是通过实验电刷在测试电机上使用一定时间内的磨损值反映的,本实验测试了试验电化电刷5 小时寿命数值,其测试数据如表1 所示:

表1 试验电化石墨电刷的5小时寿命试验数据Table 1 Electrographite brush test 5 hours life test data

由表1 试验数据可知:随着树脂黏结剂含量的增加,内中外各个环上测试的电化石墨电刷的磨损值不断的增大,其电刷寿命呈下降趋势。D 组电刷在焙烧过程中发生内裂现象,这是由于树脂黏结剂含量的增大,导致挥发分含量的增大,致使焙烧过程中挥发分大量释放导致电刷刷体内裂现象的发生。

2.2 电刷的物化性能测试

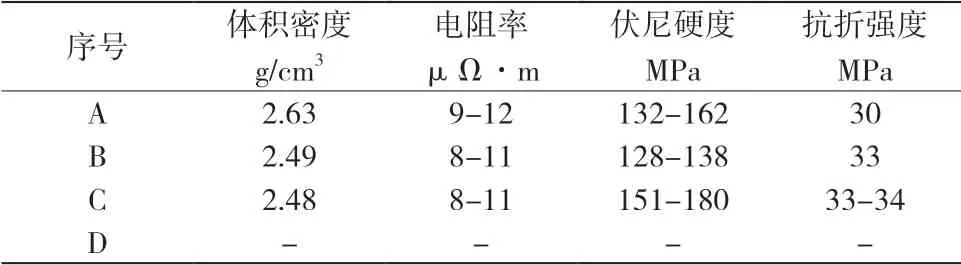

通过电刷刷体物化性能的分析有利于对电刷寿命与黏结剂含量关系的分析,本试验中试验电刷的物化性能如表2 所示:

表2 试验电化石墨电刷的物化性能Table 2 The physical and chemical properties test electrographite brush

由表2 数据可知:A、B、C、D 四组实验的电化石墨电刷的体积密度大小随着树脂含量的增加其逐渐降低。电刷的硬度、强度略有提高,其他的静态指数变化不大,影响不是很明显。

由此可以推论:随着树脂黏结剂含量的增加,导致在焙烧过程中形成的树脂焦含量增大,由于树脂焦硬且脆,树脂焦含量增大破坏了氧化膜生成,导致氧化膜变薄、润滑性变差,从而引起电刷和滑环在运行过程中的磨损值变大,降低了电刷的寿命。

3 结论

本文通过试验研究树脂含量对电化石墨电刷寿命的影响,实验结果表明:随着树脂黏结剂含量的增加,在焙烧过程中形成的树脂焦含量增多,其破坏了氧化膜生成,导致氧化膜变薄、润滑性变差从而造成磨损值增加。因此在保证电刷成型的前提下,电化石墨粉制备的电化石墨电刷的树脂黏结剂的含量越少越好,否则当树脂含量超过一定值后,生产的电刷容易开裂。