中国CNG/汽油两用燃料汽车全生命周期评价

胡守信,李兴虎

(北京航空航天大学 交通科学与工程学院,北京100083)

2017年6月,国家发改委等13部委发布了《加快推进天然气利用的意见》,明确提出加快天然气汽车的发展。近年来,压缩天然气(CNG)汽车数量快速增长,2017年底,全国CNG汽车保有量已接近600万辆,其中80%是从传统汽油车改装而来,20%为原装车[1]。CNG/汽油两用燃料汽车在CNG汽车总量中占比较大,对其进行分析研究显得尤为必要。

国外学者Lars等[2]运用生命周期评价(LCA)理论研究CNG汽车时发现,与柴油车相比,CNG垃圾收集车对环境影响较小且成本比常规柴油垃圾车更低;Mierlo等[3]将多种车用能源进行对比,发现CNG在化石燃料中碳排放最低,在大气污染排放方面表现较为优异;国内部分学者针对CNG燃料生命周期建立了生命周期评价模型[4-5],同时也对CNG汽车生命周期成本进行了分析[6];亦有大量学者对常见新能源汽车进行生命周期评价[7-10],探索各种能源下汽车的能耗和排放差异;此外李兴福[11]基于GaBi软件对传统燃油车回收过程进行了详细的分析。但尚未有针对CNG/汽油两用燃料汽车建立包括报废回收在内的整车全生命周期模型,分析CNG/汽油两用燃料汽车全生命周期内的能耗和排放,并对燃料应用比例对环境的影响进行定量分析。

本文结合GaBi软件,收集实际使用条件下的数据,建立了包括车辆生命周期和燃料生命周期在内的全生命周期评价模型。基于该模型分析了世嘉CNG/汽油两用燃料汽车各阶段的能耗和排放情况,对能耗和排放较大的阶段进行分析。

1 评价目标与范围确定

1.1 评价目标

本文选用经典世嘉CNG/汽油两用燃料汽车作为分析对象,对其从原材料获取到报废回收的全生命周期能耗和排放进行分析,探索降低能耗和排放的具体方式。所选车型整备质量为1 390 kg,发动机排量为1.6 L,储气罐容积为75 L、压力为20 MPa,油箱容积为60 L。燃油和燃气的最大功率分别为78 k W 和68 k W,百公里油耗和气耗分别为7.3 L和6.6 m3。

1.2 范围确定

根据车辆用途不同,整车使用总里程有较大差异,同种用途的车辆因个人使用习惯不同,整车使用总里程的差异也较明显,在此参考文献[12],将整车使用总里程最高值定为30万公里,并采用变里程方式对整车能耗和排放趋势进行分析。

系统边界如图1所示。系统输入中考虑铁矿石、铜矿石等矿产资源和3种化石资源,输出仅考虑CO2、NOx等8种气体排放。整车制造装配阶段考虑电能和热能消耗;使用维修阶段主要消耗汽油和CNG两种燃料以及需要更换的轮胎、蓄电池、流体;报废回收阶段消耗电能、热能、氧气、乙炔等进行拆解,回收得到各种矿产资源、汽车零部件以及少量电能。

2 模型的建立

本文选用GaBi软件对CNG/汽油两用燃料汽车全生命周期进行建模,建模过程尽可能采用符合实际加工工艺的方式进行,以期与实际情况更为接近。在建模时参照GREET模型[13]将汽车分为汽车主体、流体、CNG供气系统、蓄电池4个部分。

2.1 原材料获取阶段

汽车在生产制造过程中消耗大量材料如钢、铝、铜等,各种材料的上游均会消耗大量能源并产生大量污染物。汽车各部分材料组成比例如表1所示。

汽车主体中钢、铝、铸铁、塑料在原材料比例中占比达到91.1%[10],在此采用较新的中国本土数据[14-15],以使模型更符合中国实际情况,铜、玻璃、橡胶等的上游数据来自GaBi数据库。对于CNG供气系统主要考虑质量占比较大的气瓶,其余小部件对总体结果影响很小,忽略不计。气瓶主要由钢(30 CrMo)、玻璃纤维和树脂组成[16];此外,流体制造过程也在原材料获取阶段进行考虑。

2.2 零部件制造阶段

零部件制造阶段主要消耗电能和热能,电力结构不同对整车排放也会有所影响,在此选择2017年中国电力结构作为参考。零部件制造阶段直接环境污染物排放较少,在此忽略不计。各主要部件电能、热能、润滑油消耗数据根据文献[17]设定,其中电能消耗如表2所示。

表2 汽车主要零部件制造阶段电能消耗[17]Table 2 Electrical energy consumption of vehicle main components during manufacturing phase[17]

2.3 整车涂装总装阶段

在组装过程中主要使用焊接、螺栓连接和胶接3种连接方式,由于螺栓连接和胶接过程中的能耗和排放数据难以获得且对整体结果影响较小,在此忽略不计。汽车在涂装总装过程中主要能源消耗如下[10]:涂装(2.72 MJ/kg)、采暖通风空调系统与照明(2.18 MJ/kg)、供暖(2.03 MJ/kg)、物料搬运(0.45 MJ/kg)、焊接(0.61 MJ/kg)和车间压缩空气(0.9 MJ/kg)。由于喷漆的特殊性,在涂装过程中会产生大量污染物排放,每涂装一辆车CO排放量为0.022 4 kg、NOx排放量为0.026 8 kg、PM2.5排放量为0.06 kg、挥发性有机化合物(Volatile Organic Compounds,VOC)排放量为1.6 kg[18]。

2.4 使用维修阶段

使用维修阶段主要消耗CNG和汽油,在此假设使用CNG和使用汽油的里程比为3∶1。汽油和CNG上游数据选用GaBi数据库中的中国数据,数据时间对应于2008—2017年。CNG在生产过程中主要包括天然气开采和压缩2个过程,天然气开采过程能耗与排放来自GaBi数据库;假设压缩过程均采用电机压缩方式,每立方米常压天然气压缩至20~25 MPa耗电0.72 MJ[19]。汽车在使用汽油和CNG作为燃料时的污染物排放率 如 表3所 示[20-21],其 中THC表 示 总 碳 氢 化合物。

表3 两种燃料的气体污染物排放率[20-21]Table 3 Exhaust emission ratio using two fuels[20-21]g/km

在使用维修阶段,本文仅考虑一些必须周期性更换的流体、蓄电池和轮胎的消耗。通过查阅汽车使用手册得知各流体更换频率为:机油(7 500 km/次)、制动液(20000 km/次)、变速箱油(60 000 km/次)、冷却液(30 000 km/次)。由于雨刷液受人为习惯影响较大,在此设定为12 500 km/次[22]。通过咨询修理厂和4S店工作人员得知启动电池大约每3~4年更换一次,轮胎80 000 km更换一次。

2.5 报废回收阶段

汽车经过拆解,对可利用部件进行再利用再制造后,将钢铁部件回炉回收,剩余残渣进行填埋处理。

一辆车在拆解过程中消耗电能66.7 MJ,消耗氧气6.77 kg,乙炔1.47 kg;再制造一台发动机与使用原材料制造一台发动机相比,可以节约16 kg铝、58.2 kg钢和406.8 MJ的电能[11];假设轮胎回收方式为动态脱硫法,回收产品有铁和再生胶,设定再生胶替代橡胶的替代因子为1∶0.3[23];铅酸蓄电池在回收过程中主要消耗电能和煤,轮胎和铅酸蓄电池在回收过程中的能耗和排放参考文献[11]进行设定。钢铁回炉过程的数据来自Ga-Bi数据库。

3 影响评价与结果解释

3.1 各阶段能耗和排放结果

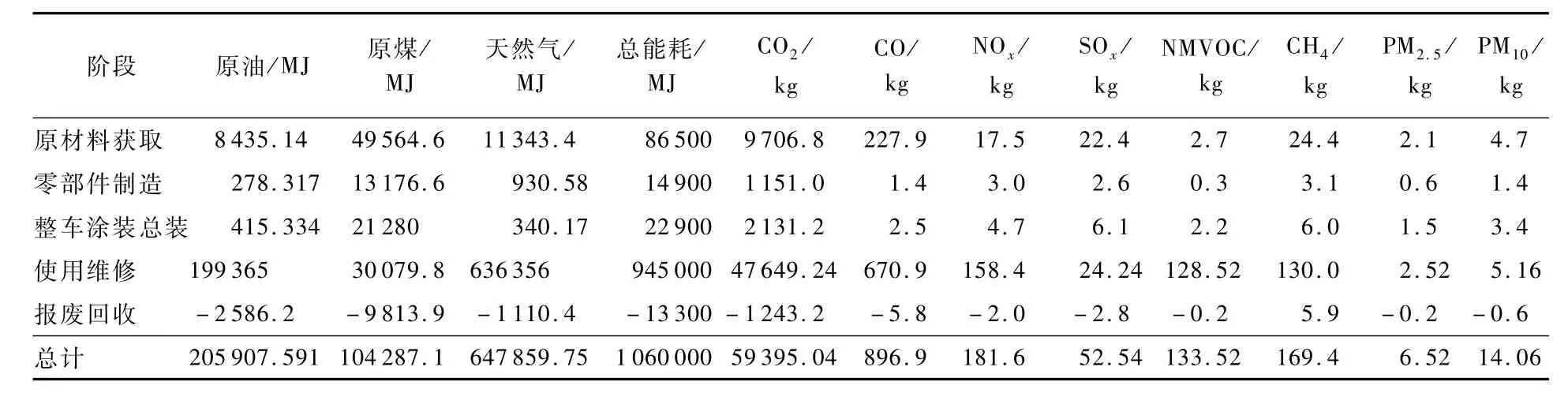

整车建模结束后可运用GaBi软件平衡表功能自动汇总各阶段输入输出,计算得出表4所示的各阶段能耗和排放。可以看出,使用维修阶段天然气和原油消耗最多,占消耗总量的98%和97%;由于在各材料上游的矿石冶炼过程中使用了大量的煤,原材料获取阶段原煤消耗约占总量的48%。主要气体污染物排放从大到小依次为CO、NOx、NMVOC、SOx。总NOx排放中使用维修阶段占比87%,其次为原材料获取阶段;喷涂过程会有较多颗粒物排放,整车涂装总装阶段颗粒物排放占比也超过20%。报废回收阶段由于避免了大量的材料制备过程而节约了1%的能源消耗。

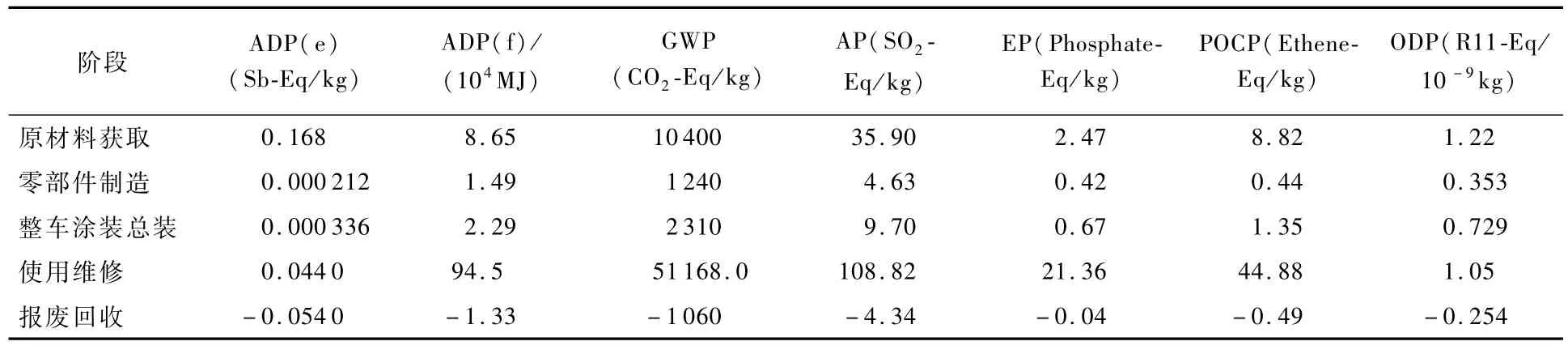

3.2 特征化与归一化

本文采用CML2001评价方法进行特征化,主要关注矿产资源消耗(ADP(e))、化石能源消耗(ADP(f))、酸化潜值(AP)、水体富营养化潜值(EP)、全球变暖潜值(GWP)、臭氧层破坏潜值(ODP)和光化学烟雾潜值(POCP)。各阶段特征化结果如表5所示,表中Eq表示等同于。

表4 全生命周期各阶段能耗和排放Table 4 Energy consumption and emission of each phase in full life cycle

表5 全生命周期各阶段特征化结果Table 5 Characterization results of each phase in full life cycle

1)矿产资源消耗

矿产资源消耗如图2所示,从图中可以看出,原材料获取阶段矿产资源消耗最多,其次为使用维修阶段。这主要是由于在原材料中包含了大量钢材、铝材等金属,在金属制备上游需要消耗大量矿石资源。报废回收阶段由于回收了大量金属材料,产生了部分负的矿产资源消耗,即由于回收避免了34%的矿产资源消耗。

2)化石能源消耗

化石能源消耗如图3所示,从图中可以看出,使用维修阶段消耗化石能源最多,占总化石能源消耗的89%,这主要由于在使用维修阶段消耗了大量的汽油和CNG。原材料获取阶段的化石能源消耗主要来自矿石的冶炼过程消耗,其余各阶段占比较低。

图2 全生命周期矿产资源消耗Fig.2 Mineral resource consumption in full life cycle

3)环境影响分析

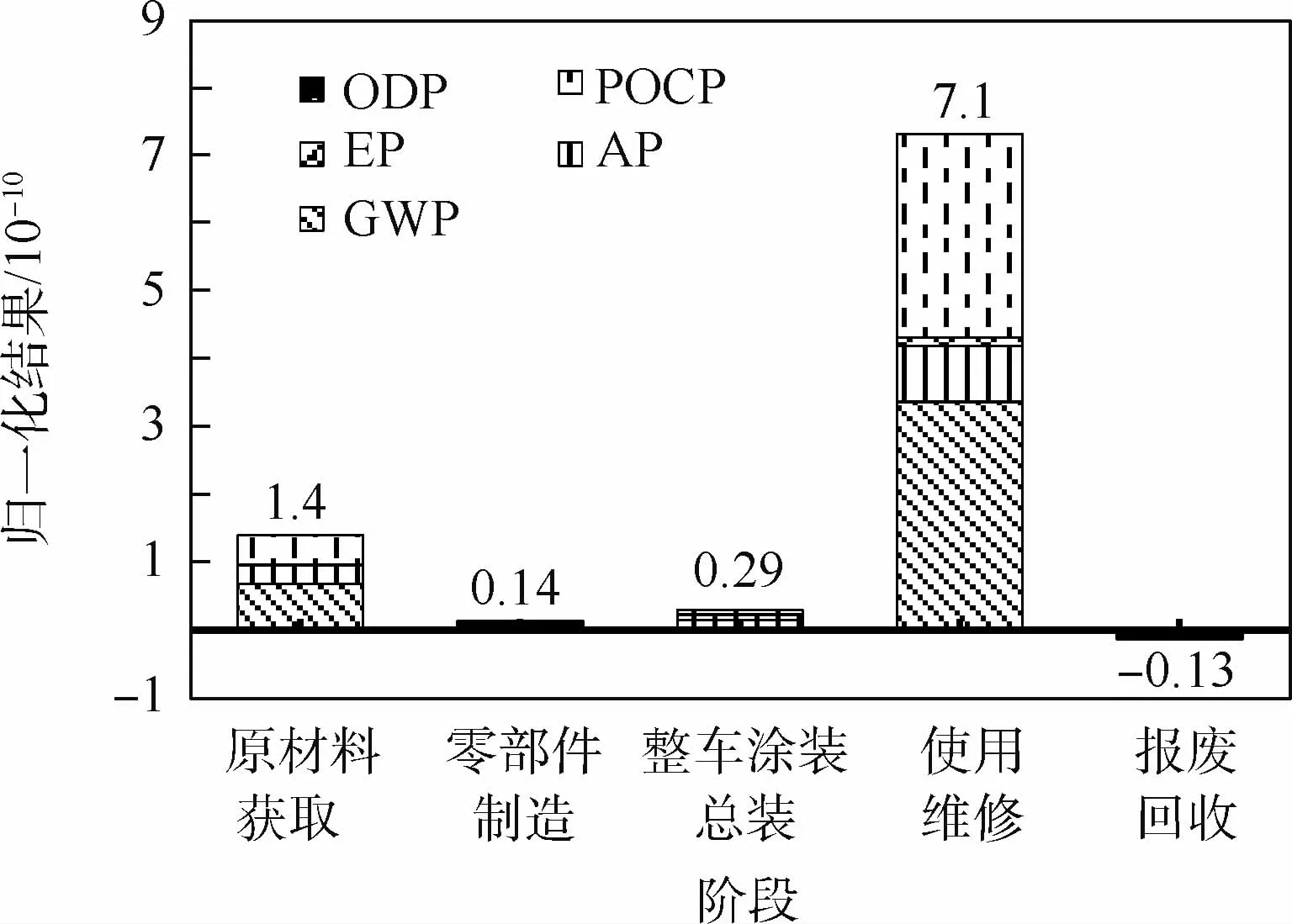

特征化结果的归一化结果如表6所示。归一化基准值来自GaBi数据库,权重数值参考了文献[24]确定。由表6和图4可知,各阶段对环境影响从大到小依次为:使用维修阶段、原材料获取阶段、整车涂装总装阶段、零部件制造阶段、报废回收阶段。使用维修阶段由于燃烧大量的天然气和汽油产生大量尾气排放,其中CO2、SO2占比较多;原材料获取阶段污染物排放主要来自材料制备上游,包括矿石开采加工、金属冶炼等。报废回收阶段环境影响综合值为负,这是由于回收产生的排放小于各回收产品制备过程的排放,由归一化结果,由于报废回收阶段全生命周期对环境影响减少了1%。

3.3 敏感性分析

由图4可知,在CNG/汽油两用燃料汽车全生命周期内使用维修阶段能耗和环境影响综合值均为最高。为降低整车全生命周期内环境影响综合值,本文将从使用CNG-汽油的使用里程比、整车总使用里程、电力结构3个角度进行分析。

1)CNG-汽油使用里程比

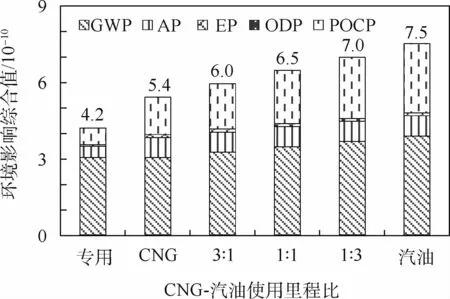

通过改变使用CNG-汽油的使用里程比来研究整车使用阶段对环境影响的变化。不同比例下使用维修阶段的环境影响综合值结果如图5所示。

当CNG-汽油使用里程比提高时,各环境影响参数均有所下降。与仅使用汽油相比,仅使用CNG所带来的环境影响综合值可降低28%左右。但在使用CNG时燃烧温度较高,且未使用CNG专用的催化转化器,尾气中NOx和THC含量较高,并未完全发挥天然气汽车的优势。CNG专用汽车较汽油车可减少CO 排放90%,NOx排放58%和THC排放50%,将数据代入模型进行计算所得结果如图5所示,与仅使用的汽油的两用燃料汽车相比,CNG专用汽车可降低环境影响综合值44%。因此,和汽油车相比,CNG两用燃料汽车在成本较低的情况下可有效降低环境影响,但发展CNG专用汽车则对节能减排更为有利。

图4 各阶段环境影响归一化结果Fig.4 Environment effect normalization results of each phase

图5 不同CNG-汽油使用里程比下的环境影响综合值Fig.5 Comprehensive environmental impact value under different CNG-gasoline mileage ratios

2)整车总使用里程

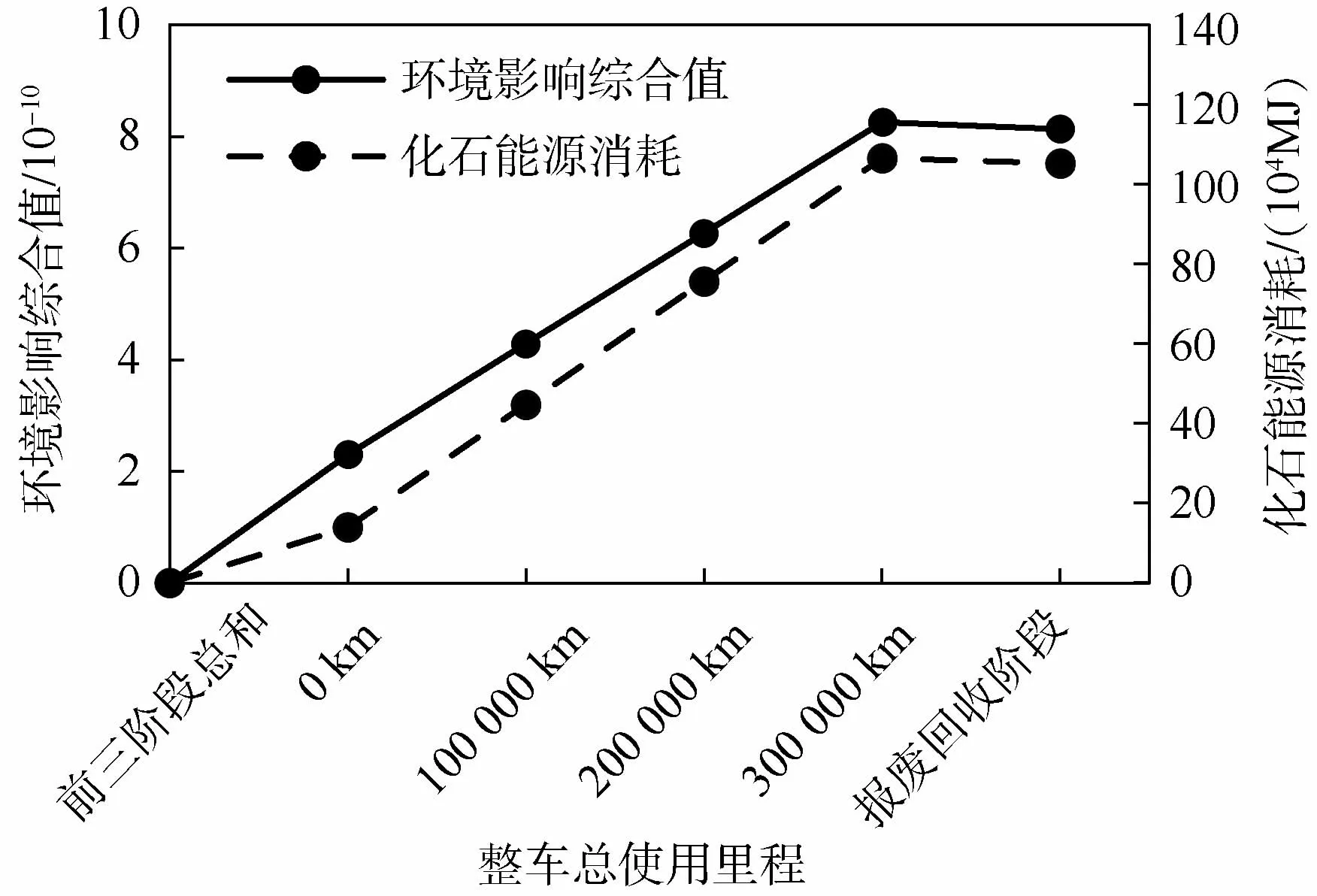

整车总使用里程根据用途和使用者习惯差别较大,不同总使用里程下的环境影响综合值和化石能源消耗如图6所示。从图中可以看出,环境影响综合值和化石能源消耗随着总里程的增加呈线性增长,通过回收会使两者有所降低。

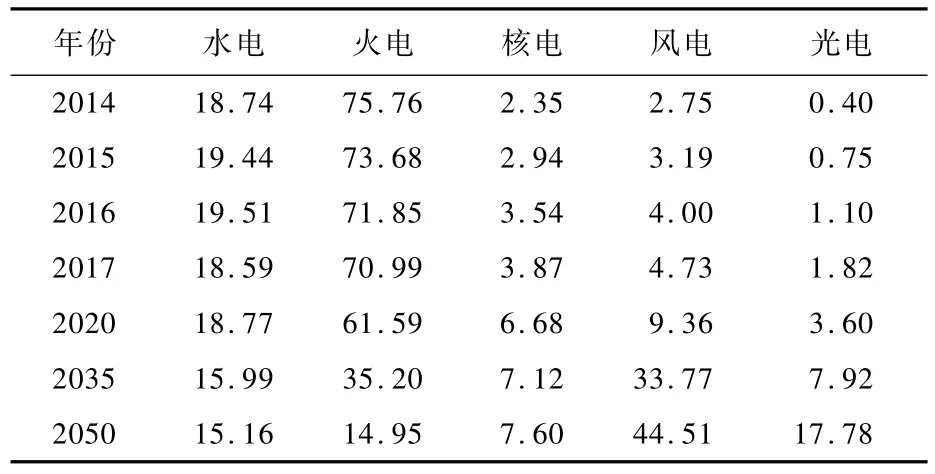

3)电力结构

在整车制造、使用以及回收过程都会有电力的消耗,电力结构不同所带来的环境影响差别较大,由国家可再生能源中心最新发布的《美丽中国2050年的能源经济生态系统》中给出了中国既定政策下所对应的电力结构[25],如表7所示,表中2017年前为实际统计数据,其余为预测值。计算得出2017—2050年对应的环境影响综合值如图7所示。

随着风电、光电核电比例的增大全生命周期环境影响综合值显著下降,与2017年相比,2035年环境影响综合值下降约7.5%,到2050年可降低约10.6%。因此优化电力结构,促进可再生能源的发展对整车全生命周期环境影响亦有明显改善作用。

图6 整车总使用里程对化石能源消耗和环境的影响Fig.6 Impact of total mileage on fossil energy consumption and environment

表7 2014—2050年电力结构[25]Table 7 Electric power structure in 2014—2050[25]%

图7 2017—2050年电力结构对应的环境影响综合值Fig.7 Comprehensive environmental impact value corresponding to electric power structure in 2017—2050

4 结 论

1)汽车使用维修阶段能源消耗和污染物排放最多,能耗以CNG为主,主要污染物排放为CO、NOx和SO2。

2)原材料获取阶段矿产资源消耗最多,使用维修阶段化石能源消耗最多,环境影响综合值从大到小依次为:使用维修阶段、原材料获取阶段、整车涂装总装阶段、零部件制造阶段、报废回收阶段。通过回收可节约超过30%的矿产资源消耗并减少1%的污染物排放。

3)对于CNG/汽油两用燃料汽车环境影响综合值,以仅使用汽油作为基准值,仅使用CNG时可降低28% 左右,而 CNG 专用汽车则可降低44%。

4)按照电力结构发展预测结果,与2017年相比,2035年全生命周期环境影响综合值下降约7.5%,到2050年可降低约10.6%。坚持优化电力结构,促进可再生能源的发展对整车全生命周期环境影响亦有明显改善作用。