A油田酸化解堵液及其对应酸化缓蚀添加剂优选

李子辉

中国石油大庆油田有限责任公司 第五采油厂 (黑龙江 大庆 163513)

A油田为了进一步有效开采剩余原油,在对注采井加密调整的同时,1998年底在A区开展了聚合物驱油试验,取得了良好的增油效果,提高了采收率。2003年以后,对各个区块陆续开展了聚合物驱油技术的矿场推广,改善了储层驱替波及体积,使得原来水驱未波及到的物性相对较差的储层得到有效动用,极大地改善了开发效果[1-8]。同时,注聚井由于地层孔隙被堵塞而难以注入的问题也逐渐凸显[9-12],成为油田开发中后期影响聚驱井生产的难题。酸化作为一种常用储层解堵技术,在各大油田广泛采用。应用HCl、HF、HBF43种油田常用酸溶液,综合考虑用量和效果,对其浓度进行优化,获得最佳的酸化解堵液配方。为避免其对井下管柱的腐蚀,对酸化缓蚀添加剂进行优选,为现场推广提供了技术支持。

1 固形堵塞物溶解剂的试配

实验中,分别选择HCl、HF、HBF4酸溶液对岩心粉末中固形堵塞物溶解,通过评价溶解效果得出酸化解堵配方。

1.1 HCl浓度优选

1)配制浓度为1%~8%的HCl溶液。

2)将天然岩心洗油烘干后粉碎,将滤纸与岩心粉末放入烘箱中烘干并称量,记录滤纸质量(m0)。

3)利用天平称1 g岩心粉末(m1),精确到0.001 g,放入10 mL不同质量浓度的HCl溶液中,并适当摇晃离心管,使酸液与岩心粉末充分接触润湿后,密封,记录时间,置于45℃的恒温箱中。

4)反应4 h后,取出并过滤,用蒸馏水冲洗,直到滤液pH=7。

重复上述步骤,测算不同浓度HCl溶液的溶解试验数据,计算相应的溶解率。溶解率的计算公式为:△m/m1×100%=(m0+m1-m2)/m1×100%。实验结果见表1,HCl对样品的溶解率实验如图1所示。

表1 HCl对样品的溶解率实验数据

图1 HCl对样品的溶解率实验结果

由表1和图1可见,HCl浓度增大,岩心粉末的溶解率也随之升高,但当HCl浓度超过5%以后,曲线斜率变小,说明再继续增加HCl的质量分数,岩心粉末溶解率增加率变小。因此HCl的质量分数确定为5%。

1.2 HF浓度优选

配制0.5%~3.0%的HF溶液,与岩心粉末反应,测定岩心粉末的溶解率。改变HF溶液的质量分数,并重复上述实验步骤,得到低碳有机酸对岩心粉末溶解结果,如图2所示。

图2 HF对样品的溶解率实验结果

由图2可知,HF质量分数增大,岩心粉末的溶解率也随之增加,酸溶液对固形物的溶解能力越强。HF质量分数超过2%以后,溶解率趋于稳定,说明再继续提高HF的质量分数,岩心粉末的溶解能力增强幅度越来越弱。为了保证较好的处理效果,同时缩减酸量,降低投资,HF的质量分数定为2%。

1.3 HBF4浓度优选

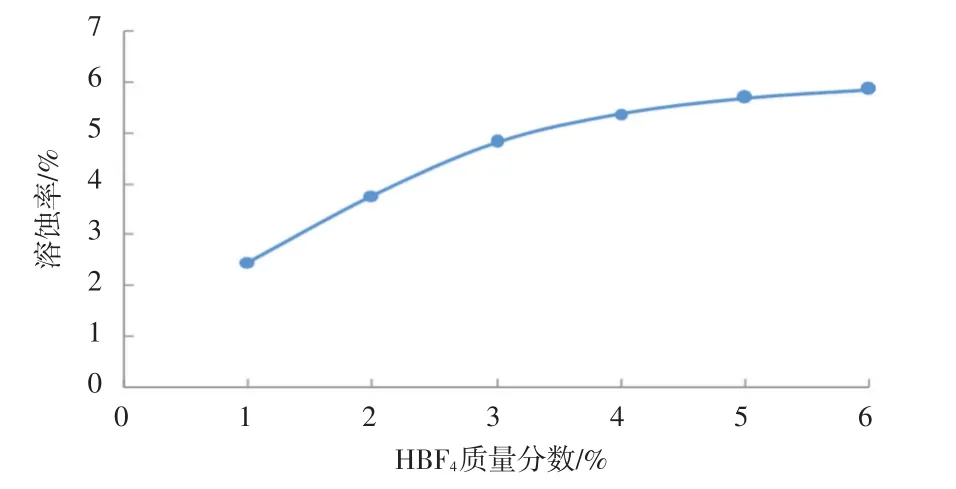

配制1%~6%的HBF4酸液,与岩心粉末反应,测定溶解率,实验结果如图3所示。

图3 HBF4对样品的溶解率实验结果

由图3可见,增加HBF4质量分数,固形堵塞物的溶解率随之增大。当HBF4质量分数超过3%以后,溶解率趋于稳定,说明再继续提高HBF4的质量分数,岩心粉末溶解能力增强幅度越来越弱。为了保证较好的处理效果,同时缩减酸量,降低投资,HBF4的质量分数确定为3%。

1.4 复合剂溶解效果实验

通过1.1—1.3小节实验筛选出了不同酸液的最佳质量分数,组合起来,得到储层岩石粉末的溶解液配方:5%HCl+2%HF+3%HBF4。为定量评价此复合剂的溶解效果,取3份样品进行实验,见表2。

表2 固形堵塞物溶解实验数据

由表2可见,混合酸液对3份岩心粉末样品的平均溶解率达到16.93%,复合剂溶解效果显著优于单剂溶解效果。

本设计选用电容参数为150 μF,ESR为12 mΩ,将两个相同电容并联接入电路,以进一步降低ESR。

因此,固形堵塞物解堵液主剂配方为:5%HCl+2%HF+3%HBF4。

2 酸化缓蚀剂优选

酸化缓蚀剂作为解堵工艺中不可或缺的一种添加药剂,可以有效地减轻酸溶液对井下管柱和设备的腐蚀,保护井下工具。选用不同有机酸化缓蚀剂,通过实验筛选配方。

2.1 实验方法

应用挂片失重法,将挂片从包装纸包中取出,除锈、除油、烘干、称重、测量长宽、计算表面积、浸入到溶液中,经过一段时间,捞出挂片,洗净残余溶液,烘干称重,计算质量损失、腐蚀速率及腐蚀率。

腐蚀速率:

式中:v为挂片腐蚀速率,g/(m2·h);Δt为反应时间,h;Δm为挂片失重,g;A为挂片表面积,mm2。

腐蚀率:

式中:S为腐蚀率,%;m0为实验前挂片质量,g;m1为实验后挂片质量,g。

2.2 实验材料与仪器

固形堵塞物溶解剂、无水乙醇、石油醚、N 80钢片(挂片)如图4所示。各种酸化缓蚀剂、毛刷、砂纸、天平、游标卡尺、塑料瓶、恒温水浴如图5所示。

图4 挂片

图5 恒温水浴

2.3 实验步骤

1)制备挂片。用N80油管除锈除油,加工挂片,化学成分见表3。

2)取已制备的挂片,测量其长宽,得出该挂片的表面积,用天平测量挂片的质量m(0精确至0.001 g),按照工作液与挂片的面容比为20 mL/cm2的条件,依次将不同体积的溶解剂放入各自的密闭容器中,在45℃恒温水浴锅中预热10~15 min。

表3 N80钢片组构成 %

3)将称重后的挂片依次放入对应的工作液中,45℃恒温反应4 h。

4)捞出挂片并清洗,除污后晾干,用滤纸包好并干燥1 h,用天平称重m1,依据公式得出腐蚀速率和腐蚀率。

2.4 实验结果与分析

表4 酸化缓蚀剂筛选实验数据

配制浓度为0.5%酸化缓蚀剂并与1.4节中所示比例的固形堵塞物溶解剂混合,按照2.3节实验步骤实验,结果见表4。

由表4测试结果可看出,固形堵塞物溶解剂对挂片的腐蚀很严重,其空白样的腐蚀速率远远大于SY/T 5405—1996《酸化用酸化缓蚀剂性能实验方法及评价指标》规定2.0 g/(m2·h)的要求,若不加药剂防腐,井下设备必将被腐蚀;加入酸化缓蚀剂后能降低固形堵塞物溶解剂对钢材的腐蚀速率,其中加入HSSD-1酸化缓蚀剂后,腐蚀速率大幅度降低。因此,选定用HSSD-1酸化缓蚀剂。

由于0.5%的HSSD-1酸化缓蚀剂的腐蚀速率4.806 3 g/(m2·h)未达到标准2.0 g/(m2·h)要求,需要对其浓度进一步优化。针对HSSD-1,缩小浓度变化差,按照上述同样的实验步骤进行腐蚀实验,优化酸化缓蚀剂用量,实验结果如图6所示。

图6 不同浓度的HSSD-1缓蚀效果

由图6可见,腐蚀速率随着酸化缓蚀剂HSSD-1的质量分数升高而降低,当质量分数升高到某一阈值后,药剂对腐蚀控制能力变弱,曲线趋于平缓。为节约成本,最终确定HSSD-1酸化缓蚀剂加入到固形堵塞物溶解剂的质量质量分数为2.0%,对应的腐蚀速率为1.487 3 g/(m2·h),低于标准要求,缓蚀效果良好,能够满足现场的需要。

3 结论

1)5%HCl+2%HF+3%HBF4混合酸液对岩心粉末的溶解率为16.93%,有良好的溶解效果。

2)固形堵塞物溶解剂对挂片的腐蚀很严重,其空白样的腐蚀速率远远大于标准规定2.0 g/(m2·h)的要求,若不加药剂防腐,井下设备必将被腐蚀。

3)腐蚀速率随着酸化缓蚀剂HSSD-1的浓度升高而降低,当浓度升高到某一阈值后,药剂对腐蚀控制能力变弱,曲线趋于平缓。

4)当HSSD-1酸化缓蚀剂质量分数为2.0%时,腐蚀速率为1.4873 g/(m2·h),缓蚀效果良好。