复杂条件下快速沿空留巷技术的实践

冯永生

(山西焦煤集团有限责任公司屯兰矿后勤服务中心,山西 古交 030200)

1 工作面概况

山西焦煤集团屯兰矿12303工作面运巷走向长750m,平均埋深550m。煤层平均倾角22°,煤层均厚4.3m。原巷道实际断面:4.2m×2.8m,留巷后断面:3.5m×2.8m。原巷道采用“锚网+W钢带+小孔径预应力锚索补强”联合支护。

2 快速沿空留巷关键技术与改进措施

2.1 留巷充填体设计

2.1.1 支护体断面形状和宽度

从充填体稳定性的角度分析,将巷旁充填体设置成上窄下宽的梯形要比等宽矩形更为有利。此外,考虑到保留巷道将继续为下一工作面使用,在靠近巷道一侧充填体边缘与底板垂直为宜。

经计算可得支护宽度为2.5m时支护体的载荷为0.42MPa,即2100kN。采动影响压力可靠系数取2~4,支护载荷最大可达8400kN。

通过对高水材料进行模拟试验,当高水材料3d时抗压强度为3.5MPa,充填体的承载能力为17500kN。

支护体的承载能力大于支护体的载荷,安全系数为2.1,因此充填体上宽为2.5m,充填体下宽3.22m。

2.1.2 支护体高度

(1)根据煤层厚度确定充填体高度不大于4.3m;

(2)根据使用的材料确定充填体最高边高度不得大于4.0m;

(3)根据工作面倾角在22°,计算确定充填体最低边高度应为3270mm。

综合以上因素确定充填体的最大高度中高为3.6m比较合适。

2.1.3 支护体长度

由于充填袋是柔性的,且高水材料凝固时间较短,充填袋过大不易施工,同时充填体断面越大,所受垂向和侧向应力也越大,不利于充填体稳定。考虑到12303工作面每天可推进2.1~2.8m,因此确定充填包沿走向方向长2.0m和3.0m两种规格,视工作面进度分别使用。

2.1.4 充填体结构和位置

由于高水材料充填体本身强度不高,同时该矿顶板岩性差、地压较大,因此充填体结构设计时必要的加固措施是很重要的。

(1)充填体布置2~3排锚栓,每排3根,排距1000×1200mm。锚栓之间架设纵向和横向梯子梁,纵向梯子梁用Φ16×2400mm圆钢制作。

(2)充填体表面铺设Φ6.5mm金属网,金属网外采用纵横梯子梁压紧,以增加充填体表面强度。充填体位置大部分(2.5m)置于采空区,少部分(0.7m)位于巷内,留下巷道宽度(3.5m)满足使用要求。

2.2 充填材料配比及快速充填工艺流程

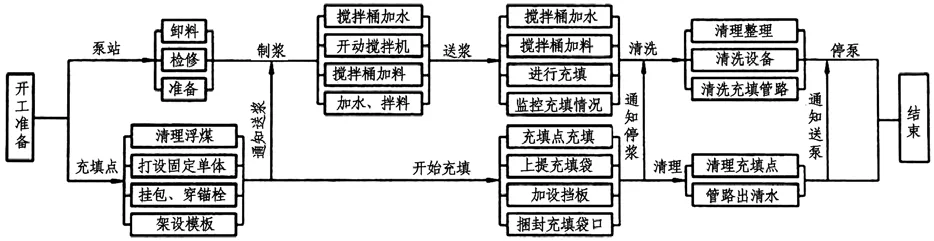

充填材料为甲、乙料组成的高水速凝充填材料,质量比1:1,水灰比1.8:1。充填工艺选择远距离水力泵送快速充填工艺。充填泵选择矿用双液变量注浆泵,型号为2ZBSB-200-20/5-15-37。充填工艺流程主要分为充填点和充填泵站准备两大部分。泵站准备主要是设备管路检修维护、制浆以及清洗管路等工作;充填点准备主要是充填体下方底板清理、固定单体架模板、挂充填包和充填等工作。充填工艺流程图如图1所示。

图1 充填工艺流程图

2.3 充填体的初次和二次保护技术

(1)初次保护技术。首先是在充填体灌浆前,在上侧靠近采空区处打设密集木点柱,其主要作用:一是为防止采空区顶板流矸窜入充填空间;二是起到固定充填体的作用;三是起到切顶线作用;四是加固作用。然后是在充填体下帮顺巷方向打设一排液压单体支柱,其主要作用是加强包体上方顶板支护,防止充填体过早受到挤压。

(2)二次保护技术。在超前支护打设前,在充填体下侧顺巷布置一排锚索进行补强支护。在拆模板、去单体后,沿充填体下侧及时打设一排木点柱,以减轻充填体初期受力程度。

2.4 充填区顶板超前支护技术

在试验初期,采用拉架后在充填空间顺巷布置2排单体支柱护顶,不仅占用充填时间,且在回收点柱后采空区顶板很快出现离层,给充填工作带来较大安全隐患。为此改采空区支护为前扩帮护顶,扩帮宽度3.0m,扩帮处只对顶板进行锚网支护,在加强顶板支护的同时也大大节约了充填的准备时间。

2.5 充填区全空间快速维护技术

由于充填体大部分置于采空区内,充填体上帮木点柱需打设在2号支架上边缘位置,上方采空区冒落的矸石常常会涌入到1、2号支架后,造成木点柱施工困难,进度很慢。该矿在3号支架后尾梁安装后支护架和侧护板,通过后支护架控制3号架拉架后的顶板,延缓顶板冒落时间,通过侧护板挡住采空区上方滚落的矸石,实现了安全、快速维护。

2.6 采空区切顶技术

工作面开采后,顶板以断裂和冒落为主,工作面直接顶厚度平均在3.5m左右,而采高平均在4.3m左右,冒落矸石无法充满采空区。基于沿空留巷的矿压显现不明显,需采取主动切顶卸压措施。

采取的方法有两种:一是沿充填体上帮打设密集木点柱,有利于早期切顶;二是在靠近采空区距充填体500mm处打设9000mm的切顶锚索,锚索的内锚固点进入基本顶,在采空区边缘的直接顶内形成较大的剪应力和弯矩,易于直接顶断裂,同时使切顶线范围在采空区以内距充填体700mm左右,对充填体起到保护作用。

2.7 留巷段巷道的支护和维护技术

(1)在运巷超前和滞后支护均采用单体柱+木梁背修,超前支护距离30m,滞后支护距离30m,排距1.0m,柱距不大于0.7m,滞后支护距离超过30m时,方可进行回柱。

(2)对留巷段个别受力变形处及时进行维修和补强支护。

2.8 留巷充填与工作面生产协同技术

12303工作面走向长750m,倾向长130m,设计储量75万t。此工作面为安全高效采煤工作面,采煤服务时间为9个月,生产组织方式为“两采一准”,即2班生产、1班检修,全天推进4刀(2.8m)。根据充填泵的输送能力和充填作业时间,为了避免充填与回采作业相冲突,确定全天1班准备、1班充填。即在生产班时进行打设密集木点柱,超前单体支护,滞后回柱,架前扩帮护顶,上一循环充填体模板拆除、挂网、上梯子梁、紧锚栓、打木点柱等准备工作,检修班开始充填。

3 应用效果分析

3.1 留巷效果评价分析

通过矿压观测数据分析,留巷100m后巷道表面位移基本稳定。稳定后两帮移近量可控制在600m以内。顶板下沉不明显,一般在200~300m,属于采空区顶板整体弯曲下沉;局部顶板破碎段有断锚杆、断锚索现象,但经补打后能够控制顶板变形。底鼓现象较为明显,稳定后底鼓量一般在500mm。

从现场看,除最初的170m巷道受工作面调斜、充填体宽度、顶底板围岩条件等因素影响所造成的留巷断面比较小外,随后的留巷整体都比较规则,留巷宽度多数保持在3500mm左右,留巷高度一般在2500~2700mm,完全能够满足使用要求。

3.2 留巷效益评价

该地区共计留巷750m,全部留巷费用640万元。与窄煤柱沿空掘巷相比,留巷后可多回收煤柱资源44t/m,新增利润900万元;减少下个工作面巷道掘进750m,可节省掘进综合费用450万元。留巷750m,可创造经济效益710万元。

3.3 工作面生产效果

12303工作面运巷留巷工作完全满足工作面正常生产需要,同时经过简单卧底后就可作为12305工作面副巷直接使用,减少了4个月的掘进准备时间,成功地解决了三采区的单翼采区的采掘衔接问题,实现了采煤工作面顺序开采。

4 存在的问题以及今后改进的措施

4.1 充填材料方面

高水充填材料的抗压强度低,试验中最大抗压强度为4.7MPa,充填体支护强度较低。因此,在今后的应用中,一是要加强不同生产厂家材料的检验,寻找性能稳定的产品;二是调研充填材料的替代品,提高充填材料的强度。

4.2 切顶效果方面

在本次充填实践中该矿虽然采取了打切顶锚索、密集点柱等切顶措施,但在现场看,切顶效果还不是很明显,切顶范围控制较为困难。在今后的工作中,将试验超长锚索进行切顶等技术方法,进一步加强切顶管理。

4.3 矿压显现与充填体的稳定关系

在充填留巷过程中该矿虽然进行了一系列矿压监测试验,但对工作面周期来压与充填体稳定关系方面还没有总结出准确规律,因此在下一步留巷工作中,该矿将继续开展矿压监测工作,准确总结出工作面周期来压与充填体稳定关系,提前做好补强措施,对充填体进行有效保护。

5 结论

屯兰矿在大倾角、大采高工作面采取高水材料进行巷旁充填留巷,通过合理设计充填包体规格,优化充填体结构,对充填空间顶板进行超前扩帮,支架增加后支护架和侧护板,打切顶锚索等一系列措施,高效快速地完成了留巷750m。所留巷道断面大,完全满足下一工作面继续使用。该项技术创造经济效益710余万元,同时实现了单翼采区工作面连续开采,具有较高的推广应用价值。