基于系统构型替换的固冲发动机故障模式半实物仿真*

王 安,曾庆华,周宇宸

(1. 国防科技大学 空天科学学院, 湖南 长沙 410073; 2. 中山大学 航空航天学院, 广东 广州 510006)

固体冲压发动机具有体积小、效率优、比冲高等优点[1],很适合作为超声速/高超声速飞行器的动力装置。飞行任务多样性需求的增长给发动机系统提出了更高的要求,促使固冲发动机性能和功能提升的同时,也带来了发动机系统复杂性提升、可靠性需求增长、故障模式复杂多样的挑战。

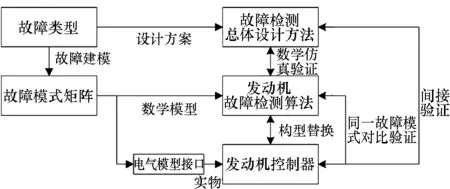

面向固冲发动机系统的故障检测功能是应对上述挑战的关键技术之一,与之并存的便是发动机故障检测功能的仿真验证方法的研究,这是检验发动机故障检测功能是否有效的重要手段,通过在地面模拟各种飞行过程中可能出现的发动机故障模式,来对故障检测功能及其处理策略进行全面的考核,以保证系统的可靠性和有效性。

李睿等针对航空发动机传感器故障诊断算法的验证,提出了基于虚拟仪器语言的传感器故障诊断硬件在回路仿真方法[2]。赵成伟等构建了以NI CompactRIO为核心的传感器故障诊断系统的快速原型实时仿真平台,能够较好地完成涡扇发动机传感器故障诊断算法的验证[3]。张书刚等搭建了几种航空发动机故障仿真系统,以实现对发动机故障诊断系统的性能评估与验证[4]。

Ye等研究了航空发动机启动过程的状态参数并建立了其数学模型,基于此在Simulink上开展了发动机启动过程的故障诊断和仿真研究[5]。吕升等针对航空发动机故障诊断算法的仿真验证需求,搭建了基于工控机与DSP的航空发动机故障诊断的仿真系统,并提出了一种故障诊断算法的评价标准[6]。王涛等对于飞行器发动机传感器受有色噪声影响而使发动机控制系统产生故障的问题开展了研究,设计了一种能够对含有有色噪声的信号进行估计的卡尔曼滤波器,并通过仿真进行了验证[7]。Li等设计了发动机故障诊断的地面测控系统,能够在地面完成发动机故障状态的检测与定位[8]。Shu等针对航空发动机故障检测系统的性能指标的验证,提出了性能评估和仿真验证的方法,并以健康和性能退化为仿真输入条件对故障检测系统进行了检验[9]。

本文以固体冲压发动机为背景,针对发动机控制系统中故障检测算法的验证问题,基于系统构型替换的方法,建立了固冲发动机故障模式的仿真验证平台,采用电气等效模拟的形式,为固冲发动机控制系统提供了发动机故障模式的模拟环境,通过系统构型替换实现了数学仿真与半实物仿真相结合,使发动机的故障检测算法得到了充分验证,确保了发动机控制系统的可靠性和有效性。

1 故障仿真原理及系统组成

为了较好地完成飞行任务,发动机控制系统通常会利用弹上可用观测信息以实现对发动机工作状态的监测。一方面,发动机作为飞行器的动力来源,其工作状态会影响飞行器推力的输出,并反映在惯组所测量的过载信息。另一方面,发动机工作状态与燃烧室和进气道的压强紧密相关,可由压强传感器直接测量,包括:燃气发生器压强Pg、补燃室压强Pc,进气道压强Pai、无喷管助推段压强Pnb等。通过发动机控制系统中的算法对上述信息进行综合处理,可实现对发动机故障状态的评估,为进一步控制方案的制订提供参考依据。

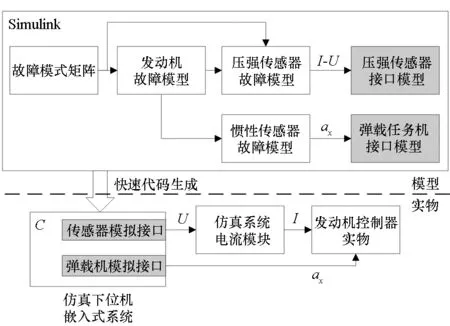

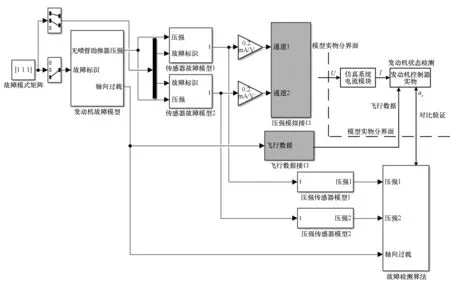

为确保发动机控制系统中的故障检测算法满足设计需求,且与设计方案一致,需要在地面模拟发动机的各种工作状态和故障状态,以实现对故障检测算法的验证和考核。图1所示为本文基于构型替换方法的发动机故障仿真的系统组成原理图。此方案中,传感器采用电气等效模拟,除发动机控制器外,其余部件均通过仿真平台的硬件设备进行模拟。

发动机的故障模式由图1中故障模式矩阵进行配置,故障矩阵同时控制着发动机故障模型和传感器故障模型,以实现故障模式的相互组合。发动机故障模型根据自身工作状态将真实的状态量,如发动机内部某段压强输出给对应传感器模型,以实现信号采集过程的模拟,传感器故障模型再由自身的工作状态进行传感器信号的转换,两者以串联的形式进行组合。

传感器输出的信号分两路,一路输入给数学模型中发动机故障检测算法,数学模型中的故障检测算法是经过多次数学仿真验证的,与设计方案保持一致,该部分算法可在仿真设备中予以实现。另一路则通过模型与实物的转换接口,驱动仿真系统的硬件设备,模拟出与压强值相对应的电流信号,并输入发动机控制器的实物,实现发动机故障模式的模拟。将同一组故障模式对应的发动机控制系统检测结果与模型中检测算法的标准结果进行对比,以实现对控制系统中检测算法的快速验证。

图1 发动机故障仿真系统原理图Fig.1 Schematic of engine fault simulation system

2 故障仿真模型

本文将以无喷管助推点火的故障模式仿真为例,讲述基于系统构型替换的故障仿真是如何实现发动机故障模式的模拟,以及对故障检测算法的校验。假设某固冲发动机无喷管助推器点火成功的检测算法如图2所示:T1时刻发出无喷管助推器点火信号,T2时刻开始无喷管助推器点火状态的检测。为保证发动机中测量系统的冗余度,在无喷管助推器设置了两路压力传感器,此时若两路传感器均处于正常工作状态且同时满足连续100 ms无喷管助推器压强>8 MPa,则认为无喷管助推器点火成功。若不满足压强判断条件,则进行轴向过载检测,此时连续100 ms轴向过载>5g,则认为无喷管助推器点火成功,否则视为无喷管助推器点火失败。

图2 点火检测算法示意图Fig.2 Schematic of ignition detecting algorithm

2.1 发动机故障模型

2.1.1 二值模型

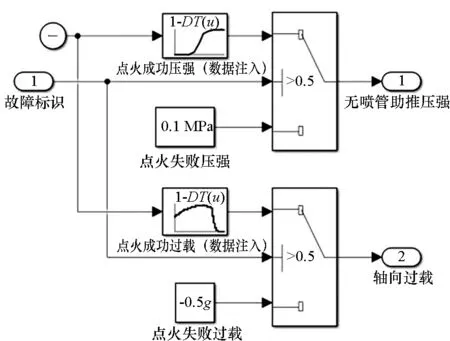

在建立发动机故障模型时,忽略点火延迟,忽略无喷管助推器建压过程,由于无喷管助推器点火检测算法由判断阈值与逻辑关系组成,因此故障模型可只做定性模拟的简化。建立无喷管助推器故障模式如表1所示,若故障矩阵中标识为0,此时对应的发动机状态为无喷管助推器点火失败,无喷管段压强在点火时刻前后始终维持在0.1 MPa,轴向过载在点火时刻前后始终维持为-0.5g。若故障标识为1,此时对应的发动机状态为无喷管助推器点火成功,无喷管段压强在点火时刻由0.1 MPa阶跃至12 MPa,轴向过载在点火时刻由-0.5g阶跃至8g。

根据无喷管助推器点火故障模式表,可构建与之对应的无喷管助推器点火故障模型,如图3所示,该模型由发动机故障矩阵控制。

表1 无喷管助推器故障模式表

图3 无喷管助推器点火二值模型Fig.3 Binary model of no-nozzle booster ignition

2.1.2 数据加注模型

为使仿真模拟更加贴近实际,需细化发动机模型,在二值模型的基础上,进一步考虑无喷管助推器压强和飞行器过载数值的动态变化情况,将无喷管助推器点火时的压力和飞行器过载的时域曲线以数据加注的方式添加到模型中。该模型能够更加真实地模拟无喷管助推器点火时的压力和过载变化情况,能够对发动机故障检测算法进行更全面的仿真验证。图4为无喷管助推器点火数据加注模型。

图4 无喷管助推器点火数据加注模型Fig.4 Data model of no-nozzle booster ignition

2.2 传感器故障模型

表2 无喷管助推器压强传感器故障模式表

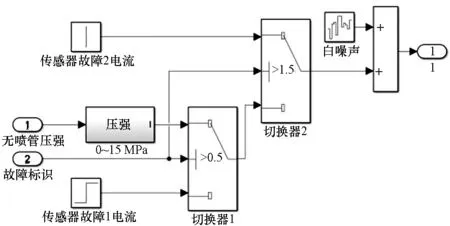

由传感器故障模式表可构建与之对应的传感器故障模型,该模型的输入量为传感器故障模式矩阵及传感器对应舱段的发动机内部压强,模型输出值为电流模拟值。压强传感器故障模型如图5所示。

图5 压强传感器故障模型Fig.5 Fault model of pressure sensor

其中,传感器的噪声信号采用叠加白噪声的方式进行模拟,图6是压强模拟值为7.5 MPa时,添加噪声信号后的传感器电流输出,此时若不进行噪声信号的叠加,则传感器模型模拟电流为12 mA。其中叠加的白噪声信号通过对传感器进行数据的统计分析获得,噪声信号的引入,使得模拟信号更能反映传感器的特性,对于控制器中故障检测算法的验证也会更加真实。

图6 叠加噪声的电流模拟信号Fig.6 Current analog signal with white noise

惯性传感器误差模型的构建方法与压强传感器误差模型的构建方式类似,本文不再赘述,在本文的案例中,不考虑惯性传感器的误差模型,即模型的输入与输出一致。

2.3 设备接口模型

为实现同一个故障仿真状态对发动机控制器实物和标准检测算法模型的对比验证,需通过系统构型替换,以故障仿真模型来驱动发动机控制器实物,以进行检测结果的对比。本文将Simulink的模型经过快速代码生成转换为可在仿真设备中运行的嵌入式代码,为实现传感器模拟信号从模型到物理量的转变,需要建立对应的硬件接口模型。

图7 系统构型替换中的接口关系示意图Fig.7 Diagram of interface in system configuration switch

如图 7所示,压强传感器接口模型对应仿真下位机中电压的D/A输出接口,即在Simulink模型中输入压强传感器接口模型中的数值,在快速代码生成转换后,能够驱动仿真下位机的D/A接口输出对应的电压值。在仿真系统电流模块的电路设计中,定义了电流模块的输入电压范围为0~5 V,输出的电流范围为0~25 mA,且电压与电流呈线性关系,即U=0.2I,其中比例系数的量纲为mA/V。

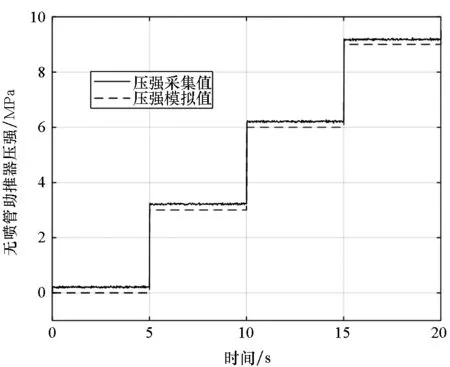

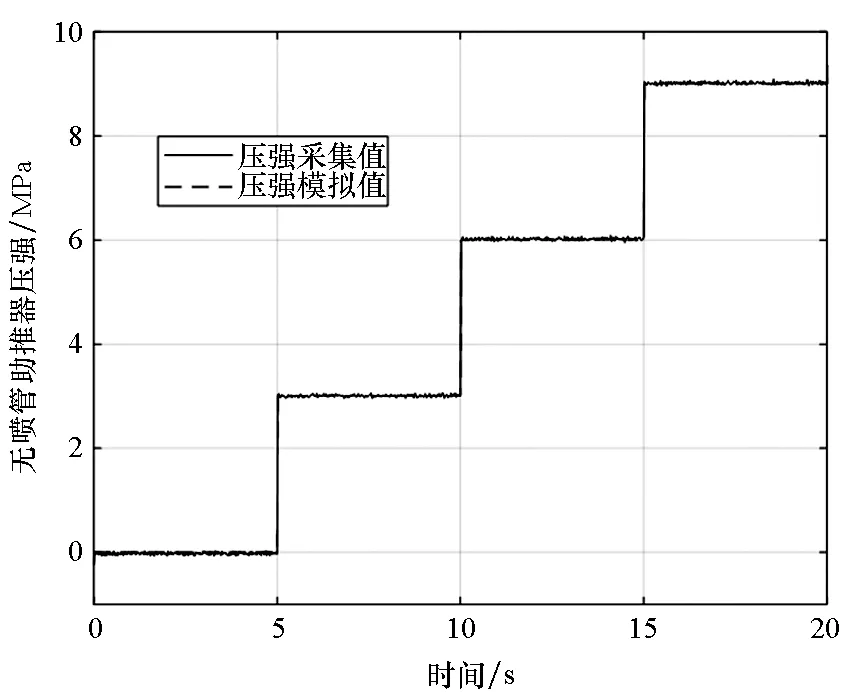

将压强传感器接口模型与2.2节中的传感器模型一起搭建接口验证模型,如图8所示。在模型中输入一个稳态值分别为[0 3 6 9 12 15]的台阶阶跃响应信号作为无喷管助推器压强模拟值,并基于构型替换方法,驱动仿真系统硬件设备,模拟出对应的电流信号,经过传感器的通道,输入到发动机控制器中,完成无喷管助推器压强的电气等效模拟,通过查看发动机控制器中采集到的压力传感器信息,并与模型中输入的压强模拟值进行对比,如图9(a)所示。

图8 传感器接口验证模型Fig.8 Verify model of sensor interface

其中,指令值与压强采集值存在稳态误差,在采用一阶修正模型P=0.992 3·Pc+0.235 2进行校准后,稳态误差有显著的减小,如图9(b)所示,压强的模拟值与压强采集值曲线已基本重合,标定结果满足精度要求。该接口模型能够完成压强值的电气等效模拟,为后续的发动机故障模式的仿真搭建了故障仿真模拟的基础环境。

(a)压强接口修正前(a) Pressure interface before calibration

(b)压强接口修正后(b) Pressure interface after calibration图9 压强模拟接口标定Fig.9 Calibration of pressure simulation interface

2.4 故障检测模型

仿真中的故障检测模型依据图 2中设定的检测算法进行搭建,将故障模式矩阵、发动机故障模型、压强传感器故障模型、压强传感器接口模型、弹载任务机接口模型及发动机故障检测模型按图 1的发动机故障仿真总体方案进行搭建,各模块一一对应,如图 10所示。

基于构型替换方法的发动机故障仿真模型,首先在数学仿真层面建立与发动机控制器实物中故障检测算法相等效的算法模型,该算法模型的实现方式与控制器中的算法实现方式不尽相同,但都是与故障检测的设计方案相匹配,有相同的外部连接关系,具有相同的系统构型,可通过数学仿真进行快速验证。同时基于多次数学仿真结果,能够建立不同故障类型与检测结果的对应关系,可作为对比分析的判断标准。

进一步,在开展半实物仿真时,将故障检测算法模型通过系统构型替换,替换为真实的发动机控制器,再辅以模型与实物的接口,则可实现相同故障状态下数学仿真的结果与发动机控制器检测结果的对比,从而以间接的方式验证发动机控制器中的算法是否满足设计方案,如图11所示。

3 验证案例

以固冲发动机无喷管助推器点火的故障模式仿真为例,发动机故障模式与传感器故障模式相互组合共有18种工况,选取其中几种典型工况进行说明,如表 3所示。

图10 发动机故障仿真模型Fig.10 Model of engine fault simulation

图11 发动机故障检测算法验证方法示意图Fig.11 Engine fault detecting algorithm verify method

工况1,发动机点火成功,且两路传感器均处于正常状态,测量到无喷管助推器压强为12 MPa,根据故障检测方案图2,其结果满足两路压强传感器均正常,判定点火成功,不再进行过载检测。

工况2,发动机点火成功,但是传感器1出现故障,不满足压强判定条件,故进入过载判定流程,并满足过载判定条件,系统判定点火成功,其中传感器1故障,模拟输出2 mA电流,低于传感器正常输出范围,控制器检测到此路传感器出现故障,在表中以△符号代表。

工况3中,发动机点火失败,一路传感器正常,压强测量值为0.1 MPa,另一路传感器异常,低于量程下限。压强检测不满足判定条件,进行过载判定时依旧不满足条件,系统判定点火失败。

工况4中,发动机点火失败,且两路传感器异常,不满足压强判定条件,且进行过载判定时依旧不满足条件,系统判定点火失败。

表3 无喷管助推器点火故障仿真部分工况仿真结果

在各种故障工况下,模型的检测结果与控制器的检测结果一致,达到了对控制器检测方法的有效验证,且验证过程简单高效。

4 结论

本文以无喷管助推器点火的故障仿真为例,讲述了基于系统构型替换的发动机故障仿真系统组成及原理,并依次介绍了发动机故障模型、接口模型、故障检测算法模型的建立,并基于此开展系统构型替换的故障仿真。首先,在数学仿真的环境下,构建与发动机控制器实物中的故障检测算法相等效的算法模型,该算法模型与控制器中的算法实现方式不尽相同,但都具有相同的外部连接关系和相同的系统构型,通过数学仿真,可建立不同故障状态与检测结果的对应关系。其次,在同一组故障模式下,通过系统构型的替换,将故障检测算法模型替换为真实发动机控制器,采用电气等效模拟的形式,将发动机故障状态下的表现形式及相关可测量信息传递给发动机控制器,完成故障模式在半实物仿真环境下的模拟和仿真验证。最后,通过几组典型工况的故障仿真,介绍了此方法的应用。该方法适用于固冲发动机各个工作阶段故障状态的仿真与检测,如无喷管助推器关机、进气道前后堵盖打开、燃气发生器点火、故障模式下燃气流量调节容错控制等。

基于本文方法的发动机故障模式仿真,能够对发动机的多种故障工况进行快速模拟,通过对比发动机控制器检验结果与同构型检测模型的检测结果的差异,完成对发动机控制器中故障检验算法的快速验证,故障仿真验证的工作量小,时间成本低,极具理论研究意义和工程应用价值。