汽轮机复水泵机封泄漏原因分析及处理

王长青,王彦江,张艳全,马进,刘伟

(独山子石化设备检修公司,新疆 克拉玛依 833699)

汽轮机复水泵是某单位的公司级关键汽轮机机组附属设备,其主要作用是将汽轮机组经过冷凝器冷凝后的冷凝水输送给除氧器后送往锅炉给水泵。如果此设备出现故障,则会导致整个装置的停工,严重影响正常生产,造成重大的经济损失。本文通过对该泵机封泄漏原因的分析,采取了有效的改造措施,确保设备能够长周期稳定运行。

1 机械密封泄漏原因分析

于2018年7月发现该泵机封有泄漏,泄漏量达到25~30滴/min,超过《离心泵维护检修规程》中10~15滴/min的规定。经查询该泵于2015年6月进行过一次大修,到目前为止仅运行18000余小时,远低于25000小时的标准,因此需对该泵机封泄漏的原因进行分析。

1.1 机械密封结构分析

该泵机械密封的结构型式为单端面多弹簧式机械密封,补偿机构由12根小弹簧组成。一般情况下,多弹簧式机封的弹簧设计比压为0.15~0.25MPa,较高的弹簧比压会产生较高的摩擦热量,增加摩擦副端面的温度,进而增加摩擦副的磨损。而且长期运行后,弹簧会发生疲劳损伤,每根弹簧的补偿性能发生偏差。另外,弹簧在装配的过程中,也容易从底孔脱开,造成机封补偿性能变差,从而引起机封摩擦副受力不均匀发生偏磨,进而造成机封的泄漏。在本次设备拆检过程中发现,有一根弹簧受损且摩擦副位置磨损较为严重,是引起机封泄漏的原因之一。因此,需要对该机械密封的结构进行改造。

1.2 辅助系统分析

该机械密封辅助系统采用Plan11,即从设备出口管线引入工作介质经节流孔板进行冲洗。该泵的工作介质汽轮机冷凝液,介质温度为45°且洁净度较高,工况满足Plan11结构形式的要求,但需核算冲洗孔径是否满足冲洗要求。根据长期的实践和经验,冲洗量的大小可根据机械密封的规格(直径)和介质的种类进行选取。总结见表1。

表1 密封轴径与冲洗量选取

我们一般通过核算密封冲洗液通过节流孔板的沿程损失和局部损失来确定节流孔板前后的压差,进而判断机封密封腔内压力是否满足要求。该泵密封处直径为Ф50mm,冲洗管线内径Ф15.75mm,节流孔板孔径d=Ф4mm。选取时可以不考虑介质温度的因素,因此选取冲洗流量为4L/min。具体计算如下:

局部阻力系数:ζ=0.5(1-A2/A1)=0.47,因此得出:

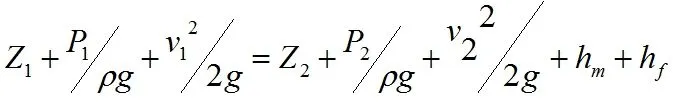

根据能量守恒定律,对节流孔板两端列能量平衡方程:

根据该设备的现场条件,节流孔板两侧高度相同,因此其出入口的位置势能相同,即。节流孔板的厚度为3mm,故可忽略其沿程损失,即那么就得到:

因此得出,节流孔板前后压差:

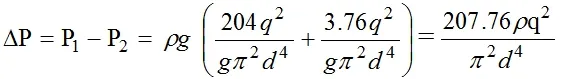

将相关参数代入公式:

机封密封腔内压力为:P密封腔=P出-ΔP=0.39MPa

该密封腔内的压力为0.39MPa。其远大于密封腔所要求的压力0.05~0.15MPa,因此需对该节流孔板的孔径进行改造。

1.3 机械密封冲洗方式分析

该泵机械密封外冲洗方式为单点冲洗,冲洗液直接冲向动静环密封面。单点冲洗结构简单但冲洗液存在分布不均匀的弊端,且由于冲洗液压力高于泵内介质压力,长时间作用会导致动静环密封面冲刷失效。从该泵机封的拆检结果来看,机封静环表面的冲刷缺陷很明显,是造成机封泄漏的主要原因,因此需要对该泵的机封冲洗进行改造。

2 解决方案

2.1 机械密封结构改造

将多弹簧式机械密封改造为波纹管式机械密封。这样便将多弹簧式机封中动环与轴套的动密封点,改造成了波纹管底座与轴套间的静密封点,大大降低了机封发生泄漏的概率。在普通机械密封使用过程中弹簧比压一般设计在0.15~0.25MPa而波纹管密封的弹簧比压一般设计为0.05~0.15MPa之间,波纹管密封为静止式结构时,弹簧比压明显偏小。因此,由弹簧比压产生的磨擦热量减小,降低了端面温度,从而减少了磨擦时端面的磨损量,即减少了机械功耗,提高了密封性能及延长了密封使用寿命。

2.2 辅助系统改造

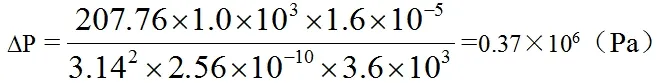

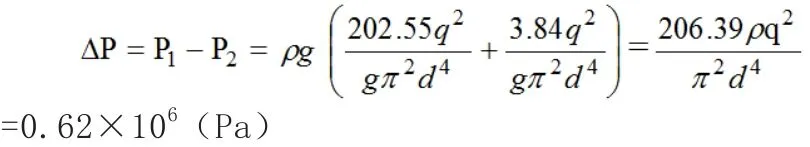

通过前文计算得出该泵密封腔压力为0.39MPa,不满足机封运行标准。需对节流孔板的孔径进行改造。将节流孔板孔径设计为Ф3.5mm时,相关参数计算如下:局部阻力系数ζ=0.48;介质经过节流孔板的局部损失:

节流孔板前后压差:

机 封 密 封 腔 内 压 力 为:P密封腔=P出-ΔP=0.75-0.62=0.13MPa。满足机封运行标准,因此将该节流孔板的孔径改造为Ф3.5mm。

2.3 机械密封冲洗方式的改造

针对该泵机械密封原来冲洗方式,提出以下改造方案:将单点冲洗改造为多点冲洗。多点冲洗可以使冲洗液沿周围均匀分布,可以避免温度变形,而且位置对着密封端面,动环转动也可以避免形成冲蚀。此时需增加一个冲洗环,内设6个小孔,孔径Ф3.5。冲洗孔位置尽量开设在摩擦副处,以便更好的把热量带走。

3 结语

本文通过分析,找到了引起机封泄漏的具体原因并有针对性的提出了解决方案。该泵机封自改造后达到了零泄漏,且已平稳运行5000小时,说明本次检修对机封泄漏原因分析准确,改造措施切实可行,对石化公司创建无污染企业具有积极的作用。同时对于同类型机泵在故障分析及处理方面提供了一定参考,具有一定的推广作用。