特高压换流变压器附属冷却器的漏油原因

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

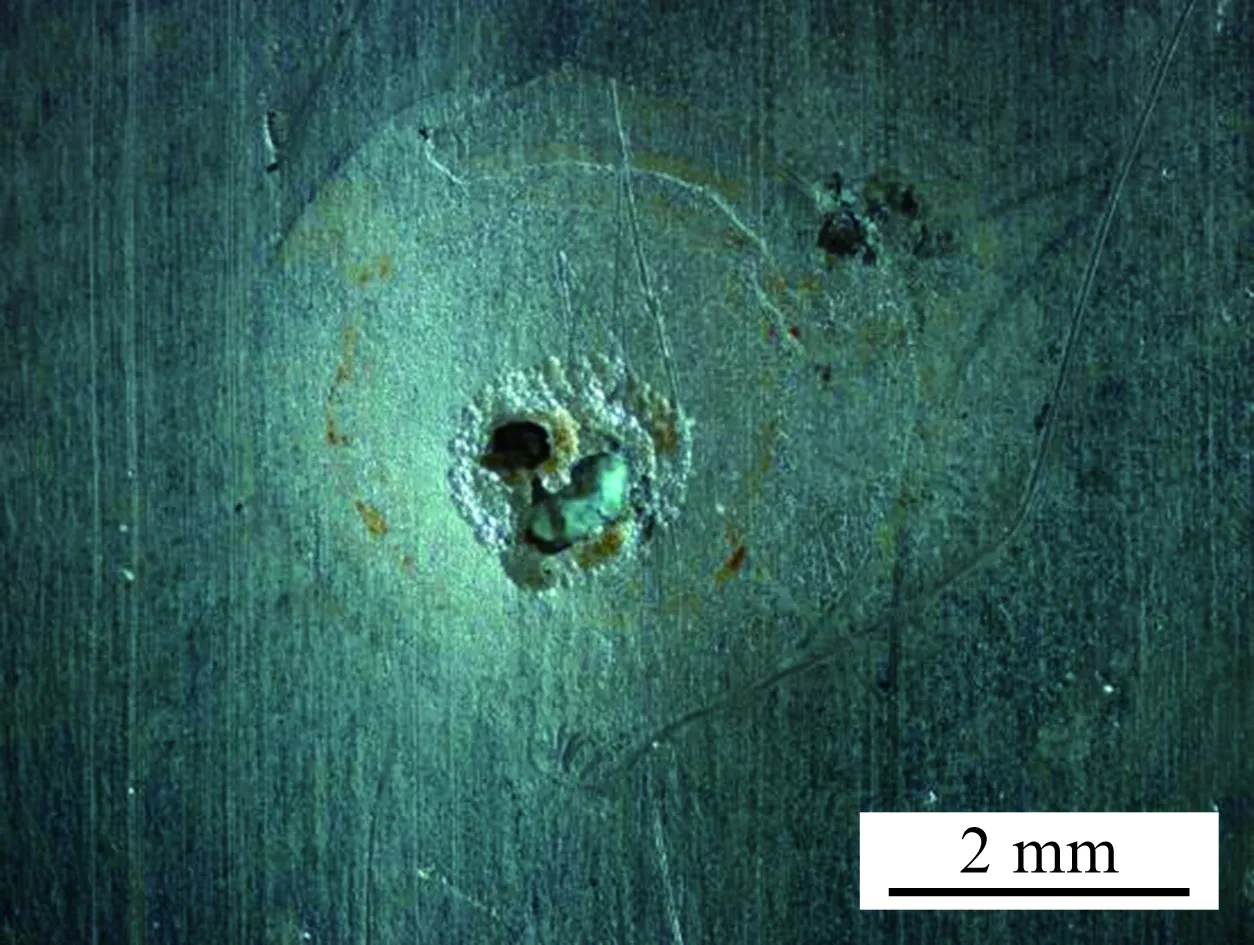

运维人员在某特高压变电站进行例行巡查时,发现一台高端△接换流变压器附属的冷却器存在漏油情况。油滴沿散热器近换流变压器本体一侧滴落,漏油速率约为4滴/min,故障现场情况如图1所示。漏油情况发生时,该台换流变压器已因其他原因退至备用位置。退至备用位置过程中无明显异常,各项试验均合格。

根据相关资料,换流变压器为德国西门子公司生产,型号为EFPH8675,冷却方式为ODAF(强迫导向油循环风冷),投运时间为2014年7月。换流变压器附属冷却器为西电变压器配套设备有限公司生产,型号为YFD-494,生产时间为2014年3月。冷却器分为4组,每组由4个风扇,1个潜油泵以及1个油流指示器组成。该冷却器由内往外共安装有10层冷却油管,每层44根,共计440根。导油铝管材质为3003铝合金,是目前使用比较广泛的铝锰系防锈铝合金。

图1 换流变压器冷却器漏油故障现场Fig. 1 Schematic diagram of oil leakage of the converter transfomer

1 理化检验

1.1 宏观形貌

为查明准确的漏油位置,对冷却器进行了气密性试验。将冷却器充气至0.5 MPa后,保持30 min,置于水池中观察其漏气情况。从气泡的情况来看,漏油冷却器的四组单元均存在多处渗漏点,其中4号单元最为严重。因此,单独对4号单元进行了解体检查。从外观上看,除少数散热鳍片存在一定程度的翻折外,大部分散热片、导油管以及油箱等部件的情况都良好。将冒泡情况较为明显的一处导油管切割后取出,其宏观形貌如图2所示。由图2可见:铝管的内径约为16 mm,壁厚约为1 mm,铝管外表面并无明显异常,只是由于表面形成了氧化膜使得整体的金属光泽减弱。将铝管剖开后置于立体显微镜下对其内表面进行观察,见图3。由图3可见:铝管内表面存在孔洞状渗漏点,直径为0~0.5 mm。在渗漏点周围均分布有直径为1~3 mm的近圆形壁厚减薄区。该区域表面较粗糙,颗粒感严重,且金属光泽较弱。更重要的是,在近圆形壁厚减薄区域和渗漏点的表面均可以观察到明显的棕黄色痕迹。

图2 导油铝管的宏观形貌Fig. 2 Macro morphology of the aluminum alloy oil pipe

图3 导油铝管内表面的渗漏点Fig. 3 Leakage points on the inner surface of the aluminum alloy oil pipe

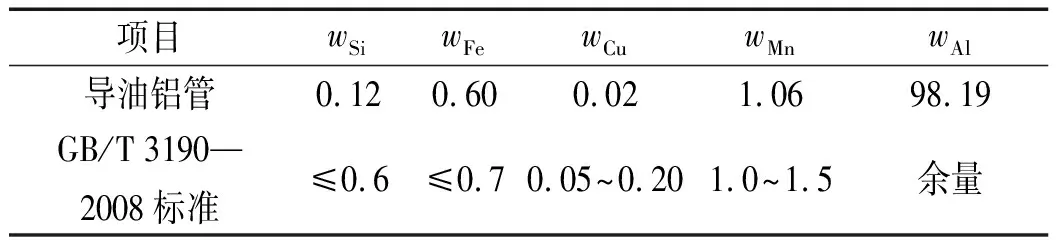

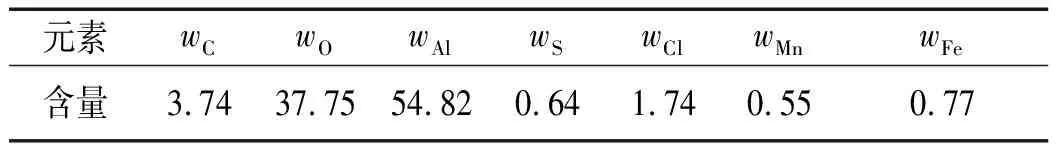

1.2 化学成分

采用Thermo Fisher Scientific ARL 4460 OES型直读光谱仪分析导油铝管的化学成分,结果见表1,对比国标GB/T 3190—2008《变形铝及铝合金化学成分》中对3003铝合金的成分要求可知,导油铝管的Cu含量低于国标要求,故可以判定导油铝管的材质不合格。

表1 铝管的化学成分Tab. 1 Chemical composition of the aluminum alloy pipe %

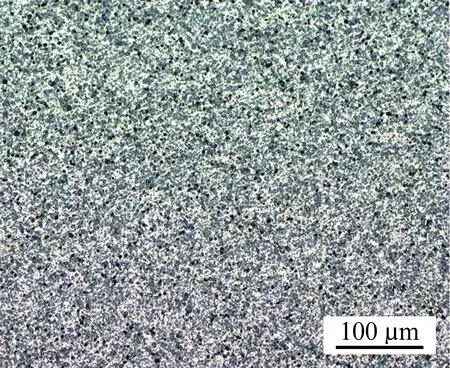

1.3 金相组织

将导油铝管无缺陷的部分切割镶样,打磨抛光,经HF溶液腐蚀后,采用ZEISS Axiovert 200型光学显微镜对其金相组织进行观察。由图4可见:铝管的金相组织为典型的锻造组织,晶粒细小,组织未见明显异常。

图4 导油铝管的金相组织Fig. 4 Microstructure of the aluminum alloy oil pipe

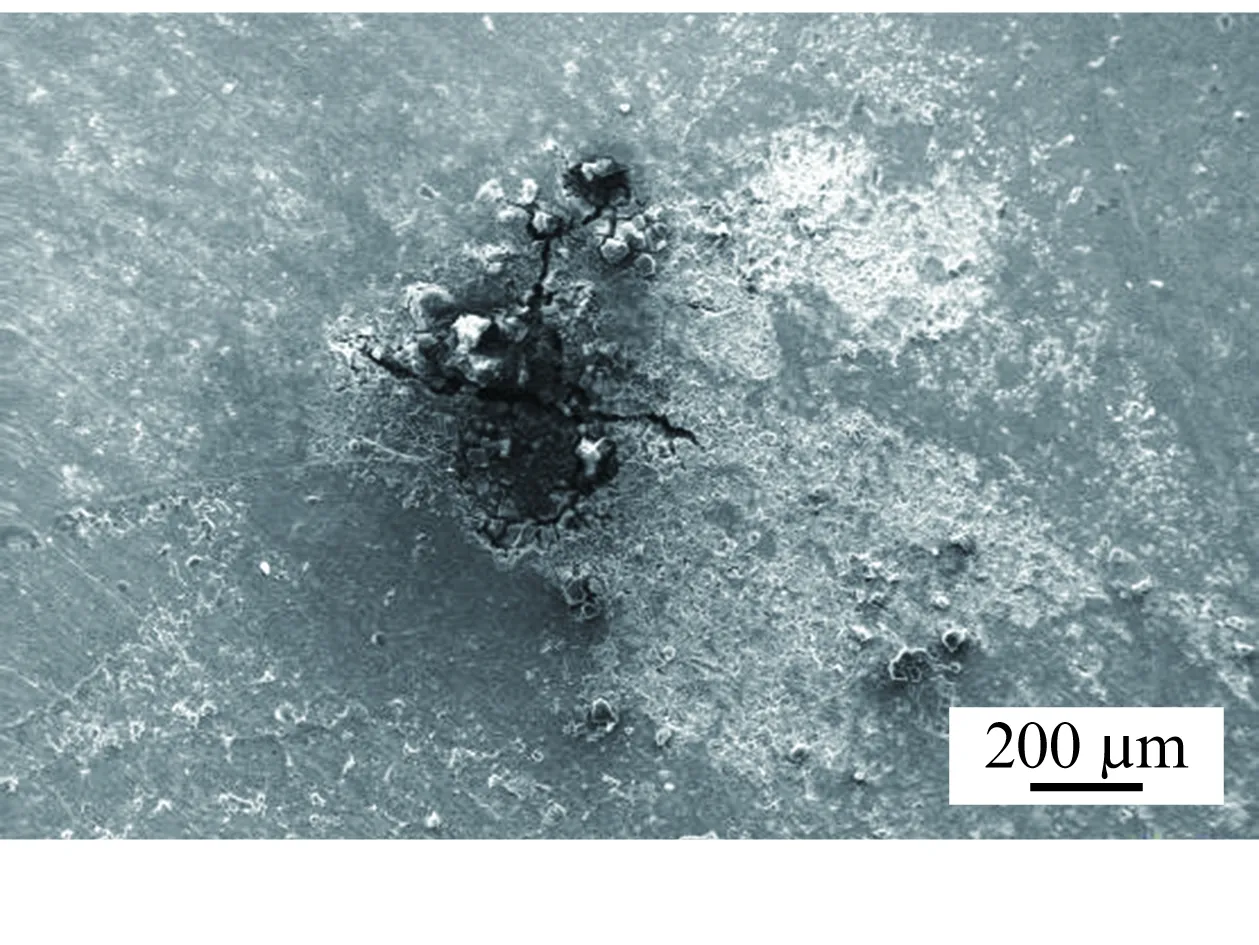

1.4 SEM及EDS分析

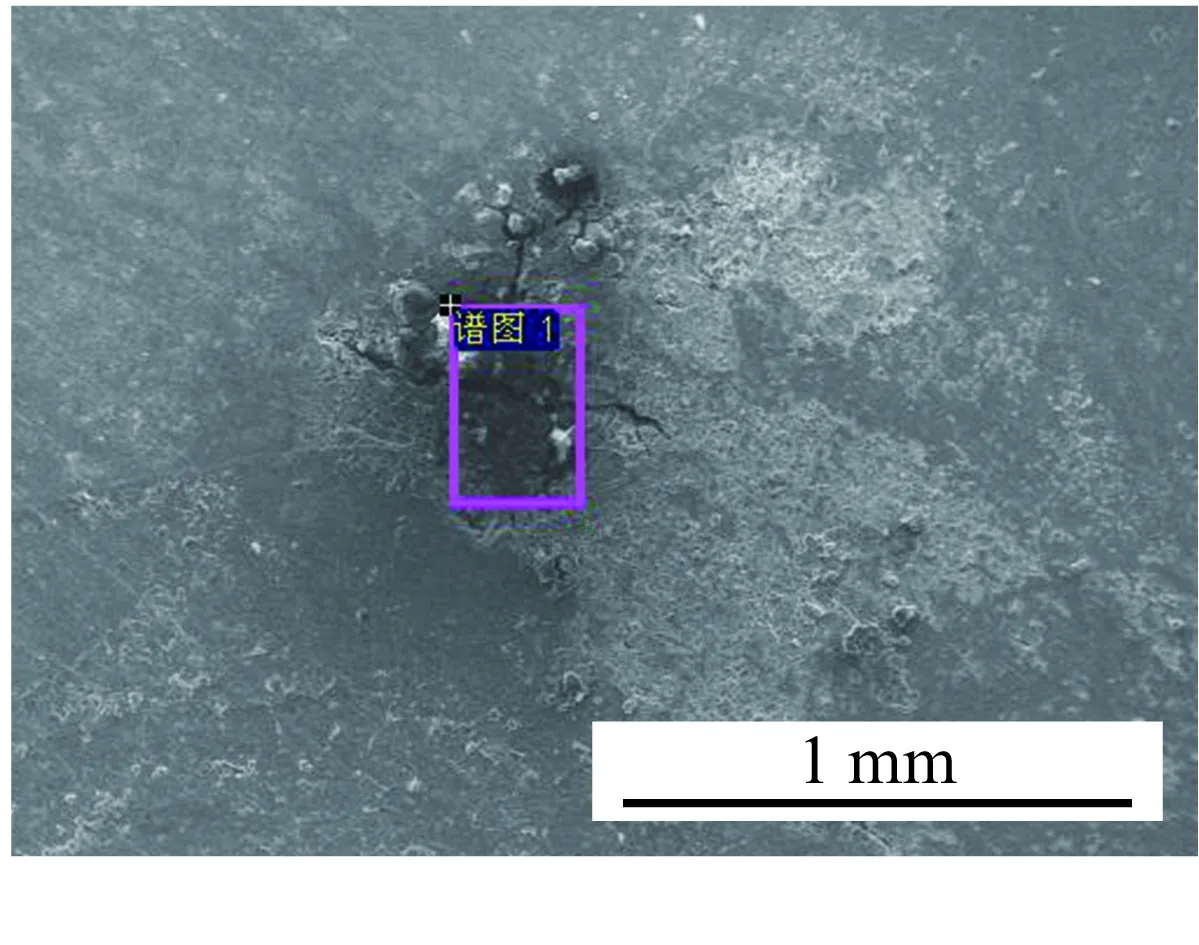

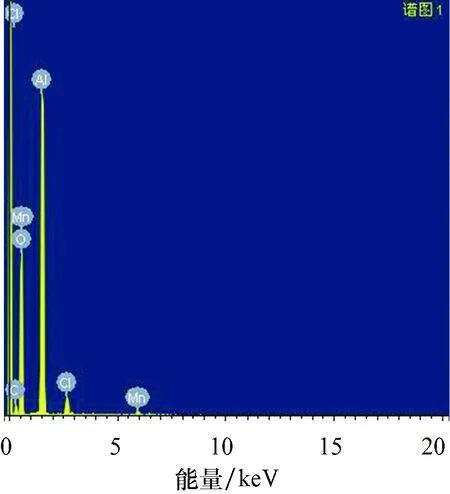

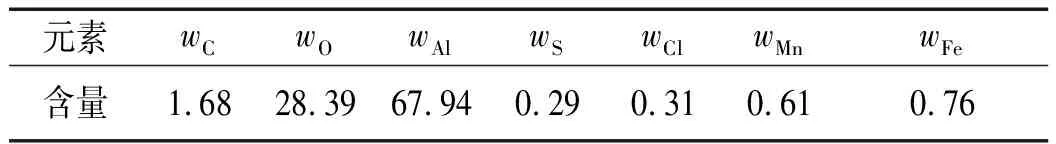

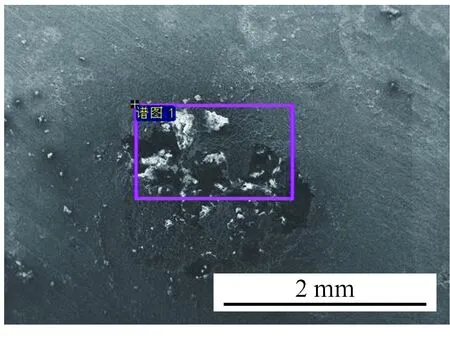

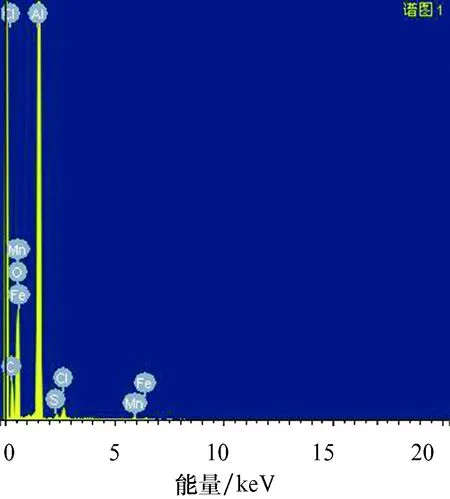

渗漏点区域的导油铝管经超声清洗后,置于扫描电子显微镜(SEM)下观察渗漏点附近的表面微观形貌,如图5所示。由图5可见:不同渗漏点的表面或内部均分布有大量导电性较差的颗粒状夹杂物(图中呈白色的物质)。部分渗漏点刚刚萌生裂纹,整体呈现龟裂状。另有一些渗漏点已形成了面积较大的孔洞,并且孔洞的四周存在一个环形的凹坑。采用能谱分析技术(EDS)对渗漏点部分进行了成分分析,分析位置及分析结果见图6~7及表2~3。结果显示,在导油铝管不同的两个渗漏孔洞位置均检测出了腐蚀性很强的S元素及Cl元素。除了基体3003铝合金所包含的Al、Mn、Fe元素之外,O元素的含量也比较高,质量分数为28.39%~37.75%,这应该与孔洞内因腐蚀而形成的大量腐蚀产物有关。

(a) 龟裂

(b) 孔洞

(c) 环形凹坑

(a) EDS区域

(b) 能谱分析结果图6 渗漏点1的EDS分析区域及分析结果Fig. 6 EDS analysis area (a) and analysis result (b) of leakage point 1

%

(a) EDS分析区域

(b) EDS分析结果图7 渗漏点2的EDS分析区域及分析结果Fig. 7 EDS analysis area (a) and analysis results (b) of leakage point 2

1.5 油品分析

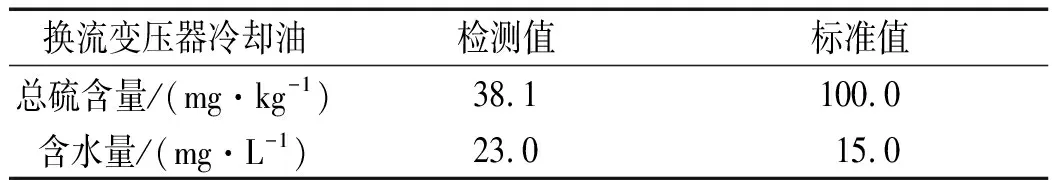

对这台换流变压器内的油品取样,重点分析了油品的总硫含量以及含水量,结果见表4。结果显示,换流变压器油品中总硫含量符合相关标准的要求。但油中含水量为23.0 mg/L,大幅超过15.0 mg/L的标准值,含水量超标。

表4 油中的总硫含量以及含水量Tab. 4 Total sulfur content and moisture content of oil

2 讨论

根据上述试验结果,换流变压器附属冷却器的导油铝管存在较多渗漏点。大多渗漏点的周围存在一个近圆形的壁厚减薄区,且在渗漏点的内部以及壁厚减薄区的表面均能发现棕黄色的腐蚀痕迹。SEM结果表明,在渗漏点附近有大量颗粒状腐蚀产物和龟裂状裂纹。能谱分析结果表明,这些非金属腐蚀产物中含有较多Cl元素和S元素。综合来看,可以确定此次换流变压器附属冷却器漏油是由于内部导油铝管在Cl元素和S元素联合作用下逐渐被腐蚀减薄,直至在壁厚方向上贯穿铝管而引起的。

导油铝管材质为3003铝合金,是目前应用最广的一种Al-Mn系防锈铝合金,在大气、海水、稀酸、汽油等环境中均具备较好的耐蚀性,常用于液体压力容器或管道的制备[1]。但是,防锈铝也会发生腐蚀,特别是在Cl、S两种元素联合作用时,防锈铝与不锈钢一样也常常发生腐蚀,这已经成为材料防腐蚀领域的一个难题。陈朝轶等[2]报道了在风电机组散热器中应用的3003铝合金经常发生腐蚀而导致散热器过早失效,其腐蚀机理与本次事故的非常相似。

从渗漏点的SEM微观形貌来看,铝管的腐蚀是从点蚀开始,逐渐发展成裂纹,直至形成腐蚀坑(如图5所示)。在腐蚀的初始阶段,Cl-会在铝管表面致密氧化膜Al2O3的不均匀处替代氧离子,发生吸附。在Cl-的作用下,铝合金表面原本具有较强保护作用的氧化膜慢慢被破坏,使得内部的金属铝基体暴露在腐蚀环境中,从而在此处形成了点蚀[3]。随着时间的延长,在Cl-及以S元素为代表的硫酸根离子的协同作用下,点蚀逐渐向周围发展成面积较大的腐蚀斑。由于腐蚀产物的体积和密度与基体金属的不同,在挤压应力的作用下,腐蚀斑表面会膨胀开裂呈现“龟裂土地状”。张奇峰等[4]通过X光电子能谱对防锈铝的腐蚀产物进行了研究。结果显示其主要物相为Al2O3和Al(OH)3,这与上述EDS分析结果相符。由于部分腐蚀产物具备较强的水溶性,例如AlCl3以及Al2(SO4)3,因而它们没有残留在腐蚀部位,更难以被检测出。随着腐蚀产物的溶解及膨胀开裂,铝管壁厚在腐蚀过程中会逐渐减薄,最终形成图3中的壁厚减薄区。当以点蚀为中心的腐蚀斑相互连通,并具备一定的腐蚀深度后就形成了一个腐蚀坑。腐蚀元素向腐蚀坑内扩散使得其浓度远远高于腐蚀坑外的。当腐蚀深度不断增加,腐蚀坑最终在壁厚方向上贯穿了整根铝管,导致油品渗漏。上述腐蚀过程中可以用以下化学反应式表示:

(1)

(2)

(3)

值得注意的是,该台发生漏油的换流变压器由于其他原因已经事先退至备用状态,即发生漏油事故时,设备并未运行。据了解,设备退至备用状态过程中,对其进行了放油注油操作。放油注油过程中,若油压或真空度发生异常,就易于将自然界中的水汽带入设备中,导致油品中含水量超标。加之该特高压换流站地处酸雨频发地区,Cl、S腐蚀元素可能会随着水气一同进入设备。设备停运时,冷却器中的油品处于停滞状态,并不流动。这刚好为Cl、S腐蚀元素的扩散和聚集创造了一个相对稳定的外部条件,从而使得这些腐蚀元素能够在同一个部位长期腐蚀,最终在厚度方向上贯穿整个导油铝管,形成渗漏点。若油品流动,Cl、S腐蚀元素也必须跟着一起流动,无法扩散聚集形成高浓度的腐蚀环境,也无法长时间对同一部位形成腐蚀,从而避免了导油铝管被腐蚀穿孔。

3 结论

该台特高压高端△接换流变压器附属冷却器漏油是由于冷却器内部3003铝合金导油管在Cl、S腐蚀元素的联合作用下被腐蚀减薄,直至在壁厚方向上贯穿整根铝管而引起的。