科研生产设备群的故障维修率降低研究

许 彬, 徐润华

(1. 上海电控研究所 资源保障部, 上海 200092;2. 上海电控研究所 所部办公室, 上海 200092)

某研究所承担着多项军工科研项目的研制和试制、生产工作,科研生产配套设备有300余台,涉及科研试制、机械加工制造、试验、检验等。目前研究所部分设备陈旧、性能老化等现象日趋严重,随着设备使用时间的增长,故障维修率有较为明显的上升,而且由于研究所设备管理岗位仅设置一名人员,运行维护能力已无法满足设备维护保障需求。这些将导致研究所科研生产设备故障维修率居高不下,大幅增加设备管理成本,若设备停工,将严重影响军工科研项目产品的交付能力。

运用质量控制(Quality Control, QC)[1-3]流程可以在不增加设备管理岗位用人成本的前提下,有效降低设备故障和设备管理成本,提高设备完好率,获取可观的经济效益[4-10]。QC流程是通过监视设备故障形成过程,消除设备管理各个环节流程上所有阶段引起不合格效果的因素,以达到设备完好要求而采用的各种质量作业技术和活动。

本文采用QC流程,在采集研究所设备群故障维修数据的基础上,找出核心影响因素,通过优化设备群全阶段全环节中的核心影响因素,在不增加用人成本的前提下,降低设备群故障维修率,提高设备群完好率,减少设备管理成本,提升研究所科研生产的竞争力。

1 现状调查

1.1 现场数据采集

根据设备故障情况和现场修复情况调查数据,对科研生产设备故障维修情况进行统计与对比分析。收集2017年7月—12月的科研研究室、生产车间和检验部等部门的设备报修单据,将设备报修部门、设备类型、故障情况和修复情况等数据进行分类采集,并归类统计。

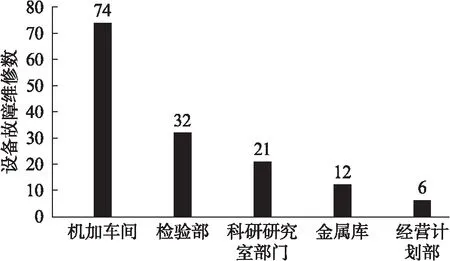

2017年下半年研究所主要部门设备故障维修数据统计对比情况见图1。其中,生产车间机械加工设备故障维修数74次,约占全所设备故障维修数的50%,设备故障维修和损耗占比最大。

图1 设备故障维修数统计对比

1.2 拟定优化目标值

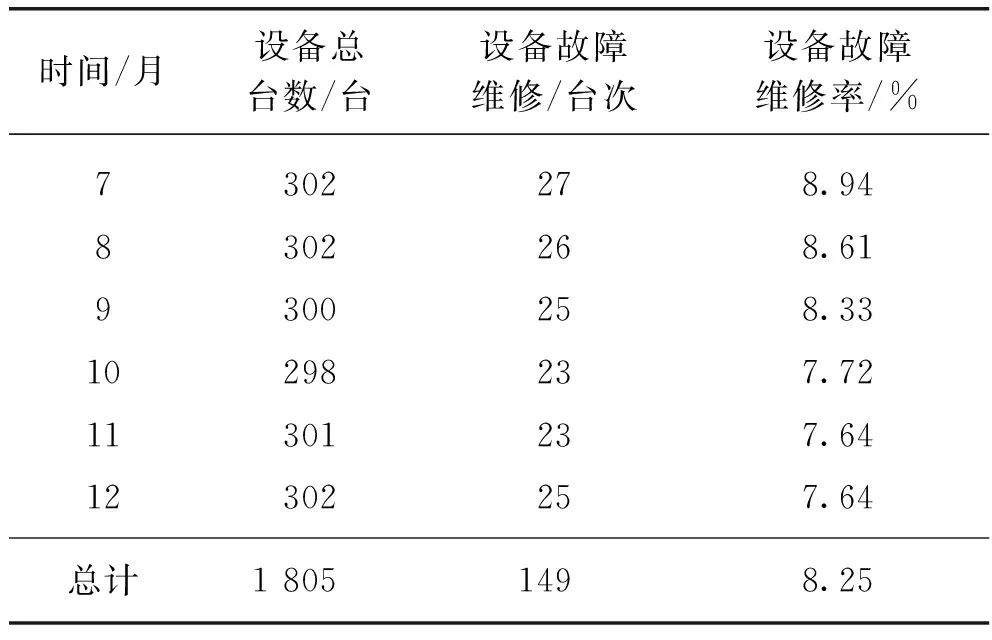

统计2017年7月—12月时段内每月在用设备总台数、故障维修总台次,计算出每月设备故障维修率(见表1)。设备总台数为300台左右,每月故障维修为23~27台次,得出平均每月设备故障维修率为8.25%。

表1 2017年7月—12月科研生产设备故障维修率统计

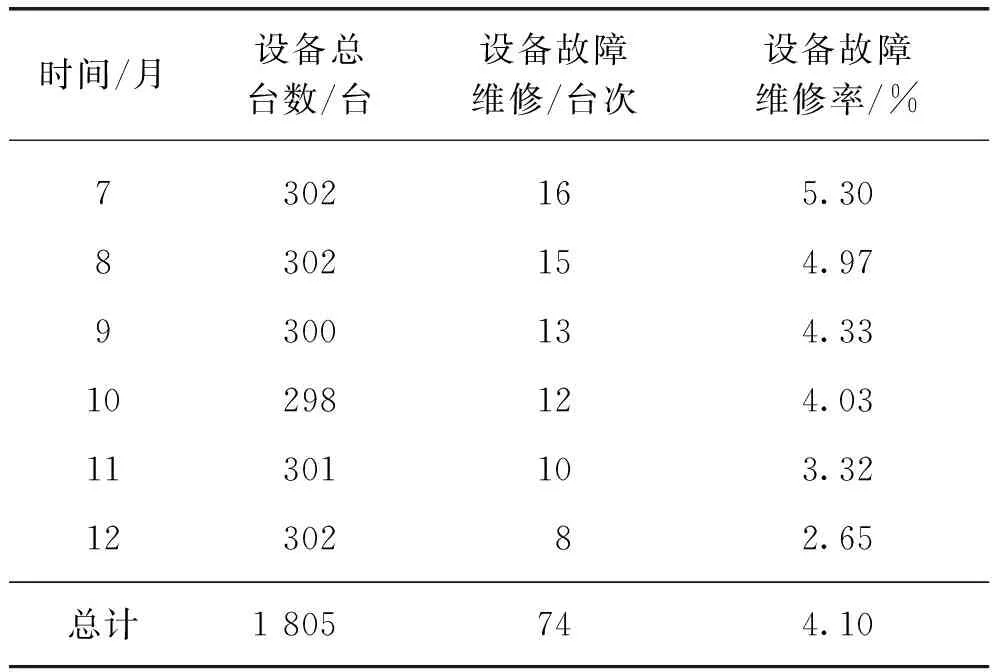

因为生产车间机械加工设备故障维修数占比最大,所以将生产车间2017年下半年机械加工设备故障维修数单独进行统计,计算得出设备故障维修率为4.10%(见表2)。

表2 2017年7月—12月生产车间设备故障维修率统计

通过现场数据采集、比对分析,得出2017年7月—12月,主要部门平均每月设备故障维修率为8.25%,其中生产车间平均每月设备故障维修率为4.10%,约占每月全部设备故障率的50%。由此得出,机械加工设备故障是造成设备故障维修率高的主要因素。对该类设备按照质量控制模式进行优化管理,研究所设备故障情况就能得到有效控制。所以确保生产车间机械加工设备完好,可以大幅降低设备维修率。

根据该研究所的实际情况,拟定优化管理后机械加工设备平均每月故障维修率在4.10%的基础上降低50%,即下降到2.00%。则优化后设备故障维修率目标计划控制在6.18%。计算方式为:8.25%×50%+8.25%×50%×50%=6.18%。优化后设备故障率计划下降25个百分点。

2 因素分析

2.1 影响因素

按照QC流程,从管理方法、设备使用、工作环境和人员操作等各个环节监视、观察设备故障形成过程,针对每个实际过程进行分析,逐一查找出设备故障发生的因素[11-15]。经过研究,得出维护计划制定不合理、维护人员配备少等8种可能影响因素会导致科研生产设备群故障维修率升高。8种可能影响因素分别为:因素1为维护保养计划制定不合理,因素2为没有按时巡检设备,因素3为常用部件缺少检修,因素4为设备散热不良,因素5为设备安装位置不当,因素6为维护人员配备少,因素7为维护保养人员激励不到位,因素8为人为使用不当。

2.2 核心影响因素

采用现场调查和现场测量的方法,结合检查设备管理制度、操作规程等设备管理标准,确定8种因素是否为核心影响因素。

首先确定验证标准。相应的验证标准分别列出。因素1对应按设备管理制度制定合理的作业计划;因素2对应规程要求每台设备有专人负责维护保养;因素3对应按规程要求每日对设备巡检一次;因素4对应按设备操作规程要求了解设备使用与维护规程;因素5对应对比社会上设备保养岗位同类人员薪资标准;因素6对应设备维护使用说明书的安装要求,因素7对应设备维护使用说明书的使用要求;因素8对应按照设备维护规程要求定期对设备常用部件进行检修。

将现场调查和现场测量得到的结果分别列出。因素1设备未按照分类进行分级保养,保养计划不完善,设备保养效率性、及时性差;因素2目前负责设备维护的只有2人,人员少;因素3巡查设备无计划、巡查设备内容未明确规定;因素4人为操作存在不当;因素5未设置维护人员奖励机制;因素6部分设备安装距离不规范;因素7实际测量结果温度没有超出常温;因素8设备使用以来常用部件能定期检修。

验证结果表明:因素1~5为核心影响因素,因素6~8为非核心影响因素。

3 优化策略

对5种核心影响因素,寻找解决的办法,并制定相应对策。从制度、流程、现场监督管理和人员管理几方面入手,制定相应对策,按照对策逐一采取具体措施进行优化。通过实施优化策略,达到逐一消除核心影响因素的目的。

针对因素1优化目标:按照合理的设备维护保养计划做好设备维护保养工作,确保设备完好有效。对策:制定设备维护保养计划,定期安排维护人员进行维护的对策。具体措施:① 制定《设备一级保养计划》《设备二级保养计划》。一级计划由设备操作者每季度实施。二级保养计划与设备保养外包公司签订保养合同,每月实施。② 每月设备管理部门下达一级、二级计划至各生产车间。③ 设备管理部门按照一级、二级保养计划,监督实施过程。并每月统计设备完好率。通过采取3项具体措施,按照合理的设备维护保养计划做好设备维护保养工作,确保设备完好有效。

针对因素2优化目标:设备岗位责任人“一岗双责”,既操作设备,同时也负责设备的一级保养维护。对策:采用增加维护人员的数量,确保设备有人用、有人管的维护方案。具体措施:通过一级保养计划由岗位责任人实施分管设备的保养维护操作。在不增加设备维护人手的前提下,合理配置维护人员。改变维护人手少的局面。达到设备岗位责任人“一岗双责”,既操作设备,同时也负责设备的一级保养维护的目标。

针对因素3优化目标:对设备使用状况能定期检修,及时发现问题并及时处理。对策:实施每日设备点检并完成记录,按照设备维护规程要求,每月应对设备做一次检修。具体措施:① 制定《设备运转及点检记录表》;由岗位人员每天对照点检内容实施。② 设备管理部门进行监督落实。通过采取两项具体措施,对设备使用状况能定期检修,及时发现问题并及时处理。

针对因素4优化目标:使用设备中做到应知应会的基础常识。对策:开展设备维护培训指导工作,按规范要求了解设备使用功能。具体措施:排除人为操作不当,定期对设备操作人员开展培训指导工作。达到使用设备中做到基础常识应知应会的目标。

针对因素5优化目标:加强设备保养的及时性、有效性。对策:设置设备一级保养奖励机制。具体措施:① 设备一级保养为每台设备每人每次100元,每季度保养一次。② 设备管理部门每月下达一级保养计划,并考核完成情况。通过采取两项具体措施,加强设备保养的及时性、有效性。

4 实践验证

4.1 消除核心影响因素

4.1.1 消除核心影响因素1 2018年开始实施优化策略,以科研生产设备完好率为设备质量评估目标,设置目标值92%。2018年1月—6月,每月对照目标值进行设备质量目标实施情况自查。通过每月对科研生产设备报修数、修复数以及设备总台数进行统计,计算得出每月设备完好率均大于目标值,设备维护保养的工作能按照保养计划做好实施,确保设备完好有效。

4.1.2 消除核心影响因素2 对于核心影响因素2维护人员配备少这个问题,可以使一级保养主要由设备岗位责任人完成。这样,在不增加维护人员的前提下,合理配置了维护人员,有效缓解维护人手少的局面。

4.1.3 消除核心影响因素3 对于核心影响因素3没有按时巡检设备这个问题,可以通过定期实施设备点检来解决,这样,设备操作者和设备管理部门能及时了解设备使用状况,发现问题及时处理。

4.1.4 消除核心影响因素4 对于核心影响因素4人为使用不当这个问题,通过定期对设备操作人员开展设备维护保养理论课程培训,结合现场实际操作,使设备操作人员学习并掌握设备使用、维护等知识,降低设备因人为操作失误导致的设备故障率的发生。

4.1.5 消除核心影响因素5 对于核心影响因素5维护保养人员激励不到位这个问题,通过设置设备一级保养奖励机制,充分调动设备操作人员的自主维护保养设备的能动性、积极性。

4.2 优化前后科研生产设备群故障率对比与分析

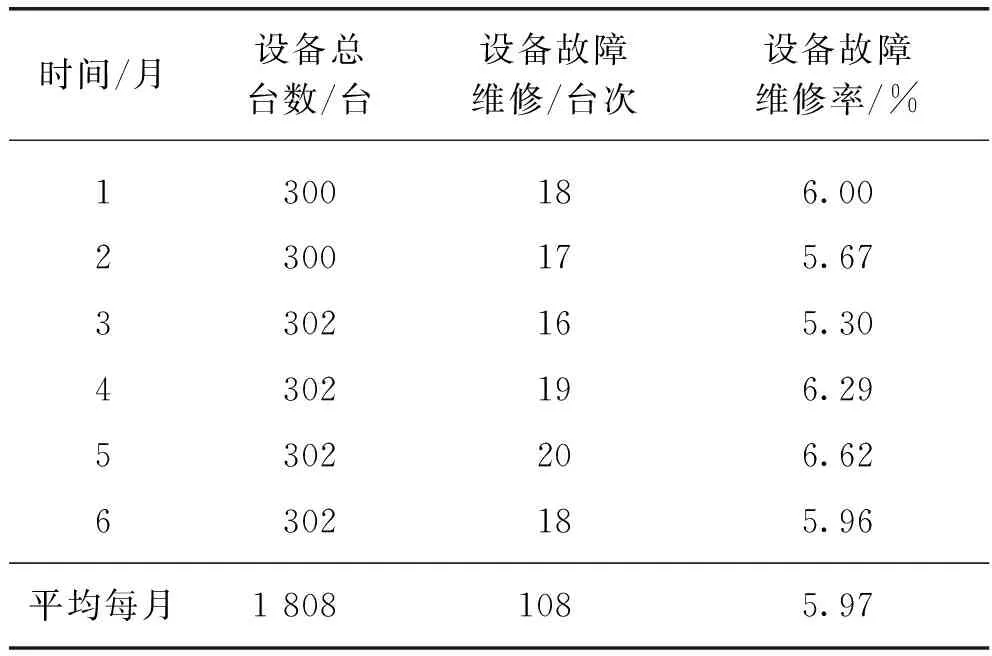

通过采取优化策略逐一消除核心影响因素,设备群故障发生次数有了明显下降。统计了2018年1月—6月设备群故障维修率,如表3所示。

表3 2018年1月—6月设备群故障数统计

根据表3数据可知:2018年1月—6月平均每月设备群故障率为5.97%,达到了拟定目标值;同比2017年7月—12月平均每月故障率8.25%降低27.6个百分点,即

[(8.25-5.97)/8.25]×100%=27.6%

通过6个月的效果检查和统计,该研究所科研生产设备群故障维修数同比减少41项,表明降低设备群故障维修率的目标已经实现。

4.3 优化成效

4.3.1 经济效益 2017年7月—12月,科研生产设备维修保养费共计75 576元,2018年1月—6月科研生产设备维修保养费共计31 275元,同比降低费用44 301元。同比维修保养费降低

[(75 576-31 275)/75 576]×100%=58.6%

以此可推算出正常情况下全年设备保养费预计降低约13万元,节约了设备维护的成本和预算开支。

4.3.2 社会效益 通过运用QC制定一系列有效措施,不仅降低了设备维护保养的成本,还有效提高了设备利用率,提高了设备的稳定性,节约了因设备故障导致停产停工的误工时间,提高了各项科研生产任务的工作效率。设备管理部门服务保障水平也得到提升,能更好地为科研生产各相关部门做好基础设施保障服务工作,为研究所内科研项目的顺利实施、生产作业顺利开展奠定了基础,加强了研究所的竞争力。

5 结 语

运用QC方法有计划、有针对性地进行设备维护保养,能有效地进行预防性维护,消除故障隐患,提高设备使用性能,降低设备故障维修率,有效控制设备维护成本,确保设备完好,大幅降低了该研究所科研生产设备群维修率,保障了研究所科研生产关键设备的完好,确保研究所科研生产任务能正常、有序、有效地开展。后期将继续运用质量管理方法分析问题、解决问题,将业务工作和质量管理相融合。