炮孔填塞材料对岩石爆破的影响模拟分析

郭云龙,孟海利,孙崔源,薛 里,康永全

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

近年来我国高速铁路发展迅猛,隧道工程在高速铁路线路的建设中占比日渐增多。岩石隧道钻爆开挖是最经济快捷的施工方法,在开挖中应用最多。

钻爆施工过程中炮孔填塞是重要环节之一。在相同的爆破参数下炮孔填塞对爆破效果有着显著的影响。谢兴博等[1]利用数值计算软件对水下爆破冲击波的传播规律进行了分析,得到水作为填塞物对爆破效果有一定的增强作用。乔明旭[2]论述了填塞材料在深孔爆破中可起到调节阀的作用,改善爆破效果。罗勇等[3]从作用机理方面对炮孔填塞材料进行了分析,推导出填塞长度计算公式。刘佳等[4]采用非线性软件研究了爆炸波在硬质聚氨酯泡沫中传播衰减规律,得到不同厚度和密度的聚氨酯泡沫均会对爆炸波的衰减有影响。王海福等[5]通过试验研究了聚氨酯材料初始孔隙度对爆炸荷载有显著的抗冲击作用。高菊如等[6]阐述了隧道开挖炮孔填塞的重要性,结合工程实例论证了炮孔填塞可提高炸药和炮孔的利用率。张庆欣等[7]研究了在炮孔中填塞水袋的施工方法,通过工程实例论证了该工法可提高经济效益。本文采用有限元软件ANSYS/LS-DYNA,在保持同一爆破参数条件下,分别对无填塞、填塞聚氨酯材料和填塞炮泥材料3种工况下岩石隧道爆破效果进行模拟计算分析。

1 ANSYS/LS-DYNA软件简介

1.1 Lagrange单元算法

Lagrange单元算法是有限元分析中经典的分析方法之一,通过将网格附着在材料上实现。换句话说,材料是质点组成的,网格的节点代表着材料的质点,节点位置时刻反映着质点的位置。该算法可以很好地模拟材料的边界变形,但当材料出现大变形时,由于受该算法的限制,网格将出现畸变,导致程序计算终止。

1.2 Euler单元算法

Euler单元算法通过空间坐标系实现。网格节点就是空间坐标点,整个模拟计算过程中Euler网格与材料相互脱离,并一直保持初始空间坐标不变。计算过程中其算法的迭代精度保持不变,很适合处理空气、水等流体作用问题,但是该算法难以描述材料边界的变形情况。

1.3 ALE单元算法

Lagrange和Euler单元算法有各自优点也存在无法克服的缺点,ALE单元算法则吸取这2种算法的优点,并整合在一起,实现流固耦合动态分析。该算法利用Lagrange单元算法的特点处理材料的边界变形问题;在材料内部采用Euler单元算法划分网格,使网格与材料相互脱离。通过定义参数,计算过程中内部网格的位置可以微调,不会畸变。该方法在模拟计算大变形中具有自适应性、灵活性和高效性。

本文中炸药、空气、炮泥和聚氨酯材料均采用ALE单元算法划分网格;岩石材料采用Lagrange单元算法划分网格。岩石与炸药、岩石与空气和岩石与填塞材料之间均设置参数实现流固耦合。

2 数值模拟

2.1 模型的建立

本文模拟的是隧道浅孔爆破,为了防止临近炮孔的干扰,只选择填塞材料变化时单个炮孔的爆破。

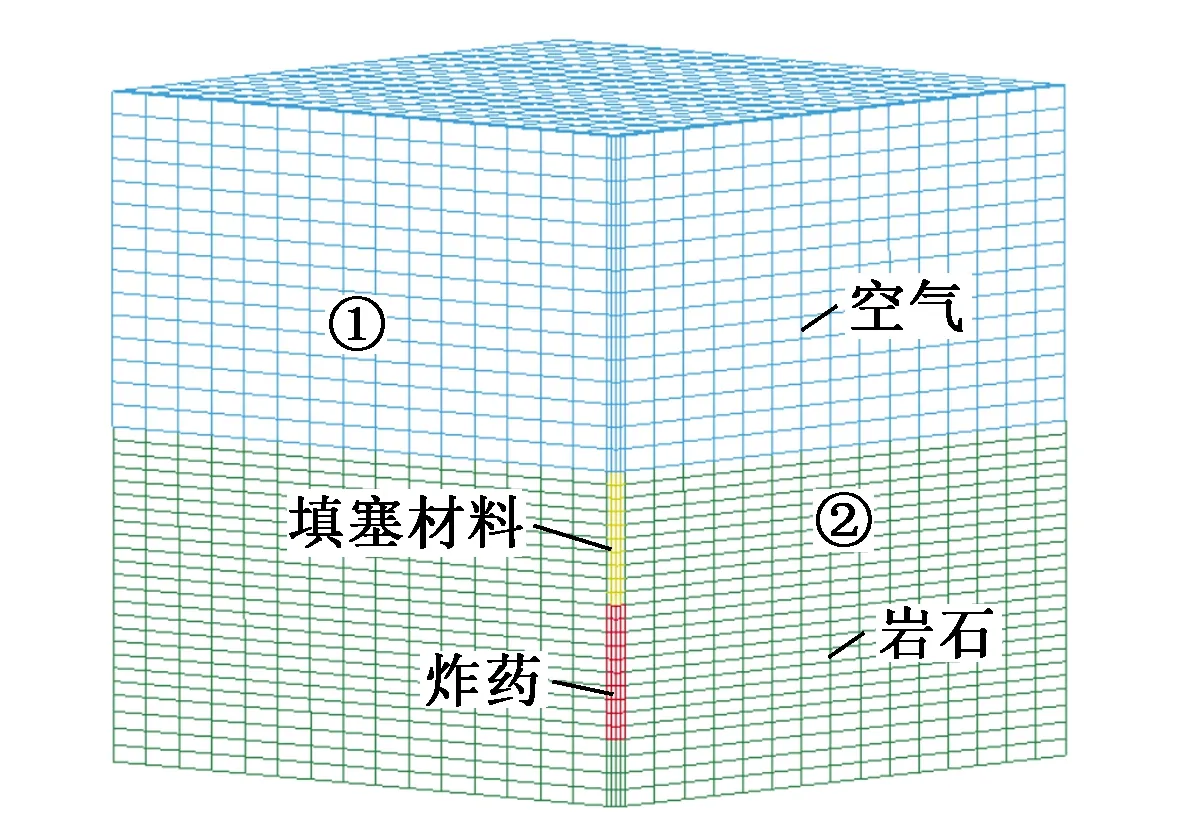

利用ANSYS/LS-DYNA建立炮孔填塞爆破模型,为了便于计算分析,简化为单孔填塞的1/4模型,见图1。模型尺寸为1.2 m(长)× 2.0 m(宽)× 2.0 m(高);炮孔直径0.04 m,孔深1 m;装药长度0.5 m,填塞材料长度0.5 m;空气所在空间长2 m,宽1.3 m,高2 m。共划分为 11 271 个网格单元,12 960 个节点。

图1 炮孔填塞爆破模型

2.2 参数的确定

炮孔填塞爆破模型计算过程中,拟采用2号岩石乳化炸药起爆,通过软件提供的高能燃烧模型MAT_HIGH_EXPLOSIVE_BURN及JWL状态方程[10]描述。炸药爆炸产生的压力P为

式中:A,B,R1,R2和ω均为与材料相关的常数;V为炸药的相对体积;E0为炸药的初始内能密度。

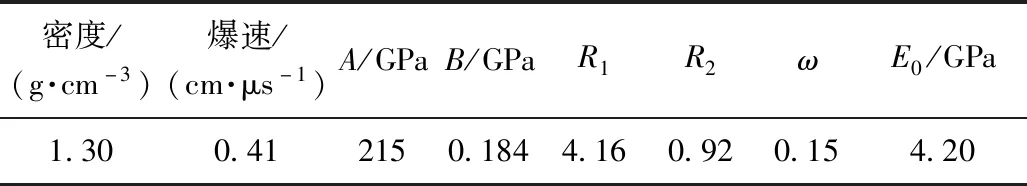

炸药相关参数见表1。

表1 2号岩石乳化炸药相关参数

炮孔填塞爆破模型中炮孔周围的岩石级别选用Ⅲ级,围岩、聚氨酯和炮泥选用塑性随动硬化模型,其力学参数见表2、表3和表4。空气选择MAT_NULL材料模型,密度为0.125×10-2g/cm3。

表2 Ⅲ级围岩力学参数

表3 聚氨酯力学参数

表4 炮泥力学参数

炮孔填塞爆破模型中①和②两侧面采用位移约束,其他4个外表面设置成透射边界。材料网格单元均采用3D Solid 164八节点六面体,炸药从底部起爆,模拟爆炸时间200 μs。

3 模拟结果与分析

3.1 岩石受力

爆炸100 μs时岩石受力云图见图2。可见:与无填塞时相比,填塞聚氨酯和填塞炮泥爆炸应力波传播速度较快,覆盖面较大,在相同时刻岩石所受作用力较大。

图2 爆炸100 μs时炮孔周围岩石受力云图(单位:GPa)

3.2 爆破压力

在ANSYS/LS-DYNA数值模拟中,软件可以捕捉炸药爆炸后在岩石中传播的压力。压力分为冲击波压力和爆炸气体失效压力。冲击波压力是指由炸药爆炸后在岩石内所激起的压力,和炸药自身属性如爆压、爆速等相关。冲击波在岩石内传播,剧烈的扰动和高压使岩石粉碎,并沿径向产生裂隙,为爆炸气体的膨胀提供条件。爆炸气体失效压力是指由炸药爆炸产生的膨胀气体作用失效的压力,即除去破碎岩石外,逃逸的气体压力。超高压的爆炸膨胀气体作用在岩石上,扩张由爆炸冲击波造成的岩石裂隙。

爆破0~200 μs压力曲线见图3。

图3 爆破0~200 μs压力曲线

由图3(a)可知:①无填塞、填塞聚氨酯和填塞炮泥3种工况下冲击波压力最大值相等,原因是炸药参数一定,爆炸产生的初始冲击波压力相同。②0~60 μs 是炸药起爆前期阶段。冲击波在岩石中传播,巨大的压力使得岩石沿炮孔径向压缩,该阶段曲线变化趋势相似,冲击波衰减速度非常快。3种工况初始压力均为5.60 GPa,随着时间的推移爆炸冲击波不断衰减,60 μs 时无填塞、填塞炮泥、填塞聚氨酯冲击波压力分别为4.00,4.15,4.24 GPa,填塞聚氨酯爆破效果要好于填塞炮泥。③60~200 μs是炸药爆炸后期阶段。无填塞时冲击波衰减很快,填塞聚氨酯和填塞炮泥冲击波衰减均较慢,衰减速度大致相同。可见填塞聚氨酯和填塞炮泥在一定程度上均可降低冲击波在岩体内的衰减速率。

由图3(b)可知:①10~50 μs炸药爆炸产生的爆炸气体失效压力急速上升。②50 μs时无填塞、填塞炮泥和填塞聚氨酯3种工况爆炸气体失效压力达到最大值,分别为0.61,0.53,0.49 GPa。无填塞时爆炸气体失效压力最大,由于填塞的聚氨酯与岩石的摩擦力较大,导致爆炸气体失效压力最小。无填塞时50~90 μs 爆炸气体失效压力逐渐减小,90~200 μs失效压力略有增大,爆炸气体逸散速率增大。填塞聚氨酯时50~200 μs爆炸气体失效压力逐渐减小,150 μs时爆炸气体失效压力保持在0.125 GPa,爆炸气体逸散速率趋于平稳。炮泥填塞时50~90 μs爆炸气体失效压力大幅度减小,90~200 μs失效压力逐渐减小至0,绝大部分爆炸气体用于岩石破碎。总体来说,填塞聚氨酯和填塞炮泥均可以有效延缓爆炸气体逸散,增强爆破岩石内部爆炸气体对岩石的气楔作用,使岩石破碎更加完全。

3.3 压力波的传播规律

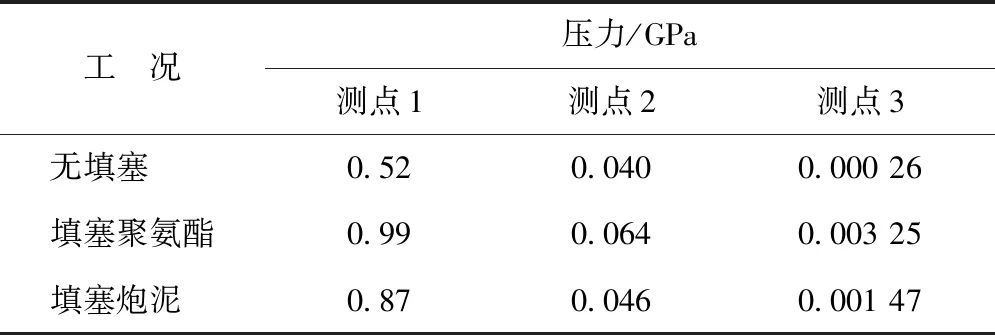

在岩石内部选取与炮孔水平距离为30 cm的3个测点。测点1位于柱状炸药中心,测点2位于填塞材料底部,测点3位于炮孔口,见图4。各测点压力时程曲线见图5。各个测点压力峰值见表5。

图4 压力波测点示意

图5 各测点压力时程曲线

表5 各测点压力峰值

由图5和表5可知:炮孔填塞聚氨酯压力峰值最大,其次是填塞炮泥,无填塞时压力峰值最小。

各测点压力波的波峰与波谷的时间间隔见表6。

表6 各测点压力波的波峰与波谷的时间间隔

由表6可知:填塞聚氨酯有效地延长了爆炸压力作用于岩石的时间,延缓了爆炸气体的散失;与无填塞相比,填塞炮泥虽然也有延缓爆炸气体散失的作用,但是效果不太明显。

4 结论

利用有限元软件ANSYS/LS-DYNA对无填塞、填塞聚氨酯和填塞炮泥3种工况进行了数值计算分析。得出以下结论:

1)与无填塞相比,炮孔填塞后岩石所受到的压力峰值更大。

2)岩石爆破时炮孔填塞聚氨酯和填塞炮泥在一定程度上均可降低冲击波在岩体内的衰减速率,延缓爆炸气体的散失,增强爆破岩石内部爆炸气体对岩石的气楔作用,使岩体爆破更加完全。炮孔填塞聚氨酯比填塞炮泥爆破效果更好。