一体化装置工厂验收测试(FAT)技术研究

宋宇宸 岳巍 王思博 沈楠

中国寰球工程有限公司北京分公司

随着我国“一带一路”战略的推进实施,以及国内工程企业技术、产能和资本输出的“走出去”需求,工程行业正承接越来越多的海外EPC(工程总承包)项目[1]。目前,海外EPC项目多为资源开采或基建型项目,其中资源开采型市场开拓主要在自然资源丰富、科技及经济不发达的较落后国家。面对海外复杂多变的环境、不熟悉的法规标准和人文文化、采购成本和采购周期的不确定性、施工效率和水平较为低下的局面,一体化装置是规避设计施工对接风险、降低施工成本和周期、确保设备性能和整体性的有效手段,越来越多地被海外EPC项目所采用。

1 一体化装置工厂验收测试的重要性

一体化装置是在实体上集合管道(工艺管道、公用工程管道、阀门等)、容器(缓冲罐、换热器等)、仪表(温度、压力、流量仪表及振动传感器和监测/控系统等)、电气(电动机、电缆、变频器、电气开关/控制柜等)和结构综合而成的能够实现某种特定工艺要求的独立单元,具有集成化、模块化、成橇化、多元化、功能化、智能化和高度预制化的特点[2]。在海外EPC项目中,为了降低现场施工和装配的工作量,除了必须选择标准型号、规格的定型产品及需要特殊设计的大型设备外,大部分设备都应尽量进行一体化设计。

为了保证一体化装置的执行标准、工艺性能和结构尺寸能够满足业主、设计和现场安装的多重要求,工厂验收测试是设备发货运输到现场前最后也是最重要的检验测试环节。在测试中,一体化装置的完整设计文件、材料设备清单、技术认证、外观、尺寸、性能等方面都要进行核查和见证,以确保设备和技术文件都满足合同和业主的要求,保证设备正常运转,并通过发货前的预组装来提前解决现场安装中可能出现的问题。

因此,对一体化装置工厂验收测试的执行规程和技术方法的研究有十分重要的现实意义。

2 一体化装置工厂验收测试执行标准

海外油气田项目多采用美国标准或ISO标准,并严格遵守当地施工环保等方面的法律法规。在一体化装置技术协议编制时,就应针对供货范围和可能包含的压力容器、机械设备、仪表电气、阀门管道、防护防爆、材料等级、焊接涂装等方面提出具体的执行标准和规范,并编入工程规定;此外,对于界区划分和接口条件的细节也应在工程规定中明确说明,以保证供货商的设备满足设计要求,同时作为工厂验收测试的标准。

在执行美国标准的一体化装置气浮橇中,主要应 用 API(American Petroleum Institute)、 ASME(American Society of Mechanical Engineers)、ASTM(American Society for Testing and Materials)、AWS(American Welding Society)、NACE(National Association of Corrosion Engineers)、ASCE(The American Society of Civil Engineers)、 NEMA (National Electrical Manufacturers Association)等标准规范。在编制工程规定时,应该将这些标准中需要执行的具体章节和内容写出,例如,压力容器制造标准应满足ASME SECTIONⅧ、DIV.1&2(Rules for Construction of Pressure Vessels),离心泵的制造标准要满 足 API 610(Centrifugal Pumps for Petroleum、Petrochemical and Natural Gas Industries),电气防护等级要达到NEMA标准等。

在供货范围中,除了列出为了实现工艺性能所需的主要设备和数目,还应详细列出设备铭牌、备品备件、钢结构橇座、地脚螺栓、吊耳、接地等细节方面的要求。

在界区划分中,会涉及一体化装置内部的管道、土建、仪表、电气等专业内容。例如,工艺和公用工程管道在界区边界应用满足ASME B16.5标准的法兰连接,界区内的管道和单片法兰由供货商提供,如使用特殊法兰连接则两片法兰均由供货商提供;界区内仪表电缆通过接线箱与界区外连接,接线箱需开好规定尺寸接口并提供相应的堵头,接线箱、堵头和界区内电缆由供货商提供[3]。

以上这些法规标准和工程规定,以及其对应的设计图纸文件,均会成为工厂验收测试中的核对内容和验收标准。

3 一体化装置工厂验收测试内容

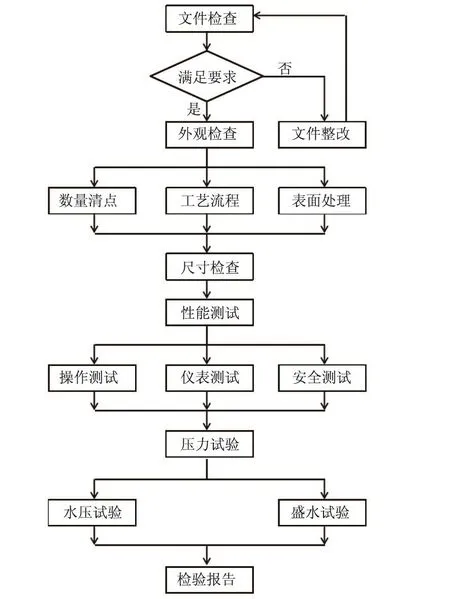

供货方在完成设备的全部装配调试以及工厂内部测试后,以正式信函通知EPC总包方采购部门工厂验收测试的地点和大概时间,由EPC总包方采购部门确定具体时间并通知业主代表及MC人员和设计部门相关工程师参加工厂验收测试。一体化装置工厂验收测试流程见图1。

图1 一体化装置工厂验收测试流程Fig.1 Factory acceptance test process of integrated equipment

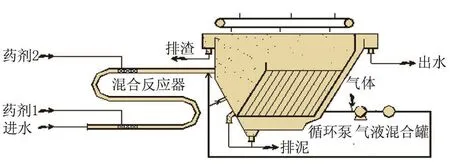

气浮橇的工艺流程见图2。污水与药剂在管式反应器中混合预处理,之后污水进入气浮机,在气浮机进水室内与循环泵输送的溶气水中的微小气泡混合,气泡粘附在污水中的絮体上,形成密度小于水的气浮体。气浮体上升至水面凝聚成浮油(或浮渣),通过刮油(渣)机刮至收油(渣)槽。较重的固体颗粒在进水室内沉淀,通过排泥阀定期排出。污水随后进入气浮机的布水区,上升较快的粒子将浮到水面,上升较慢的粒子在波纹斜板中分离。气浮橇使用氮气产生微小气泡,所以还配备有制氮机。

3.1 文件检查

首先确认所有设计文件均已升到最终版,并经签字批准,确保设计文件完整且无异议。然后核对供货商资质证明、管材和设备材料的清单证明、电气和设备的标准认证等文件,确保加工一体化装置的材料、执行标准、加工人员技术等级均满足合同和工程规定的要求。例如,气浮橇中的空气罐、氮气罐均要有ASME认证,电动机的防护等级要达到NEMA 4X,气浮机材料要采用S32205美标双相钢等。

图2 气浮橇工艺流程Fig.2 Process flow of floatation skid

所有文件的检查核对结果都要进行记录,如果全部满足合同要求,则可以进行下一步。

3.2 外观检查

首先,清点主要设备数量是否与设备一览表一致,布置是否符合布置图,根据铭牌核对设备位号、型号和能力,而且要求所有铭牌固定在方便观测的位置;确认需要标准认证的设备已打上认证钢印或铭牌,确保实物与设计图纸保持一致;初步检查设备的布置和安装是否存在安全隐患,细节布置是否能满足当地气候条件(例如,项目现场地处热带雨林气候,雨季风雨较大,则需要加固仪表管线,并压低制氮机空气出口防雨帽),是否满足工程要求,所有需要操作的阀门、仪表均安装在易于工人操作的位置。然后根据工艺流程,检查管道、法兰、接头、堵头、垫片、安全阀、旁通管、过滤器等附件数量、规格和连接是否符合图纸要求,设备和管道的布置是否留有维护修理空间、便于拆卸安装,设备和管道内表面是否处理好而且吹扫干净;检查压缩机和离心泵的安装位置是否得当、便于检测拆卸,固定点是否牢固而且不易疲劳[4]。最后检查设备表面是否光洁,无明显刮痕锈斑,涂漆颜色、厚度是否满足设计要求,喷涂是否均匀,无流痕、气泡和脱落;检查焊缝质量和外观是否过关,并核对无损探伤测试记录文件。

3.3 尺寸检查

按照布置图校核设备和管道的外形尺寸以及相对位置;气浮橇中(包含底橇)要测量底橇尺寸、地脚螺栓开孔位置,保证能与现场基础吻合;要重点测量所有界区接口的定位尺寸,由于和一体化装置连接的管道也是高度预制的,需要控制误差在一定范围内,在现场才能调试匹配[5]。

底橇尺寸、地脚螺栓开孔位置和各界区接口的尺寸及位置都是重要的现场对接信息,务必要保持图纸与实物一致。

3.4 性能测试

由于气浮橇的气浮机部分只针对含油污水才发挥工艺效果,因此工厂验收测试中只对其各部分是否能正常工作做测试。

首先测试泵的启停,并对泵进行水运转,确认其可正常工作,并无较大震动和噪音;测试刮泥机和刮渣机的启停,确保控制盘可以正常控制所有设备的启停。然后测试制氮机部分能否正常启停、正常显示,并在预设的时间内制出合格氮气,尾气(剩余空气)能否正常排出。最后测试系统内部PLC控制系统的信号传输是否正常,能否接受压力、液位信号并显示,能否控制启停、报警,工作一段时间后有无明显延迟或发热等现象等。

3.5 压力试验

首先对氮气罐进行水压试验,先检查所有螺栓和紧固件,确保其紧固,并保证罐外表面干燥;注满水后用顶部的放气阀排净内部的气体,等到罐壁温度接近水温开始缓慢加压到设计压力,确认无泄漏后继续升压到规定试验压力[6]。水压试验后,如果罐体无渗漏、无可见的异常变形,试验过程中无异常的响声,则认为水压试验合格[7]。然后对气浮箱进行盛水试验,试验前保证所有焊接接头表面干净、干燥,注满水后持续观察,确保接头处无泄漏。试验结束后应用压缩空气将气浮箱内部吹干。最后测试所有阀门在工作压力且两侧无压差时能否正常启闭;对系统憋压,看安全阀能否在设定压力范围内正常开启[8]。

3.6 检验报告

在所有检验步骤完成后,根据各项检验结果的记录,生成一份工厂验收测试报告[9]。在报告中合格的部分签署合格,不合格的地方要详细说明,最好附上实物照片直观说明,并提出具体的整改要求和期限。如果整改项目较多或整改项目较严重,则需要在供货商完成整改内容后进行一次补充检验,确保所有检验项目达标后才算完成工厂验收测试流程。

4 结束语

一体化装置因为其高度预制、高度集成和强大的功能,成为工程公司开拓海外市场的利器,但是由于其集合了工艺、管道、电气仪表、结构等多专业内容,多为非标设备,需要各单体设备协同作业,专业广度和复杂性较高,对其工厂验收测试技术也提出了更高的要求。工程公司应该在工厂验收测试中不断总结出一套完善的规程和手段,对重要节点实施重点控制,确保一体化装置的工艺性能和制造水平,在开拓市场的同时打响自身品牌,与国家从制造大国向制造强国转变的战略相契合[10]。