环己酮B-V氧化法制备ε-己内酯

陈 澄 陈 龙 王 芳 范风龙 许文静 钱 赟 徐志斌

1扬州工业职业技术学院 (江苏扬州 225127)

2江苏扬农化工集团有限公司 (江苏扬州 225009)

ε-己内酯单体是一种重要的化学中间体[1],在合成化合物中,它能给合成物提供许多优异的化学性能。由ε-己内酯开环后得到的己内酯衍生物,如己内酯改性的多元醇、己内酯丙烯酸单体、己内酯聚合物,很成功地被用作化学反应中间体和改性剂。ε-己内酯也是一种优良的强有机溶剂,国内基本依赖进口。

目前,环己酮B-V氧化法是工业上普遍采用的制备ε-己内酯的方法。它主要利用过氧酸(包括过氧乙酸、间氯过氧苯甲酸、过硫酸氢钾等)的催化作用。这类过氧酸由于存在许多缺点——反应为均相反应,造成副产物分离和羧酸回收困难,污染环境,腐蚀设备等,正逐步被淘汰。

介孔材料自开发以来已经引起广泛关注[2]。由于其具有高比表面积和大孔容等特点,被广泛应用于催化领域[3-4]。介孔TiO2因环境友好,具有较好的化学、热稳定性及良好的光电特性,被广泛用作催化剂或催化剂载体[5]。

采用自制的介孔Mg-Sn复合材料为催化剂,以氧气为氧化剂,考察其在环己酮氧化制备ε-己内酯反应中的催化性能;考察了溶剂用量、催化剂用量、反应温度、反应时间和助氧剂用量对反应的影响,优化了催化工艺条件。

1 实验部分

1.1 主要试剂

P123,密理博西格玛公司;无水乙醇(w≥99.5%),国药集团化学试剂有限公司;硝酸(w=67.0%),上海凌峰化学试剂有限公司;四氯化锡(AR,w≥99.0%),上海试四赫维化工有限公司;六水合硝酸镁(w≥99.0%)、环己酮(w=98.0%),西陇化工股份有限公司;氧气钢瓶(V≥99.0%),南京三乐集团有限公司。

1.2 分析设备

Agilent 7890 B型气相色谱仪[配置氢火焰离子化检测器(FID)]、Agilent DB-WAX毛细管柱(0.25 μm×0.32 mm×30 m),安捷伦科技有限公司。

使用纯度为99.99%的氮气作为载气,纯度为99.96%的氢气作为燃气,空气作为助燃气,且3种气体的流速分别为30,30和350 mL/min。柱温采用多段式程序升温:初温50℃保持4 min,以15℃/min的速率升温至220℃,保持10 min。进样器温度为250℃,检测器温度为250℃,柱温为90℃,分流比为 60∶1,柱压为 47 kPa。

采用美国国家标准与技术局(NIST)色谱工作站处理数据。

1.3 实验方法

(1)催化剂的制备

将一定量的P123溶于无水乙醇,搅拌直至溶解,加入硝酸、四氯化锡和硝酸镁,继续搅拌一定时间,转入培养皿中,于65℃挥发1~2 d,放入通空气的马弗炉中焙烧,制得介孔Mg-Sn催化剂。

(2) 实验过程

将催化剂置于鼓风干燥箱中干燥5 h。将一定配比的原料环己酮、溶剂乙腈、助氧剂苯甲醛和催化剂装入高压反应釜中,密闭釜并检查装置的气密性,用氧气置换,排出其中的空气,关闭出气阀门,充压至一定的压力。开启集热式恒温加热磁力搅拌器加热电源,同时开启搅拌,迅速升温至预定反应温度,恒温反应一段时间后冷却至室温。称重,取出反应后的混合物,离心分离,进行气相色谱分析。

2 结果与讨论

2.1 温度筛选

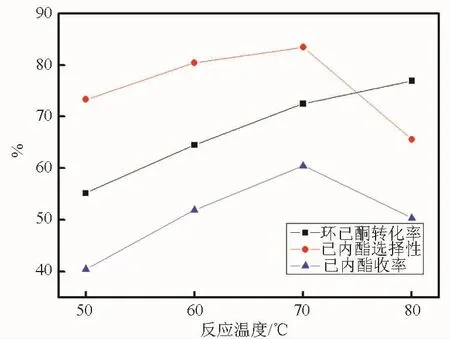

针对温度条件对反应的影响,控制反应温度为50~80℃,考察其对反应选择性、收率等相关数据的影响。在实验过程中,m(催化剂)∶m(乙腈)∶m(苯甲醛)∶m(环己酮)=0.2∶25.0∶2.8∶1.0;反应时间为 4 h。结果如图1所示。

图1 反应温度对环己酮B-V氧化反应的影响

由图1可知,随着反应温度的升高,环己酮的转化率逐渐升高,但己内酯的选择性先升高后降低,导致最终己内酯的收率偏低。随着温度的升高,反应速率加快,转化率增加。当反应温度超过70℃时,副反应增加,导致己内酯的选择性下降,收率降低。当反应温度为70℃时,环己酮转化率为72.5%,己内酯选择性为83.4%,此时己内酯的收率最高,为60.5%。因此该反应合适的反应温度为70℃。

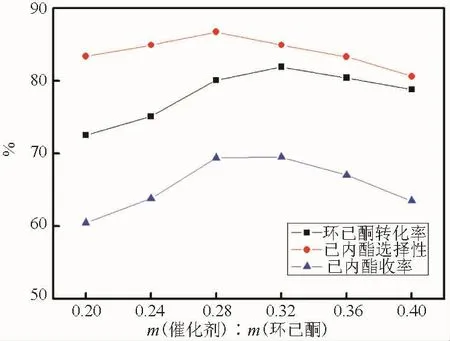

2.2 催化剂用量的影响

针对催化剂用量对反应的影响,选择催化剂与环己酮的质量比为0.2~0.4,考察其对反应选择性、收率等相关数据的影响。实验过程中:反应温度为70 ℃;m(乙腈)∶m(苯甲醛)∶m(环己酮)=25.0∶2.8∶1.0;反应时间为4 h。结果如图2所示。

图2 催化剂用量对环己酮B-V氧化反应的影响

由图2可知,当催化剂与环己酮的质量比为0.28时,环己酮转化率为80.1%,己内酯选择性为86.7%,此时己内酯的收率最高,为69.4%。催化剂用量过多或过少,对反应均不利:当催化剂用量过少时,提供的催化剂活性中心不足,环己酮转化率过低;当催化剂用量过多时,由于副反应发生较多,导致己内酯选择性有所降低,收率增加不明显,甚至有所下降。因而合适的催化剂用量为其与环己酮的质量比为0.28。

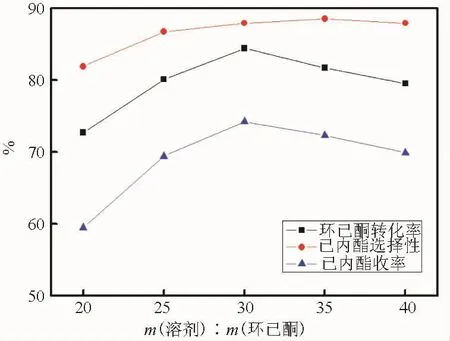

2.3 溶剂用量的影响

针对溶剂乙腈与环己酮配比对反应的影响,选择溶剂与环己酮质量比为20~40,考察其对反应选择性、收率等相关数据的影响。实验过程中:反应温度为 70℃;m(催化剂)∶m(苯甲醛)∶m(环己酮)=0.28∶2.8∶1.0;反应时间为4 h。结果如图3所示。

由图3可知,随着溶剂量的增加,环己酮的转化率先升高后降低。随着溶剂量的增加,溶剂促进催化剂的分散,使环己酮与催化剂的接触更加充分。当溶剂量超过环己酮量的30倍时,反应液中反应物的浓度变小,反应速率下降。但高溶剂量有利于提高己内酯的选择性,减少杂质的产生。当溶剂用量为环己酮量的30倍时,环己酮转化率为84.4%,己内酯选择性为87.9%,此时己内酯的收率最高,为74.2%。适宜的溶剂用量可以使反应温和进行、提高传质速率、增加转化率、降低副反应的发生,从而使收率提高。实验范围内,合适的溶剂用量为环己酮量的30倍。

图3 溶剂用量对环己酮B-V氧化反应的影响

2.4 助氧剂用量的影响

针对助氧剂苯甲醛与环己酮配比对反应的影响,选择助氧剂与环己酮质量比为2.4~3.4,考察其对反应选择性、收率等相关数据的影响。实验过程中:反应温度为 70℃;m(催化剂)∶m(乙腈)∶m(环己酮)=0.28∶30∶1.0;反应时间为 4 h。结果由图 4 所示。

由图4可知,当助氧剂与环己酮质量比为3.0时,环己酮转化率为87.4%,己内酯选择性为87.3%,此时己内酯的收率最高,为76.3%。进一步增加助氧剂的用量,虽然环己酮转化率略有增加,但己内酯选择性下降,导致收率有所下降。另外,过多的苯甲醛添加量会增加生产成本,因此合适的助氧剂用量为其与环己酮质量比为3.0。

图4 助氧剂用量对环己酮B-V氧化反应的影响

2.5 反应时间的影响

针对反应时间对反应的影响,选择3~7 h作为反应时间,考察其对反应选择性、收率等相关数据的影响。在该实验过程中,反应温度为70℃;m(催化剂)∶m(乙腈)∶m(苯甲醛)∶m(环己酮)=0.28∶30∶3.0∶1.0。结果如图5所示。

延长反应时间可以增加催化活性中心与反应物分子接触的机会。由图5可知:环己酮的转化率随反应时间延长呈现升高的趋势,当反应5 h时,环己酮的转化率和己内酯的选择性分别为90.8%和91.7%;继续延长反应时间,形成的己内酯继续反应,生成了相对分子质量较大的副产物,使得己内酯的选择性降低,从而导致己内酯的收率下降。综合考虑,认为最佳的反应时间为5 h。

图5 反应时间对环己酮B-V氧化反应的影响

3 结论

以自制介孔Mg-Sn材料为催化剂,考察反应条件对环己酮氧化制备己内酯的影响,结果表明:催化剂与环己酮的质量比为0.28,助氧剂苯甲醛与环己酮的质量比为3.0,溶剂乙腈与环己酮的质量比为30,在70℃下反应5 h,环己酮的转化率为90.8%,己内酯的选择性为91.7%。