中水头船闸输水系统优化试验研究

王 鑫,李君涛,冯小香

(交通运输部天津水运工程科学研究所 工程泥沙交通行业重点实验室,天津 300456)

国内外已建、在建船闸设计研究表明,对水头较高、设计输水完成时间较短的船闸,为保证船闸输水效率,常会出现闸室内船舶稳定性、输水廊道压力特性等不满足《船闸输水系统设计规范》(JTJ306-2001,以下简称“规范”)要求等问题[1-6]。例如,桂平二线船闸,闸室有效尺度为280 m×34 m×5.6 m(长×宽×门槛水深,下同),最大水头差10.5 m,对闸底长廊道输水系统设计方案进行试验研究发现,当灌、泄水阀门双边开启时间分别为4 min、3 min时可满足输水完成时间小于10 min的设计要求,然而此时闸室内水流横向分配不均匀,闸室中线附近水面雍高,船舶在单一方向水流的作用下被推向闸墙,横向系缆力无法满足规范要求[5];贵港二线船闸,闸室有效尺度为280 m×34 m×5.6 m,最大水头差14.1 m,对闸墙长廊道分散输水系统设计方案进行试验研究发现,当灌、泄水阀门双边开启时间为7 min时可满足闸室输水完成时间小于10 min的设计要求,然而对应船闸灌水过程,上闸首检修阀门井发生掺气,不满足规范要求[4]。根据《通航建筑物水力学模拟技术规程》(JTJ/T235-2003,以下简称“规程”)[7],采用几何比尺为1:20~1:40的船闸输水系统整体物理模型进行试验研究是优化输水系统布置型式,保证船舶安全过闸、输水系统合理设计的直接、有效手段。

本文以船闸改建工程为背景,通过建立1:30的船闸输水系统整体物理模型,进行设计及优化两阶段水力学模型试验,提出满足规范、设计要求的中水头闸底长廊道侧支孔船闸输水系统优化布置方案。

1 船闸改建工程基本资料

该船闸是在已建Ⅵ级船闸的基础上,通过拆除老船闸,在原闸位上进行扩能新建。新建船闸为Ⅳ级单线单级船闸,闸室设计主尺度为190 m×23 m×4.8 m,左岸与山体相接。根据规范,结合船闸尺度、同类工程的经验和初步地质勘测资料,改建船闸选用闸底长廊道输水系统。改建船闸主要特性指标见表1。

表1 船闸主要特性指标统计表Tab.1 Main characteristic indexes of the ship lock

需对其输水水力特性、船舶泊稳条件、输水廊道压力特性及船闸进、出水口水流条件进行综合测量与计算。选取上下游最大水位差作为输水系统水力特性试验最不利工况,即上游正常蓄水位93.15 m~下游最低通航水位77.95 m,最大水头差15.2 m。

根据规范,分散输水系统输水阀门处廊道面积按式(1)进行估算

(1)

式中:ω为输水阀门处廊道断面面积,m2;C为闸室水域面积,m2,C=220 m×23 m=5 060 m2;H为设计水头,m,H=15.2 m;d为惯性水头,m,d=0.2 m(参考同类船闸试验资料进行估算);μ为阀门全开时输水系统的流量系数),μ=0.7;T为闸室输水时间,s,T=10 min;α为系数(可依据规范查表);kv可取0.4~0.6;g为重力加速度,m/s2。

图1 改建船闸物理模型Fig.1 Lock physical model

2 物理模型设计

模型按重力相似设计,根据试验目的、模型范围及试验场地条件,选定比尺为1:30。模型与原型各物理量的换算关系为重量及力比尺Lr3=27 000,流速及时间比尺Lr1/2=5.477,流量比尺Lr5/2=4 929.5,糙率比尺Lr1/6=1.763,船舶几何比尺Lr=30。

物理模型的范围包括原型上游部分引航道、进水口段、船闸上下闸首、闸室、输水系统、下游出水口段及下游部分引航道。为了便于观察,输水廊道、闸室内出水支孔段、部分闸室边墙均选用有机玻璃制作;上下闸首用灰塑料板和红松制作;闸室用角钢框架结构和灰塑料板合成;上下游引航道模型边墙用砖砌成,引航道内地形用水泥沙浆抹面,物理模型见图1。1 000 t级船模采用红松、铁皮制作,几何比尺与输水系统物理模型几何比尺一致,并按排水量进行配重,船模见图2。

3 设计方案水力学模型试验研究

图2 船模模型Fig.2 Ship model

3.1 设计方案输水系统布置

闸底长廊道侧支孔输水系统设计方案(由设计单位提供),阀门廊道断面面积21.76 m2(2~3.2 m×3.4 m,宽×高,下同)。上闸首廊道进水口采用闸墙垂直4支孔布置,廊道进水口顶高程为84.85 m,底高程81.45 m。闸室输水主廊道断面面积27.06 m2(2~4.1 m×3.3 m),两侧主廊道中间设有2 m厚隔墙且无沟通。输水系统出水段,每侧18个出水支孔自上游向下游方向分成3组,每组6孔,每组孔宽分别为0.9 m、0.8 m、0.7 m,出水侧支孔外侧设有双消能明沟,闸室灌水过程,水流从出水支孔流出,经明沟消能后进入闸室中扩散。下闸首廊道出水口采用两侧闸墙垂直布置,出水口高度与泄水阀门段廊道高度相同,宽度增加到7.7 m,与下闸首消能室相连,并由消能室顶部出水孔出流,消能室顶部高程为73.15 m。船闸上引航道底板高程为87.15 m,宽50 m;下引航道底板高程为73.45 m,宽50 m。输水系统设计方案布置如图3。

图3 设计方案改建船闸输水系统整体布置Fig.3 Original scheme of the lock filling and emptying system

3.2 设计方案试验成果分析

针对最大水头差15.2 m(水位组合:93.15~77.95 m)工况对设计方案进行试验研究,通过测定并计算闸室输水水力特性、闸室船舶停泊条件、输水系统流量系数、压力特性及进、出水口水流条件后,发现设计方案存在以下三方面问题。

3.2.1 设计方案输水系统输水效率低

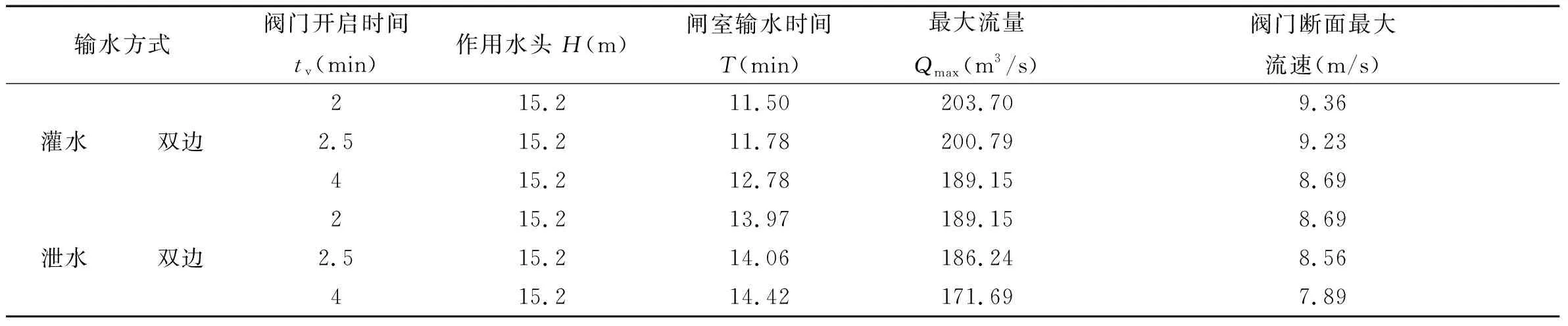

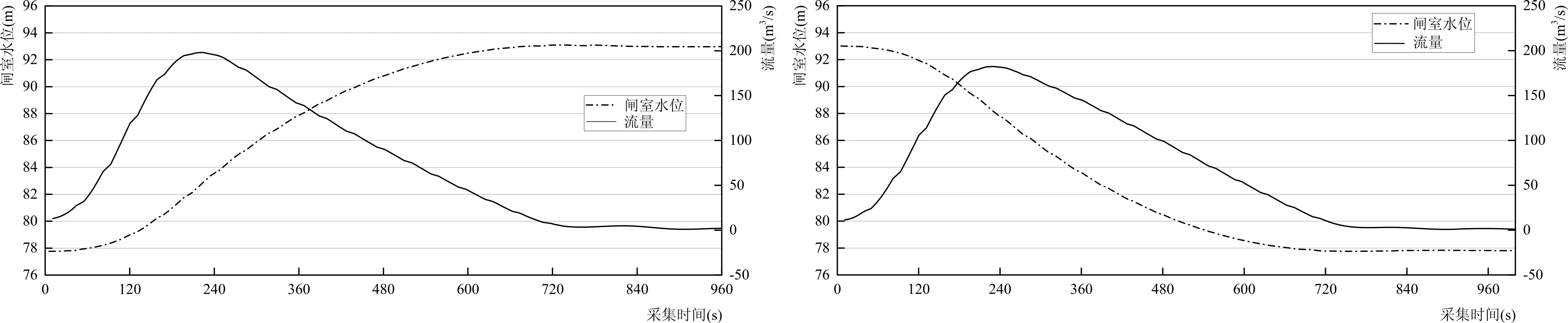

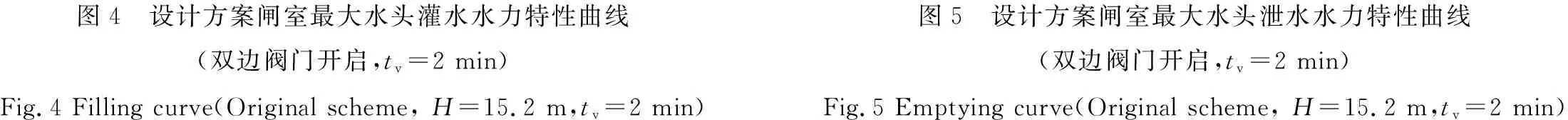

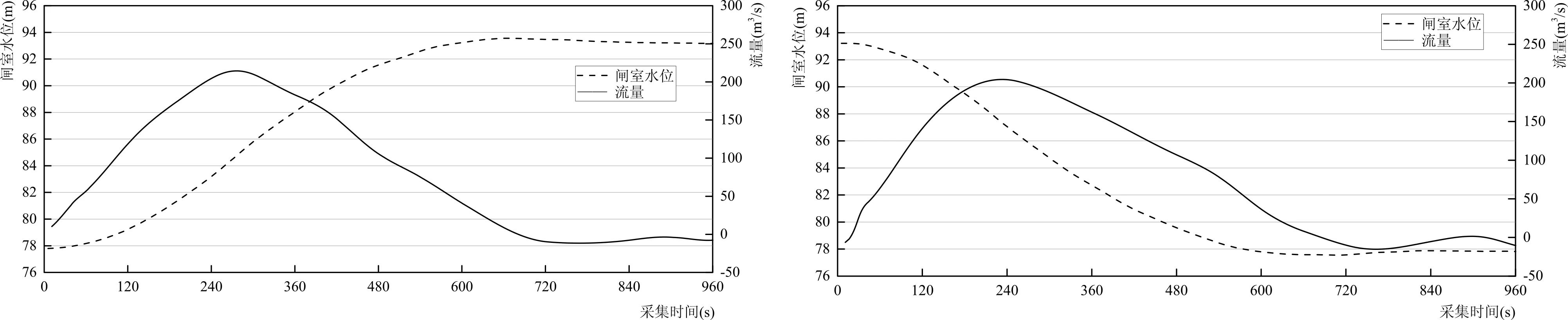

设定灌、泄水阀门不同开启时间(tv=2~4 min),测定并计算阀门不同开启时间下的闸室水位变化过程及流量变化过程,主要水力特征值见表2,典型水力特性过程线的试验结果见图4和图5,阀门开启时间和闸室输水时间关系见图6。

表2 最大设计水头(水位组合:93.15~77.95 m)闸室输水水力特征值(设计方案)Tab.2 Hydraulic characteristic value of lock water conveyance system (Original scheme,H=15.2 m)

由表可见,最大设计水头15.2 m,试验设定阀门开启时间2~4 min,对应的灌水完成最短时间为11.5 min(阀门开启时间2 min),泄水完成最短时间为13.97 min(阀门开启时间2 min)。设定的阀门开启时间下,船闸灌水完成时间大于11 min,泄水完成时间大于13 min,即在灌、泄水阀门快速开启时都无法满足设计输水完成时间。对应闸室灌水最大流量为203.70 m3/s,泄水最大流量为189.15 m3/s,均出现在阀门全开以后。

图4 设计方案闸室最大水头灌水水力特性曲线(双边阀门开启,tv=2 min)Fig.4 Filling curve(Original scheme, H=15.2 m,tv=2 min)图5 设计方案闸室最大水头泄水水力特性曲线(双边阀门开启,tv=2 min)Fig.5 Emptying curve(Original scheme, H=15.2 m,tv=2 min)

在恒定流条件下,测定阀门全开的输水流量及引航道和闸室水位,计算得到灌水系统的平均流量系数μ=0.568;泄水系统的平均流量系数μ=0.540。

设计方案中输水阀门段廊道断面面积为21.76 m2,较按规范计算值25.71 m2小约18.2%。输水系统中廊道基本尺度小是造成输水系统流量系数小,输水效率低,无法满足设计要求的主要原因。

3.2.2 阀门单边开启时闸室内横向水流分布不均

设计方案输水主廊道断面面积为27.06 m2(2~4.1 m×3.3 m),分为左右两支廊道且由2 m厚隔墙相隔,中间无沟通,如图3。选择1 000 t单船为设计船型控制灌水阀门不同开启时间及不同开启方式(双边开启、单边开启)进行试验,根据规范1 000 t单船在安全过闸允许纵向系缆力32 kN,允许横向水平分力16 kN。试验表明当阀门单边开启时,停泊在闸室中间位置的船舶所受前横向力均超出规范要求,即水流横向分布不均匀,如图7,需对闸室横向水流条件加以改善。

图6 设计方案闸室输水时间和阀门开启时间相互关系Fig.6 Relationship between the completion time and valve opening time (Original scheme)图7 设计方案设计船舶停泊闸室中段系缆力过程线(阀门单边开启,tv =2 min)Fig.7 Hawser forces process of the ship in middle lock chamber (Original scheme, Single side valve, tv =2 min)

通过分析设计方案中输水主廊道的布置形式发现,闸室底部两侧输水廊道中间设有2 m厚隔墙,无沟通,使得阀门单侧开启时水流仅由单侧侧支孔流出并灌入闸室内,造成水流沿闸室宽度方向扩散不均匀,进而引起横向系缆力超标。

3.2.3 设计方案进水口水流条件

图8 设计方案进水口水流流态Fig.8 Intake flow pattern (Original scheme)

设计方案上闸首廊道进水口采用闸墙垂直4支孔布置,廊道进水口顶高程为84.85 m,底高程81.45 m,当阀门双边开启灌水时,进水口存在一定范围立轴漩涡,漩涡出现时间对应最大流量发生时间,进水口水流流态见图8,不满足规范中为保证输水系统运转安全提出的技术指标与要求。

对于位置已确定的进水口,其漩涡主要受到初始环量、进水口流量和淹没深度影响[8-9]。结合设计方案,上游引航道底高程设计值为87.65 m,上闸首门槛顶高程设计值为86.85 m,而进水口顶高程为84.85 m,同时低于上游引航道与上闸首,即在进水口上方形成下凹的形态,如图9。该特殊突变边界条件使得进水口上方形成一定的初始环量,进而产生、发展成为进水口上方的串状吸气漩涡。

图9 设计方案进水口局部高程示意图Fig.9 Sketch of local elevation relationship of the intake

4 优化方案水力学模型试验研究

4.1 优化方案输水系统布置

针对设计方案存在的上述问题,将船闸输水系统及上游引航道与船闸进水口衔接段进行了优化布置:(1)为提高船闸输水系统输水效率,将阀门段廊道断面面积增大至29.40 m2(2~3.5 m×4.2 m),并以此为基础对输水系统进出水口及输水主廊道断面均加以扩增;(2)为改善阀门单边开启时闸室内横向水流条件,将主廊道中间2 m厚隔墙改为由8个1 m厚隔流墩相隔,两侧两道间留有50%互通面积;(3)为改善进水口水流条件,消除初始环流,保持上游引航道底高程87.15 m不变,抬高进水口底高程至81.65 m,两者间采用1:10的缓坡相连。船闸输水系统优化方案与设计方案的具体对比见表3,优化方案布置如图10。

4.2 优化方案试验成果

4.2.1 优化方案闸室输水水力特性试验

针对最大水头差进行优化方案试验研究,测定了灌、泄水阀门不同开启时间的闸室水位变化过程及闸室的灌、泄水时间。

主要水力特征值见表4,典型水力特性过程线的试验结果见图11和图12,阀门开启时间和闸室输水时间关系见图13。由图表可见,阀门双边运行时只要灌、泄水阀门开启时间分别小于6 min和5 min,输水完成时间均可基本满足9~10 min的设计要求,说明优化后的输水系统各部分尺寸合理。

图10 优化方案改建船闸输水系统整体布置(单位:长度mm,高程m)Fig.10 Optimization scheme of the lock filling and emptying system

输水方式阀门开启时间tv(min)闸室输水时间T(min)最大流量Qmax(m3/s)惯性超高(降)(m)阀门断面最大流速(m/s)灌水双边单边48.95243.760.458.2959.49222.130.387.5669.86214.420.407.29512.69174.800.2811.89613.60167.780.1711.41713.88170.920.1011.63泄水双边单边39.49215.370.447.3349.86204.430.306.95510.04192.210.356.54414.88142.350.279.68515.43137.080.159.33615.61137.420.099.35

由表可见,当灌、泄水阀门双边开启时间分别为tv=6 min和tv=5 min时,闸室灌、泄水完成时间分别为9.86 min和9.86 min。此时闸室灌、泄水最大流量分别为214.42 m3/s和204.43 m3/s,相应的阀门廊道断面最大流速分别为7.29 m/s和6.95 m/s,符合设计规范要求。

图11 优化方案闸室最大水头灌水水力特性曲线(双边阀门开启,tv=6 min)Fig.11 Filling curve(Optimization scheme, H=15.2 m,tv=6 min)图12 闸室最大水头灌水水力特性曲线(双边阀门开启,tv =4 min)Fig.12 Emptying curve(Optimization scheme,H=15.2m,tv=4 min)

图13 优化方案闸室输水完成时间与阀门开启 时间相互关系Fig.13 Relationship between the completion time and valve opening time (Optimization scheme)

选取同样的tv=4 min的灌、泄水阀门双边开启工况,将设计方案船闸输水水力特性值(闸室水位过程及流量过程)与优化方案进行对比分析,如图14和图15。发现优化方案较设计方案灌水完成时间提高了30%,最大流量增大了29%,泄水完成时间提高了32%,最大流量增大了19%,同时灌、泄水最大流量发生时间均较设计方案有所提前,对应阀门全部开启的时刻,有效解决了设计方案中船闸输水系统输水效率低的问题。同时对比优化方案与设计方案输水系统布置,说明输水系统阀门段廊道尺度的选取不宜小于依据式(1)得出的计算值。

图14 灌水阀门双边开启4 min方案对比Fig.14 Comparison of schemes (bilateral filling valve,tv=4 min)图15 泄水阀门双边开启4 min方案对比Fig.15 Comparison of schemes (bilateral emptying valve,tv=4 min)

表5 优化方案灌水廊道流量系数Tab.5 Discharge coefficient of the lock filling system (Optimization scheme)

表6 优化方案泄水廊道流量系数Tab.6 Discharge coefficient of the lock emptying system (Optimization scheme)

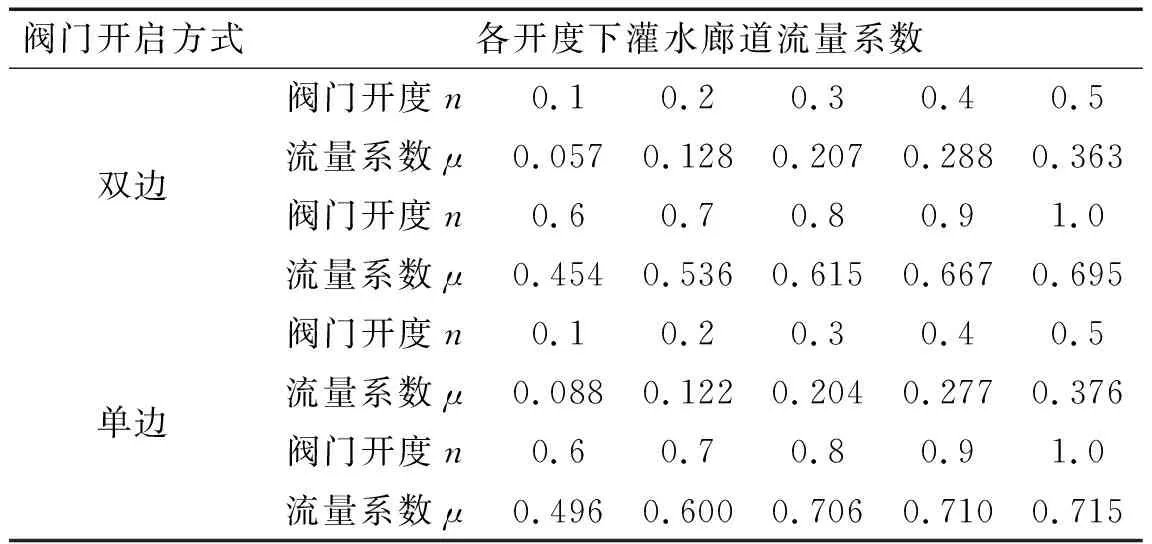

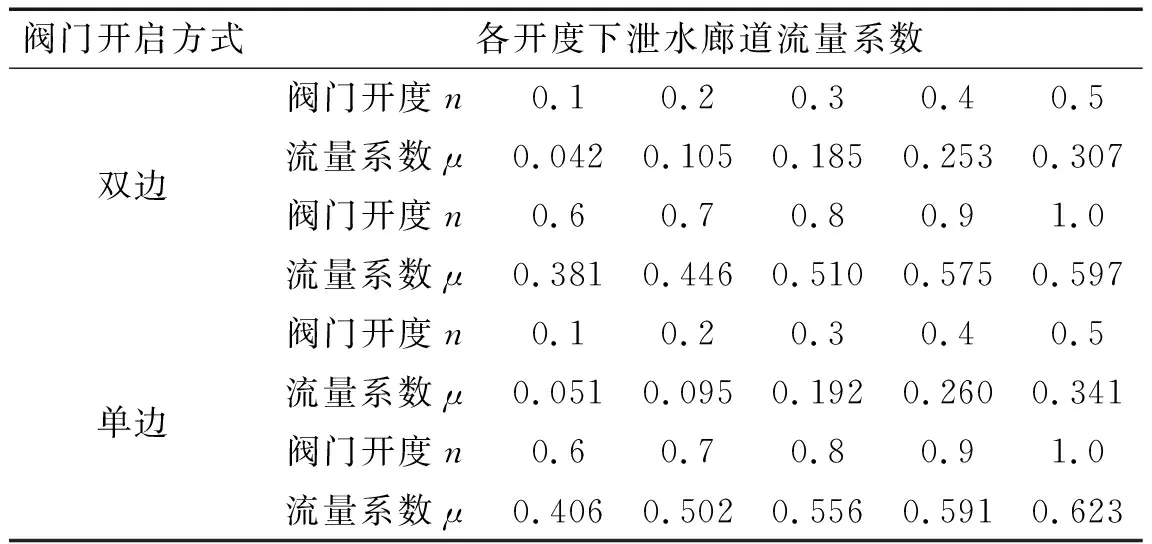

4.2.2 优化方案流量系数试验

在恒定流条件下,测定阀门全开的输水流量及引航道和闸室水位,计算阀门全开的输水系统流量系数。表5和表6分别为不同阀门开启状态下输水系统灌、泄水流量系数测量计算表格。试验中经多次测定,取各测量计算结果平均值,得灌水时阀门双边全开流量系数为μ=0.695,单边阀门全开流量系数为μ=0.715;泄水时阀门双边全开流量系数为μ=0.597,单边阀门全开流量系数为μ=0.623。灌水流量系数提高了22%,泄水流量系数提高了11%。

4.2.3 优化方案闸室船舶停泊条件试验

优化后的输水主廊道由左右两支廊道组成,总面积为32 m2,中间由8个1 m厚的隔流墩将两支廊道相隔;出水支孔分别设于左右两支廊道外侧,每侧各设24个出水支孔,自上游向下游方向分成3组,每组8孔,断面尺寸为阶梯型布置,每组孔宽分别为0.75 m、0.70 m、0.65 m。每侧出水侧支孔出口处设有双消能明沟。出水支孔横断面布置如图16。

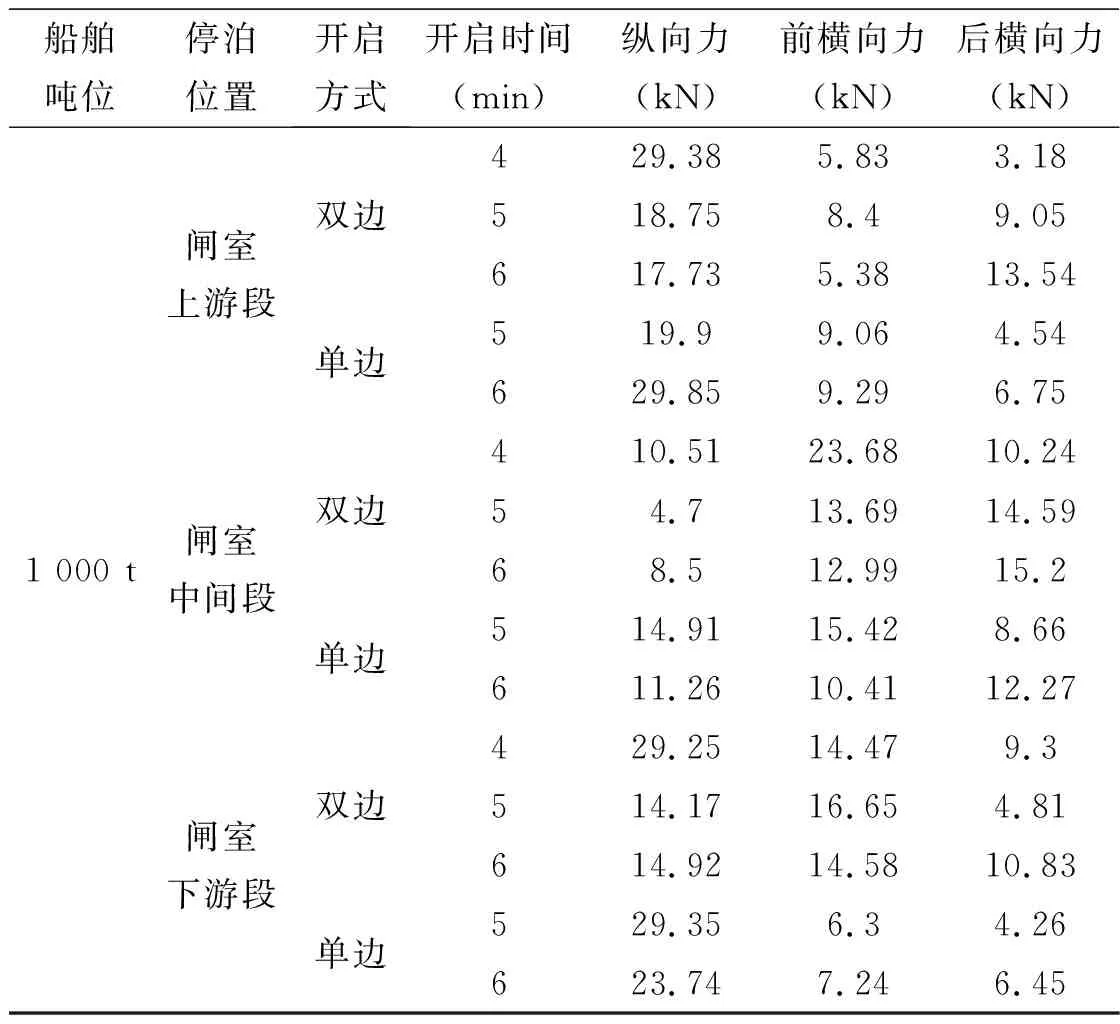

选取同样设计船型进行优化方案试验,试验设定将船舶分别放于闸室上游段、闸室中段、闸室下游段三个位置,对每个位置分别进行双边灌、泄水试验及单边灌、泄水试验。船闸灌、泄水过程中,船舶停泊在闸室内所受系缆力值列于表7。

图16 优化方案闸室出水孔段消能明沟布置Fig.16 Energy dissipation layout of the culvert side hole (Optimization scheme)

表7 闸室内船舶最大系缆力表Tab.7 Maximum hawser forces (Optimization scheme)

由表7可见,灌水阀门双边开启时,当灌水阀门开启时间为tv=6 min,设计1 000 t船舶的最大纵向系缆力为17.73 kN(船停泊在闸室上游位置时),最大横向力15.20 kN(船停泊在闸室中间位置时,船舶后横向力),均小于规范规定的允许系缆力。试验同时进行了单边灌水时设计船舶在闸室内的停泊条件研究,当同样采取tv=6 min的开启时间时,设计1 000 t船舶的最大纵向系缆力为29.85 kN(船舶停泊在闸室上游位置时),最大横向力12.27 kN(船舶停泊在闸室中间位置时,船舶后横向力);灌水阀门单边开启最大系缆力出现的位置与双边开启位置相同,系缆力仍均小于规范规定的允许系缆力。泄水过程中船舶所受系缆力不作为控制条件。试验结果表明,出水支孔断面分组且面积阶梯布置,使纵向水流分配均匀;两侧主廊道中间进行沟通处理,改善了阀门单边开启时横向水流分布条件。

4.2.4 优化方案进、出水口水流条件

(1)进水口水流条件。

上闸首廊道进水口采用闸墙垂直4支孔布置,廊道进水口顶高程为85.85 m,底高程81.65 m,进水口总面积114.24 m2。

考虑进水口水面局部降落,对应上游最低通航水位92.15 m,进水口顶淹没水深为6.3 m;最大设计水头、灌水阀门双边开启时,在阀门开启时间tv=5 min条件下,最大流量所对应的进水口断面平均流速为1.94 m/s,均满足规范要求。通过对优化上游引航道与船闸进水口间相对高程关系,进水口水流条件较好,未见有害串气漩涡。

(2)出水口水流条件。

下闸首廊道出水口采用两侧闸墙垂直布置,出水口高度与泄水阀门段廊道高度相同,出水口廊道宽度8.4 m,与下闸首消能室相连,并由消能室顶部格栅出水孔出流,消能室顶部高程为73.15 m。

对应下游最低通航水位77.95 m,出水口淹没水深为4.80 m;泄水时水平扩散完好,无回旋现象,水面平稳,均满足规范要求。

5 结论

某船闸改建工程,最大设计水头15.2 m,闸室规模190 m×23 m×4.8 m,输水设计完成时间较短、水力指标较高,通过船闸输水系统整体模型试验研究是保证船舶安全过闸及输水系统安全高效运行的最有效手段。

试验分为两个阶段进行:第一阶段为设计方案试验研究,第二阶段为在设计方案基础上进行的优化方案试验研究。研究表明设计方案在输水系统尺度、闸室主廊道出水段平面布置及进水口与上游引航道衔接方面存在不足,导致设计方案船闸输水系统输水效率低、闸室横向水流分布不均、进水口出现串状吸气旋涡。

在优化方案试验阶段,在船闸整体设计及输水系统布置上有针对性的进行了修改:(1)为提高输水效率将船闸输水系统尺度增大,以阀门段廊道为例,优化方案尺度较设计方案增大35.1%;(2)为有效解决灌水阀门单边开启时闸室内水流横向分布不均的问题,将两侧主廊道进行沟通处理,设计两侧廊道留有约50%互通面积;(3)为消除进水口不利水流条件,在抬高进水口底高程的基础上,将上游引航道与船闸进水口底高程间采用1:10缓坡连接,以消除由于边界带来的水流初始环量。对优化方案开展了输水系统水力模型试验,证明优化后的闸底长廊道侧支孔输水系统的整体布置是合理的,各输水水力特性指标均达到了预期的设计目标和要求。