页岩气井水力压裂用黏土稳定剂LM-1的研制及评价

刘建中

(江汉油田石油工程技术研究院,湖北武汉 430000)

页岩气储层由于其低孔、低渗的特点,往往需要采取水力压裂的方式来进行开采。而页岩储层的压裂施工又不同于常规储层,往往需要采取大排量、大液量的体积压裂方式,体积压裂能够在页岩储层形成一定的裂缝网络,显著增大储层的基质渗透率,从而提高页岩气的产量[1,2]。页岩储层往往含有较多的黏土矿物,如果压裂液体系的防膨性能较差,则极容易造成储层黏土矿物水化膨胀,堵塞储层,从而影响压裂施工的效果。因此需要在压裂液中添加性能优良的黏土稳定剂,来防止黏土水化膨胀造成的储层损害[3-5]。

目前,国内外常用的黏土稳定剂主要包括无机盐类、无机多核聚合物以及有机阳离子类等,这些黏土稳定剂大多应用在钻井液及注水过程中,而针对压裂施工的黏土稳定剂的研究相对较少[6-9]。因此,本文针对页岩气井水力压裂过程中容易形成黏土水化膨胀等问题,室内合成了一种适合页岩气井水力压裂的季铵盐阳离子黏土稳定剂LM-1,并对其综合性能进行了评价。

1 实验部分

1.1 实验材料与仪器

多乙烯多胺、环氧氯丙烷、氯化钾、氯化铵(均为分析纯),胍胶粉、减阻剂、聚胺、煤油(均为工业品),钠膨润土,现场泥岩,镊子,标准盐水。

恒温干燥箱,电子分析天平,台式电动离心机,磁力搅拌器,六速旋转黏度计,岩心驱替实验装置,温度计,实验筛,三口烧瓶、离心管、烧杯、玻璃棒、量筒、移液管等玻璃仪器。

1.2 黏土稳定剂LM-1的合成

按要求称取30 g质量分数为3%的多乙烯多胺和70 g蒸馏水于装有冷凝管和温度计的三口烧瓶中,升高温度至40℃,搅拌均匀,然后缓慢滴加210 g的环氧氯丙烷,滴加完毕后,继续升高温度至50℃,在此温度下反应5 h后,将三口烧瓶降温冷却,然后蒸发掉混合溶液中多余的水分,即得到黏土稳定剂LM-1的最终产品。

1.3 实验方法

压裂用黏土稳定剂性能评价方法参照石油天然气行业标准SY/T 5971-2016《油气田压裂酸化及注水用黏土稳定剂性能评价方法》,具体实验方法如下。

1.3.1 与压裂液的配伍性评价 参照标准SY/T 5107-2005分别配制胍胶压裂液和滑溜水压裂液基液1000mL,平均分为两份,一份作为空白,一份加入质量分数为2%的黏土稳定剂LM-1,在90℃下放置2 h后,观察溶液的外观变化情况,并测定表观黏度值。

1.3.2 耐水洗能力评价 称取0.5 g钠膨润土于离心管中,加入10 mL不同质量分数的黏土稳定剂溶液,充分摇匀,在室温下静置2 h后装入离心机,在转速为1 500 r/min下离心15 min,记录钠膨润土膨胀后的体积V1。将上述离心管中上层清液倒掉,加入10 mL实验用水,重复上述操作离心两次,记录最终膨胀体积V2。

1.3.3 泥岩损失率评价 取现场泥岩烘干研磨后过筛(筛网直径为40 mm),称取1.0 g~1.1 g泥岩颗粒(记为m1)放入实验筛(实验前烘干称重记为m0)中,然后将泥岩颗粒和实验筛一起放入质量分数为2%的黏土稳定剂溶液中,在90℃下密封静置6 h,每隔2 h使用镊子上下振动实验筛40次;实验结束后取出泥岩颗粒和实验筛烘干,再筛分一次,称量泥岩颗粒和实验筛的质量之和m2。按下式计算泥岩损失率:Dx=(1-(m2-m0)/m1)×100%。

1.3.4 防膨性能评价 称取0.5 g钠膨润土于离心管中,加入10 mL不同质量分数的黏土稳定剂溶液,充分摇匀,在室温下静置2 h后装入离心机,在转速为1 500 r/min下离心15 min,记录钠膨润土在黏土稳定剂溶液中的膨胀体积V1;用实验用水和煤油代替黏土稳定剂溶液,重复上述操作,分别记录钠膨润土在实验用水和煤油中的膨胀体积V2和V0;按下式计算防膨率:B=(V2-V1)/(V2-V0)×100%。

1.3.5 岩心流动实验评价 选取中等偏弱以上水敏性储层岩心,洗油、烘干、称重,然后饱和标准盐水,测定孔隙体积和孔隙度,在90℃下使用低于临界流速的流量测定初始渗透率K0,然后反向注入5 PV质量分数为2%的黏土稳定剂溶液,静置6 h后,正向注入标准盐水,测定处理后的岩心渗透率K1。按下式计算岩心渗透率变化率:Df=(K0-K1)/K0×100%。

2 结果与讨论

2.1 与压裂液的配伍性评价

按照1.3.1中的实验方法,评价了压裂用黏土稳定剂LM-1与胍胶压裂液和滑溜水压裂液的配伍性,实验结果(见表1)。

表1 黏土稳定剂LM-1与压裂液的配伍性情况

由表1实验结果可以看出,胍胶压裂液体系和滑溜水压裂液体系中加入质量分数为2%的黏土稳定剂LM-1后,体系的表观黏度未发生明显变化,并且溶液的外观均一,无分层、沉淀和浑浊现象的出现,说明研制的压裂用黏土稳定剂LM-1与常用水基压裂液体系具有良好的配伍性,能够应用于页岩气井水力压裂施工中。

2.2 耐水洗能力评价

按照1.3.2中的实验方法,分别评价了不同加量下压裂用黏土稳定剂LM-1的耐水洗能力,实验结果(见表2)。

表2 耐水洗能力评价实验结果

由表2实验结果可以看出,随着压裂用黏土稳定剂LM-1加量的增加,水洗前后钠膨润土的膨胀体积逐渐减小,当LM-1的质量分数为2.0%时,水洗前后钠膨润土的膨胀体积不再变化,说明研制的LM-1具有良好的防膨性能和耐水洗能力,黏土稳定剂分子能够牢牢吸附在黏土颗粒表面,起到长效防膨的作用。

2.3 泥岩损失率评价

按照1.3.3中的实验方法,分别评价了压裂用黏土稳定剂LM-1、聚胺、氯化钾和氯化铵的泥岩损失率,药剂加量均为2%,实验结果(见表3和图1)。

表3 泥岩损失率评价实验结果

图1 泥岩损失率评价实验结果

由表3和图1实验结果可以看出,在几种黏土稳定剂中,压裂用黏土稳定剂LM-1的泥岩损失率最小,仅为8.6%,说明研制的黏土稳定剂LM-1能够有效防止泥页岩中的黏土颗粒膨胀和分散,起到较好的黏土稳定作用。

2.4 防膨性能评价

按照1.3.4中的实验方法,分别评价了不同加量下压裂用黏土稳定剂LM-1的防膨性能,实验结果(见表4和图2)。

表4 防膨性能评价实验结果

由表4和图2实验结果可以看出,随着压裂用黏土稳定剂LM-1加量的逐渐增加,防膨率逐渐升高,当LM-1加量为2%时,防膨率能够达到90%以上,这说明研制的黏土稳定剂LM-1能够有效抑制黏土颗粒的水化膨胀,起到良好的防膨效果。

图2 防膨性能评价实验结果

2.5 岩心流动实验评价

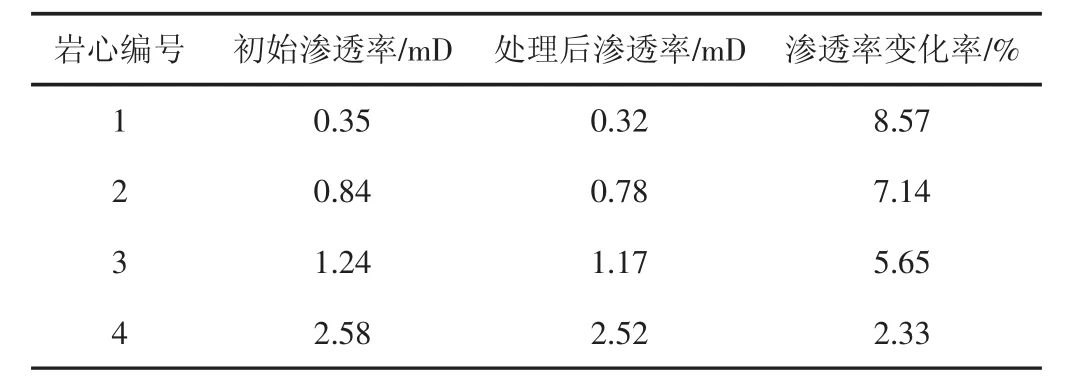

参照1.3.5中的实验方法,利用岩心动态流动实验评价了压裂用黏土稳定剂LM-1抑制泥页岩储层岩心水化膨胀的效果,实验结果(见表5)。

表5 岩心流动实验评价结果

由表5实验结果可以看出,随着天然岩心渗透率的不断增大,使用黏土稳定剂溶液处理后的岩心渗透率变化率逐渐下降,当岩心初始渗透率为0.35 mD时,岩心渗透率变化率在10%以下,说明经过黏土稳定剂LM-1处理后,岩心的渗透率变化率较小,起到了良好的稳定作用,能够有效防止黏土遇水膨胀造成的储层堵塞。

3 结论

(1)针对页岩气储层压裂施工过程中黏土水化膨胀造成的储层损害现象,室内以多乙烯多胺和环氧氯丙烷为主要原料,合成了一种合适页岩气井压裂施工的黏土稳定剂LM-1。

(2)性能评价实验结果表明,该黏土稳定剂LM-1与压裂液体系的配伍性较好,具有良好的耐水洗能力和防膨能力,当其加量为2.0%时,防膨率能够达到90%以上,泥岩损失率在10%以下,黏土稳定效果优于其他常用的黏土稳定剂。注入5 PV质量分数为2.0%的LM-1后,页岩储层天然岩心的渗透率变化率均在10%以下,说明黏土稳定剂起到了良好的抑制效果,能够有效防止页岩储层压裂施工过程中黏土水化膨胀造成的储层伤害。