工业液化石油气标准解读

罗勤高

(中国石化炼油销售有限公司,上海 200050)

2005年我国液化气深加工领域的消费量仅4.1万吨(占总量的0.2%),随着2006年齐旺达建成第一套芳构化装置,2012年金城石化投产民企第一套烷基化装置,液化气深加工产业得到蓬勃发展。2013年1月1日中国石化液化气业务整合以来,中国石化炼油销售有限公司(以下简称“炼销公司”)不断提升工业液化石油气的质量和产量,炼销公司销售的工业液化石油气产品主要有醚前液化石油气、醚后液化石油气等。醚前液化石油气适用作为MTBE装置的原料,利用液化石油气中的异丁烯作为MTBE的原料组分,异丁烯含量是关键。醚后碳四液化石油气适用于芳构化、醋酸仲丁酯、甲乙酮、碳四催化裂解制丙烯、丁烯氧化脱氢制丁二烯、异构化,利用液化气中的正丁烯作为芳构化等原料组分,利用液化气中的异丁烷、正丁烯作为烷基化原料组分,烯烃含量通常要求大于30%。但目前我国现行液化石油气标准主要有《液化石油气》GB 11174-2011[1]、《车用液化石油气》GB 19159-2012[2]和《工业丙烷》SH 0553-93[3]、《工业用异丁烷(HC-600a)》GB/T 19465-2004[4],尚没有根据液化石油气的有效组分按用途细分的相关标准,特别对供应不同深加工装置的液化石油气原料,各生产企业通常按GB 11174-2011《液化石油气》标准或按协议指标的产品进行分类销售出厂,造成同一种组分用途的液化石油气使用多种名称,其对应的指标控制也难以统一。由于没有相应标准而造成品名混乱,这给生产、销售和使用都带来了极大困难。例如,“醚后碳四”,可称为“商品丁烷液化石油气”、“商品丙丁烷混合物液化气”或“商品丙丁烷混合物液化气(优等品)”、“商品丙丁烷混合物液化气(一等品)”,“醚后碳四液化气石油气”等,而且在质量指标上也不能反映烷基化、芳构化等深加工装置所需的正丁烯组分含量。随着用作深加工装置原料的液化石油气需求量的快速增长,深加工企业对液化石油气原料提出了分级采购和使用的要求。而现有标准没有对液化石油气具体组成提出明确要求,实际是碳三、碳四的混合物,难于满足深加工装置对于原料的需求,也无法进行市场细分。

中国石化作为国内工业液化石油气的主要供应商,其产品在深加工领域得到广泛使用。但由于没有标准、控制指标宽泛,这给产品市场细分、提高销售效益增加了难度。同时,由于产品质量差异较大,也影响产品的推广应用,给用户选购原料造成困难。因此,按组分及用途编制液化石油气产品标准,对于规范液化石油气的生产应用,非常必要。

炼销公司针对液化石油气生产及资源现状开展了调查研究,对不同品种和质量指标的液化石油气与深加工应用的适宜性进行了充分的市场调研,广泛收集了最具代表性的液化气生产企业和深加工用户的意见,整理了生产质量数据和深加工装置原料要求等基础数据。在此基础上,研究制定并实施不同用途的液化石油气专用标准,可指导液化石油气的生产,提高液化石油气质量,规范、统一产品标准、品名和出厂指标,为不同用途的深加工装置提供指标适宜的液化石油气产品[5]。因此,制定中国石化集团公司企业标准,规范统一工业液化石油气的生产出厂和采购使用标准,可降低成本,提高生产效率,做大工业液化石油气市场份额,具有很高的经济效益和社会效益。

1 标准及制定的依据

标准制定的依据是在GB 11174-2011《液化石油气》的基础上,按组分细分,以体现工业液化石油气的应用特性,并结合中国石化生产的液化石油气实际质量水平、组分分布特点而制定。在GB 11174标准指标项目上,优化项目设置和指标控制,进一步明确了碳三、碳四组分、总硫含量等指标控制范围,提出按气分、醚前(MTBE装置的原料)、醚后(MTBE未反原料)、裂解装置用途细分液化石油气。

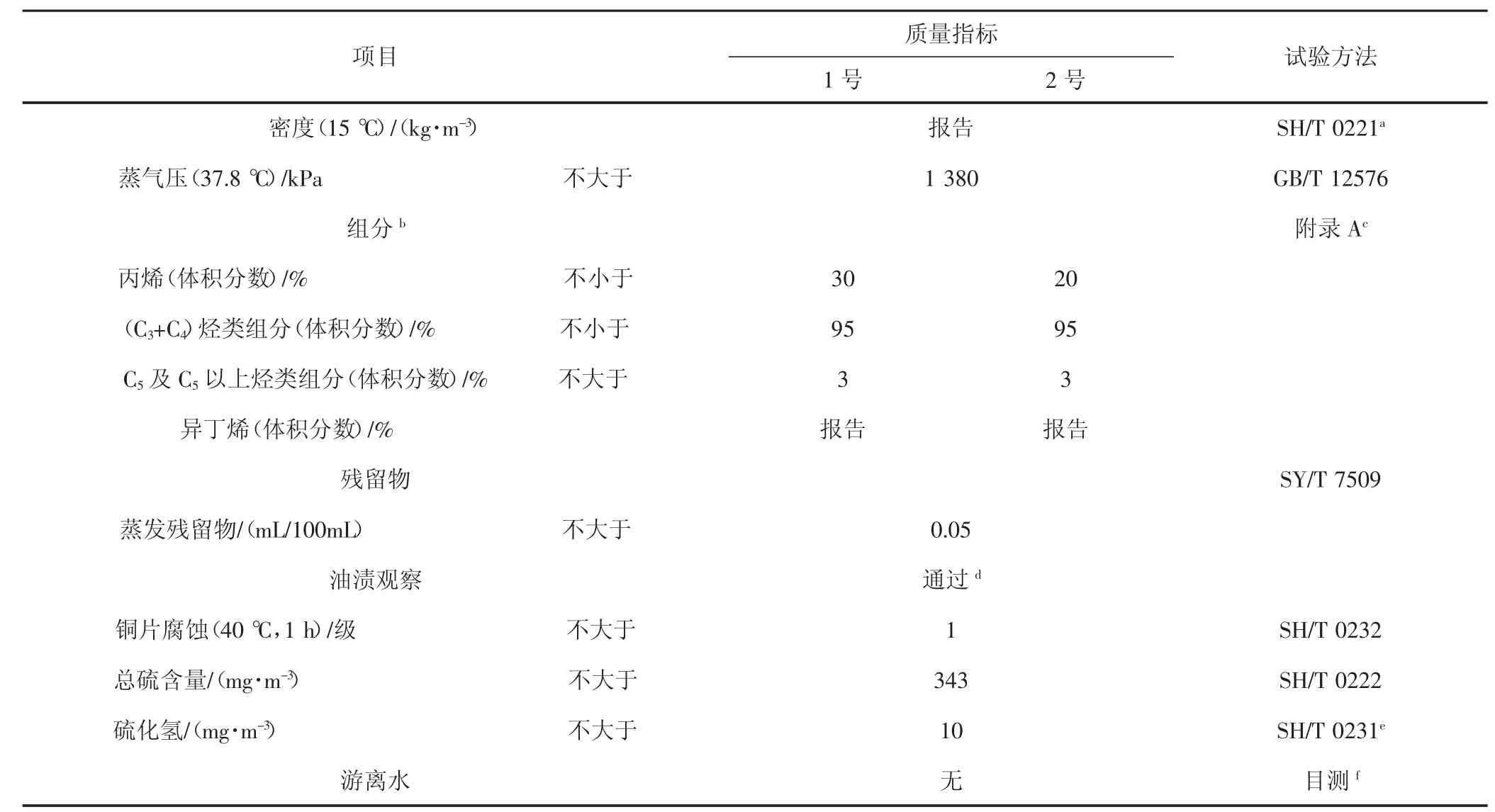

本标准规定了“气分液化石油气”品种,与GB 11174-2011规定的商品丙丁烷混合物相比,增加了“丙烯”指标,并按“丙烯”指标的含量将“气分液化石油气”分为1号和2号两个牌号,并增加了“异丁烯”项目,指标为“报告”(见表1)。

本标准规定了“醚前液化石油气”品种,与GB 11174-2011规定的商品丙丁烷混合物相比,增加了“异丁烯”指标,并按“异丁烯”指标的含量将“醚前液化石油气”分为1号、2号和3号三个牌号,并增加了“C3烃类组分”项目,指标为“不大于3%”;“正丁烯烃类组分”项目,指标为“报告”;“1,3-丁二烯”项目,指标为“报告”(见表2)。

本标准规定了“醚后液化石油气”品种,与GB 11174-2011规定的商品丁烷相比,增加了“正丁烯烃类组分”和“异丁烯”指标的含量,并按“正丁烯烃类组分”和“异丁烯”指标将“醚后液化石油气”分为1号和2号两个牌号,并增加了:“C3烃类组分”项目,指标“不大于 3%”;“1,3-丁二烯”项目,指标为“报告”。“C5及C5以上烃类组分”指标修改为“不大于1%”,将“总硫含量”指标修改为“不大于100 mg/m3”(见表3)。

本标准规定了“饱和液化石油气”品种,与GB 11174-2011规定的商品丙丁烷混合物相比,增加了“(丙烷+正丁烷)烃类组分”指标“不小于65%”,增加了“总烯烃烃类组分”指标“不大于2%”,增加了“含氧化合物”指标“不大于0.005%”,将“C5及C5以上烃类组分”指标修改为“不大于7%”,将“蒸气压”指标修改为“报告”,将“总硫含量”指标修改为“不大于200 mg/m3”,将“硫化氢”指标修改为“不大于 5 mg/m3”(见表4)。

2 标准主要技术指标的说明

2.1 密度

密度在液化石油气的贮存、运输时作为重要的计算基础数据,它与挥发度和蒸气压紧密联系。本标准可以用SH/T 0221方法实测,也可按GB/T 12576方法计算,只有当争议时以SH/T 0221为仲裁方法。

表1 气分液化石油气的技术要求和试验方法

表2 醚前液化石油气的技术要求和试验方法

表3 醚后液化石油气的技术要求和试验方法

表4 饱和液化石油气的技术要求和试验方法

2.2 蒸气压

蒸气压是液化石油气在容器中气液平衡状态时所产生的压力。它是衡量液化气挥发性指标之一,对安全放置、设计贮存容器、运输及使用都有着重要意义。

经过实际调查,工业液化石油气产品中蒸气压最高为620 kPa,最低为317 kPa,为安全可靠,本标准在GB 11174-2011规定的蒸气压要求范围内,根据组分情况对四种按用途细分的液化石油气蒸气压上限进行了规定,这样就保证了液化石油气即使在最高使用温度下,其容器内压力也小于容器工作压力。

2.3 组分

由于《工业液化石油气》组成中新增1,3-丁二烯,异丁烯及正丁烯烃类组分等项目。因此,GB 11174-2011《液化石油气》组成测定方法SH/T 0230无法满足要求,本标准采用工业液化石油气组分测定法,该方法适用于工业液化石油气中碳一至碳五(C1~C5)的碳氢化合物组分测定,最小测定范围为0.01%(体积分数)。采用三氧化二铝PLOT毛细管色谱柱,在本方法规定的条件下,试样被载气带入色谱柱,在色谱柱内被分离成相应的组分,通过火焰离子化测量每个组分的峰面积,采用校正面积归一化法定量相应的各组分含量。工业液化石油气组分测定法作为本标准的附录A。

(1)气分液化石油气的目标组分是丙烯,因此本标准在GB 11174-2011基础上,对气分液化石油气中丙烯含量作出规定。提取丙烯后的混合碳四是MTBE装置的原料,所以异丁烯的含量也是用户关注的指标,标准将该指标定为报告。

(2)醚前液化石油气的目标组分是异丁烯,结合实际生产情况,本标准在GB 11174-2011基础上,根据异丁烯的含量,对醚前液化石油气分成三个规格。由于碳三不参与反应,且蒸气压高,易引起操作波动,应进行严格控制,本标准要求碳三含量不大于3%。碳五对MTBE的纯度有影响,标准要求碳五及以上组分不大于3%;1,3-丁二烯易结焦,影响装置正常生产,需严格控制,但在正常情况下,炼厂液化石油气几乎不含1,3-丁二烯,因此,本标准将1,3-丁二烯含量定为报告值。

(3)醚后液化石油气的目标组分是正丁烯,结合实际生产情况,本标准在GB 11174-2011基础上,根据正丁烯的含量,对醚后液化石油气分成两个规格。由于碳三不参与反应,且蒸气压高,易引起操作波动应严格控制,标准要求碳三含量不大于3%。1号醚后液化石油气要求异丁烯含量不大于2%,适用于醋酸仲丁酯、甲乙酮等装置,异丁烯含量低有利于降低装置结焦,且减少副反应;2号醚后液化石油气要求异丁烯含量不大于4%,适用于芳构化等装置。碳五及以上组分为不适用组分,本标准要求碳五及以上组分不大于1%;1,3-丁二烯易结焦,影响装置正常生产,需严格控制,但在正常情况下,炼厂液化石油气几乎不含1,3-丁二烯,因此本标准将1,3-丁二烯含量定为报告值。

(4)饱和液化石油气的目标组分是丙烷和正丁烷,因此本标准在GB 11174-2011基础上,对饱和液化石油气中的丙烷和正丁烷进行了规定,要求总含量大于65%。不饱和烃会大大加快辐射段炉管结焦,它的浓度应尽量降至最低,本标准将总烯烃含量限定为“不大于2%”。虽然C5及C5以上也是裂解装置原料,但由于饱和气来源于炼化装置,根据内部互供饱和液化石油气C5及C5以上的实际水平情况,确定指标为不大于7%。

2.4 残留物

液化石油气含有微量的高沸点难挥发性的残留物质,它的含量用来度量产品中比液化石油气挥发性低的可溶解烃类物质的存在量。本标准各品种分类产品与GB 11174-2011对残留物的质量指标要求一致。

2.5 铜片腐蚀

铜片腐蚀是检验液化石油气中硫化物和硫化氢等物质对金属的腐蚀程度,为了确保与液化石油气接触的各类设备以及与铜及铜合金的金属不因腐蚀发生事故,因此液化石油气有必要进行铜片腐蚀检测。

本标准与GB 11174-2011对铜片腐蚀的指标一致,为在40℃,1 h的条件下,铜片腐蚀为不大于1级。

2.6 总硫含量

液化石油气中含有硫醇、硫醚、二硫化物、二硫化碳、硫化氢等含硫化合物,这些含硫化合物会影响产品质量。深加工企业为了生产高附加值产品,希望总硫含量越低越好。为此,在标准中对总硫含量加以严格限制。结合实际生产情况,醚后液化石油气下游烷基化、芳构化用途对硫含量要求严格,如总硫含量高,会增加烷基化装置的酸耗,也会影响芳构化产品的质量,因此需严格控制。本标准对醚后液化石油气产品的总硫含量进行严格控制,设定总硫含量不大于100 mg/m3,饱和液化石油气产品设定总硫含量不大于200 mg/m3,其他用途的液化石油气品种与GB 11174-2011对总硫含量指标一致,即总硫含量不大于343 mg/m3。

2.7 硫化氢

硫化氢对身体有严重危害,职业性接触毒物危害程度分为Ⅱ级(高度危害),必须在产品中加以控制。另外,硫化氢在有水存在的情况下,容易造成储存容器的金属硫化物应力开裂和应力腐蚀开裂,发生事故。因此,从身体和储存安全上,应控制硫化氢在液化石油气中的指标。

国内液化石油气硫化氢含量检测方法不统一,本标准采用检测管法,该方法适用于液态烃中硫化氢含量的测定,将一定量的样品气匀速地推入硫化氢检测管,检测剂色变长度所指示的含量即被测样品气中硫化氢的浓度,检测管法测定硫化氢含量检测方法作为本标准的附录B。

本标准规定采用检测管法检测硫化氢的含量,要求气分原料液化石油气、醚前液化石油气和醚后液化石油气的硫化氢含量不大于10 mg/m3,要求饱和液化石油气的硫化氢含量不大于5 mg/m3。也可采用SH/T 0231法测定硫化氢的含量,质量指标要求相同,有争议时以SH/T 0231为仲裁方法。

2.8 游离水

水是液化石油气中属非燃烧组分,不希望存在。如果液化石油气中含有游离水会对储存设备产生腐蚀,尤其是液化石油气中同时含有硫化氢时,引起容器的金属硫化物应力开裂和应力腐蚀开裂,会导致危险事故。另外,游离水容易在储存容器底部和出口处发生冻结,形成水堵。本标准要求游离水指标目测为无,与GB 11174-2011一致,实际生产中各企业均能满足指标要求。

2.9 含氧化合物

裂解装置对饱和液化石油气中的含氧化合物有严格的要求,本标准控制饱和液化石油气中的含氧化合物的体积分数不大于0.005%,并采用SH/T 1547《工业1-丁烯中微量甲醇和甲基叔丁基醚的测定气相色谱法》分析含氧化合物含量。该质量指标要求检测根据供需双方约定。试验和研究工作后编制完成的。作为中国石化液化石油气产品的主要技术规范之一,该标准的贯彻实施,将对工业液化石油气生产、质量管理起到重要的规范和指导作用。

(2)本标准质量指标的确定,与GB 11174-2011产品标准相比,新增了关键组分质量指标和要求,并充分结合各炼厂企业的生产现状和客户使用需求,既为生产留有余地,又充分体现了不同用途液化石油气的技术要求。通过文献调研和供需市场调研,表明国内外尚没有按工业用途细分的液化石油气产品标准,可以填补国内外空白。

(3)研究制定并实施工业液化石油气专用标准,可指导工业液化石油气的生产,提高工业液化石油气质量,规范、统一产品出厂标准,稳定的提供产品性能合适的工业液化石油气产品,可降低成本,提高生产效率,做大工业液化石油气市场份额。因此,制定中国石化《工业液化石油气》标准,规范、统一工业液化石油气的生产、出厂标准,具有很高的经济效益和社会效益。

3 结语

(1)Q/SH PRD 0673-2015《工业液化石油气》是标准起草组全体成员历时一年多,在进行了大量的调研、