穿层钻孔预抽瓦斯区域消突效果分析

潘凤龙

0 引言

随着矿井开采深度和强度的增大,煤层瓦斯含量和地应力不断增强,使得煤层透气性降低,突出危险性严重,危险矿井安全生产[1]。根据多年的现场实践应用证明,区域防突技术能够更有效安全的消突治理瓦斯灾害[2],目前,区域性防突技术措施主要有开采保护层和预抽煤层瓦斯[3],而单一突出煤层在煤巷掘进时,利用岩石底板巷穿层钻孔预抽煤巷瓦斯技术提高煤层透气性及瓦斯抽采率进行区域防突显得极其重要。穿层钻孔参数设计依据煤层瓦斯抽采有效半径的测定,目前测定的方法主要有压力法与流量法,而这些方法测定时间较长且操作复杂。因此,本文通过利用预测指标法测定瓦斯抽采有效半径设计穿层钻孔参数,并采用残余瓦斯含量、压力,瓦斯抽采率,预测指标值等指标对比分析底板巷穿层钻孔预抽煤巷瓦斯技术效果,对今后单一低透气性煤层瓦斯预抽技术的改进及煤巷的安全掘进具有重要意义。

1 穿层钻孔卸压增透机理

底板巷穿层钻孔条带预抽煤巷瓦斯是通过向上覆煤层巷道及其两侧一定范围内打大量的密集钻孔,使得煤层形成若干个孔洞,钻孔周围煤体应力重新分布,由于相邻钻孔应力的叠加,应力集中作用使得煤体破碎,应力集中向孔群范围外的煤体转移,孔群范围内煤体产生裂隙,由于裂隙不断发展,裂隙张开,彼此连通,煤体透气性增大,煤体得到区域卸压;同时不断抽采瓦斯,瓦斯潜能得以释放,然后再经过较长时间的预抽煤层瓦斯,使瓦斯压力与瓦斯含量进一步降低,并使得煤层的收缩变形、地应力下降、煤层透气性系数进一步增高、地应力与瓦斯压力梯度减小和煤的坚固性系数增加等引起煤层物理参数变化,从而达到消除在煤巷掘进过程中的突出危险性[4]。

2 试验矿021710工作面概况

某矿021710工作面井下标高为-440 m~-480 m,地面井口标高为260 m;该工作面所采2#煤层,上部煤层不可采,属于单一煤层开采,工作面走向长度为225m,倾斜长度103 m,煤层平均厚度为4.5 m,煤层倾角平均为26°;煤层瓦斯含量为8.6 m3/t;瓦斯压力为0.85 MPa,煤的破坏类型为III类,瓦斯放散初速度为13.4,煤的坚固性系数为0.15,煤层透气性系数为0.396 m2/MPa2.d~0.495 m2/MPa2.d,属低透气性煤层;直接顶为砂质页岩,老顶为中粒砂岩,直接底为砂质泥岩,老底为中粒砂岩;由于该矿不断向深部开采,煤与瓦斯突出动力现象明显,被鉴定为煤与瓦斯突出矿井。

3 底板巷穿层钻孔预抽煤巷瓦斯技术现场应用

3.1 岩石底板巷及钻场参数设计

岩石底板巷上、下抽放巷与掘进的煤巷水平内错30 m,施工长度分别为227 m、206 m;切眼抽放巷施工120 m,与工作面切眼水平内错12m。设计层位为大煤底板以下15 m,岩性为细-中粒砂岩,底板岩石抽放巷每隔24 m施工一个抽放钻场,钻场规格5 m×5 m×2.5 m,抽放巷断面为3.8 m×2.7 m,采用锚网喷支护,顶板破碎或过断层、陷落柱等特殊地段时加打锚索或U型钢支护。

3.2 煤层瓦斯抽采有放半径测定

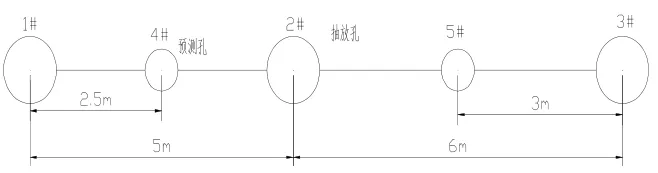

根据有效抽放半径选点要求,测试点应在未受抽放和卸压影响且避开断层又方便打钻,同时该点应布置有抽放系统区域。根据该矿021710工作面实际情况,选择021710工作面溜子道揭煤处打设的抽放钻孔,在经抽放一段时间后,根据掘进进尺度及抽放前后钻屑解析指标值分析确定抽放半径的大小。抽放钻孔终孔间距布置示意图见图1所示,抽放钻孔参数见表1所示。

图1 抽放钻孔终孔间距布置示意图

表1 抽放钻孔参数表

表1中1#钻孔开孔位置距上帮0.9 m,2#钻孔开孔位置距上帮1.9 m,3#钻孔开孔位置距下帮0.9 m;其中1#、2#、3#钻孔为抽放钻孔,4#、5#钻孔为预测钻孔,预测钻孔长度为10 m。

021710工作面溜子道揭煤处经抽放钻孔抽放1个月后,在抽放钻孔中间打预测孔测得钻屑解析指标值下降明显且无超标现象,溜子道安全揭煤;同时,溜子道在安全掘进16 m的过程中钻屑解析指标值均有所下降且无超标现象,在16 m时再打预测孔预测则钻屑解析指标值,4#预测孔所测值有所下降且无超标现象,5#预测孔在前方8m处所测值基本不变且接近临界值,将钻屑解析指标值下降明显且无超标区域确定为抽放钻孔抽放有效区域,钻屑解析指标值基本不变且接近临界值区域确定为抽放钻孔抽放无效区域。

通过结合表1抽放钻孔参数计算得出,在溜子道煤巷在24 m处时,1#、2#钻孔间距为4.4 m,2#、3#钻孔间距为5.3 m;因此,021710工作面煤层瓦斯有效抽放半径为2.2 m~2.5 m。

3.3 穿层钻孔参数设计

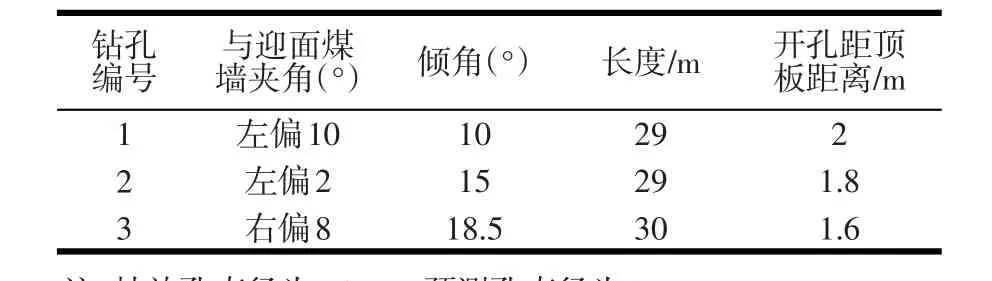

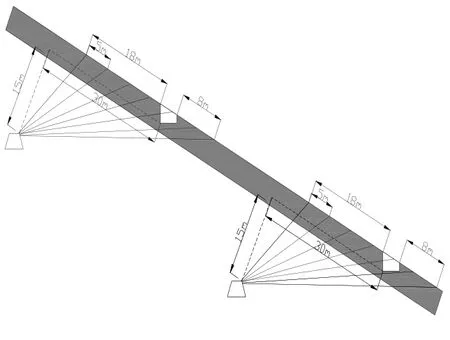

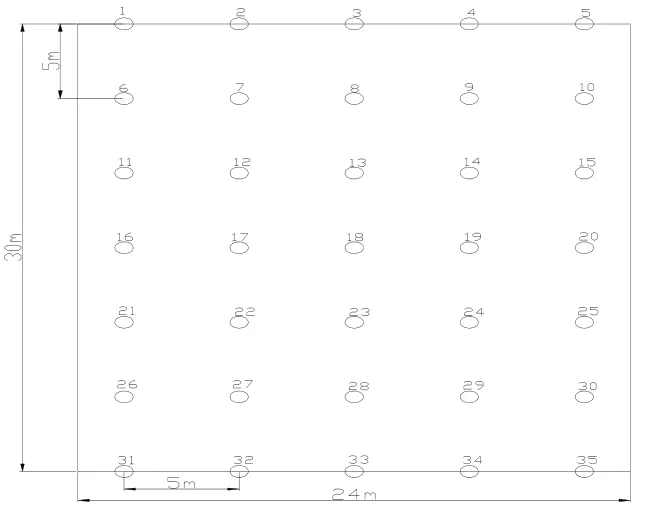

底板巷穿层钻孔预抽煤巷瓦斯钻孔应控制整条煤层巷道及两帮一定距离,依据《防治煤与瓦斯突出规定》倾斜煤层上帮控制为20 m,下帮为10 m。由于上述测定的021710工作面煤层瓦斯抽放有效半径为2.2 m~2.5 m,考虑抽放时间及打钻工程量因素,确定穿层钻孔终孔间距为5 m。由于021710工作面底板巷钻场间距为24 m,则每个钻场控制沿煤巷掘进方向前后各12 m范围内。由钻场间距与钻孔终孔间距确定出每个钻场布置7排5列共35个孔径为75 mm的钻孔,相邻每排钻孔开孔间距为0.5 m,相邻每列钻孔开孔间距为0.8 m,其中最上排和最下排钻孔分别距钻场顶部与底部0.5 m,最左列与最右列钻孔分别距钻场左右帮各0.4 m,钻孔终孔位置应穿过煤层至其顶板约0.5 m。35个钻孔每个钻孔之间留有足够的间距,既能达到抽放的控制范围又能方便连接瓦斯抽放管道,钻孔在煤层中均匀密集布置,钻孔终孔点呈网格状,采用水泥注浆法封孔,采用封孔材料标号不低于32.5级的硅酸盐矿渣水泥,水灰比为1:0.8~1:1;封孔深度为8 m。岩石底板巷及穿层钻孔布置剖面图见图2所示,底板巷穿层钻孔终孔布置图见图3所示。

图2 底板巷及穿层钻孔布置剖面图

图3 底板巷穿层钻孔终孔布置示意图

3.4 效果考察

1)残余瓦斯含量、压力计算

021710工作面走向长度为225 m,倾向长度为103m,底板岩巷穿层钻孔预抽条带瓦斯在上下顺槽沿倾斜方向控制范围均为30 m,切眼控制范围为32 m,煤层平均厚度4.5 m,煤的容重为1.41 t/m3,经过计算得出:021710工作面底板岩巷穿层钻孔预抽条带范围为煤炭储量为107 750 t;由于原始煤层瓦斯含量为8.6 m3/t,则预抽范围内煤层瓦斯储量为926 650 m3;通过收集统计底板巷穿层钻孔从开始抽放瓦斯以来的数据得出总共抽采的瓦斯纯量为306 010 m3,则预抽条带范围内煤层残余瓦斯含量为5.76 m3/t。通过实验室测定煤的工业分析值及吸附常数,利用朗格缪尔公式反算得出煤层残余瓦斯压力为0.39 MPa。

2)瓦斯抽采率计算

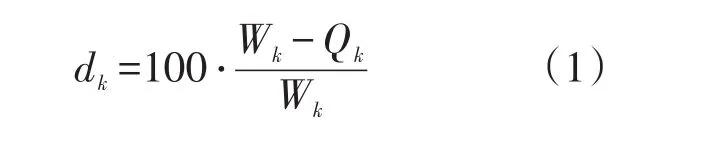

现场测定计算瓦斯抽放率,其计算方法一般按照煤层瓦斯含量计算,计算公式如下:

式中:Qk—煤层残余瓦斯含量,计算为5.76 m3/t;

Wk—煤层原始瓦斯含量,测定为8.6 m3/t;

将相关参数代入公式1计算可得:底板岩巷穿层钻孔预抽煤巷瓦斯平均抽放率为33%。

3)预抽指标值对比分析

通过在下抽巷的穿层钻孔测定原始煤层湿煤的钻屑瓦斯解吸指标Δh2为430 Pa~500 Pa,预测孔预测干煤的钻屑量最大值为10 kg;而经过底板岩巷穿层钻孔预抽后,通过预测,干煤的钻屑瓦斯解吸指标Δh2最大值为140 Pa~160 Pa,而钻屑量最大值为3.5 kg,可见抽采后钻屑瓦斯解吸指标Δh2与钻屑量S值均低于临界值,且下降率为60%左右。

通过对试验矿021710工作面底板巷穿层钻孔预抽煤巷瓦斯效果考察得出该工作面煤层残余瓦斯含量、残余瓦斯压力,钻屑瓦斯解吸指标Δh2与钻屑量指标S最大值均低于始突临界值,且瓦斯抽采率达到基本要求,可见岩石底板巷穿层钻孔预抽煤巷瓦斯区域消突技术对单一突出煤层瓦斯灾害治理效果显著。

4 结论

1)利用预测指标法测定煤层瓦斯抽采有效半径,并以此设计穿层钻孔参数来抽采煤巷瓦斯进行区域消突是可行的。

2)通过测定试验矿021710工作面煤层瓦斯抽采有效半径为2.2 m~2.5 m,设计的穿层钻孔终孔间距为5 m,底板巷布置在煤层底板以下15 m处,钻场间距为24 m,穿层钻孔控制煤巷上帮20 m,下帮10 m。

3)通过对试验矿021710工作面底板巷穿层钻孔预抽煤巷瓦斯技术效果考察得出,经预抽后该工作面煤层残余瓦斯含量、压力分别为5.76 m3/t、0.39 MPa,钻屑瓦斯解吸指标Δh2与钻屑量指标S最大值分别为140 Pa~160 Pa、3.5 kg均低于始突临界值,且瓦斯抽采率为33%,可见底板巷穿层钻孔预抽煤巷瓦斯技术对单一突出煤层区域消突效果显著。