改进型高镍铬无限冷硬复合铸铁轧辊性能影响因素分析

黄 明,肖连华

(唐山钢铁集团重机装备有限公司,河北唐山063000)

关键字:改进型;ICDP轧辊;耐磨粒子

高镍铬无限冷硬复合铸铁(ICDP)轧辊主要使用于热轧板带轧机,随着板材性能要求及轧制环境的提升,轧辊性能要求也越来越高,特别是耐磨性、抗事故能力等性能指标。为提升轧辊性能,适应新的轧制环境,轧辊厂家开始制作改进型ICDP轧辊。

所谓改进型高镍铬轧辊,即通过在高镍铬轧辊中添加些碳化物形成元素而不损失其原有机械性能及物理性能。采用特殊熔炼及铸造工艺,使耐磨粒子在轧辊基体中均匀分布,从而提高轧辊的耐磨性。这种改进型高镍铬轧辊之所以耐磨,是因为基体中含有高硬度的碳化物。

研究方法为假定基础合金元素(Ni、Cr、Mo)不变,通过变动石墨形成元素Si、耐磨粒子形成元素(V,Nb),研究显微硬度、组织含量、耐磨粒子[1-2]分布等金相组织变化,了解组织与性能之间的关系。

1 组织性能分析

1.1 显微硬度的测量

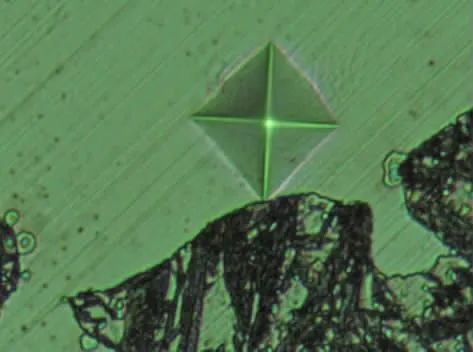

ICDP轧辊辊身基体组织为贝氏体+少量马氏体+残余奥氏体+渗碳体+石墨,为测定各个金相组织对轧辊总体硬度的影响,实验过程中使用型号THV-1MD的数显显微维氏硬度计在500×视场下对各个金相组织的显微硬度进行了测定,测定金相图片如图1所示。

图1 轧辊显微硬度测定过程示意图

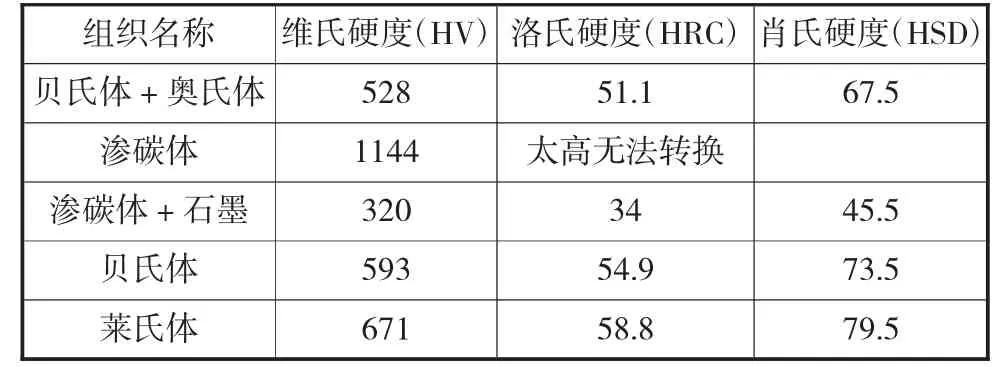

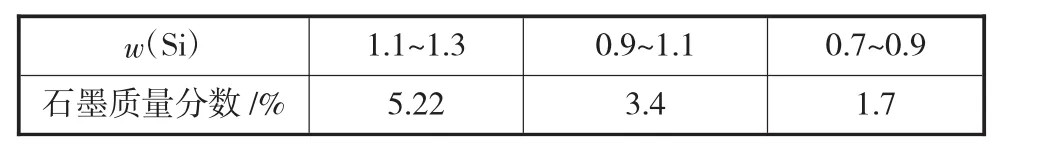

通过显微金相硬度的测定,得到表1所示的各个金相组织的显微硬度情况(洛氏硬度和肖氏硬度为按照GB/T13313转换硬度)。

表1 各个金相组织的显微硬度情况

从显微硬度可以看出,渗碳体硬度最高,因此脆性也最大,与基体组织可以形成稳定的莱氏体结构,有利于基体的稳定;石墨硬度偏低,由于ICDP轧辊渗碳体含量较高,其主要作用是起到缓解轧辊裂纹倾向,但过多的石墨含量将降低轧辊性能。

1.2 不同质量分数的Si形成金相组织对轧辊性能的影响

Si元素为石墨析出元素,对轧辊组织石墨含量和渗碳体含量影响较大,实验发现,当Si质量分数小于0.7%时,组织中石墨含量小于1%,轧辊抗裂纹能力低,容易出现辊身裂纹、炸裂的现象,因此成分设定过程中选定Si质量分数0.7%~0.9%,0.9%~1.1%,1.1%~1.3%三种成分进行测定[3]。

金相组织试样需取热处理工艺完成后试样,在精车过程从辊身端部切取宽15 mm深20 mm环,再线切割加工成15 mm×15 mm×20 mm金相试样进行金相检测。

1.2.1 石墨含量分析

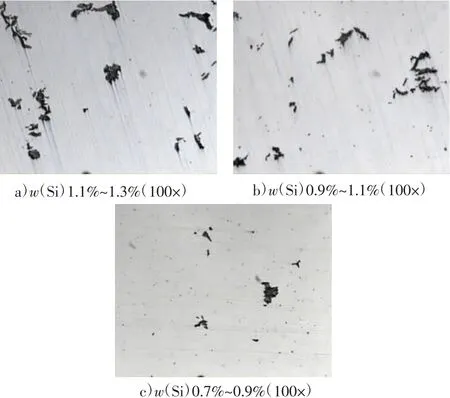

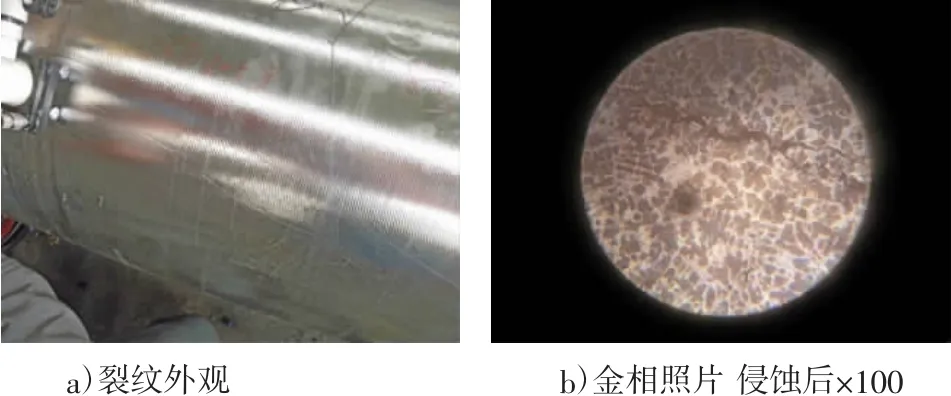

通过金相实验,不同Si含量ICDP轧辊石墨分布情况如图2所示。

图2 不同Si质量分数轧辊的石墨分布情况

通过图2金相图片的分析,得出Si质量分数不同的轧辊中石墨的质量分数情况如表2所示。

表2 各Si含量ICDP轧辊石墨含量

1.2.2 渗碳体含量分析

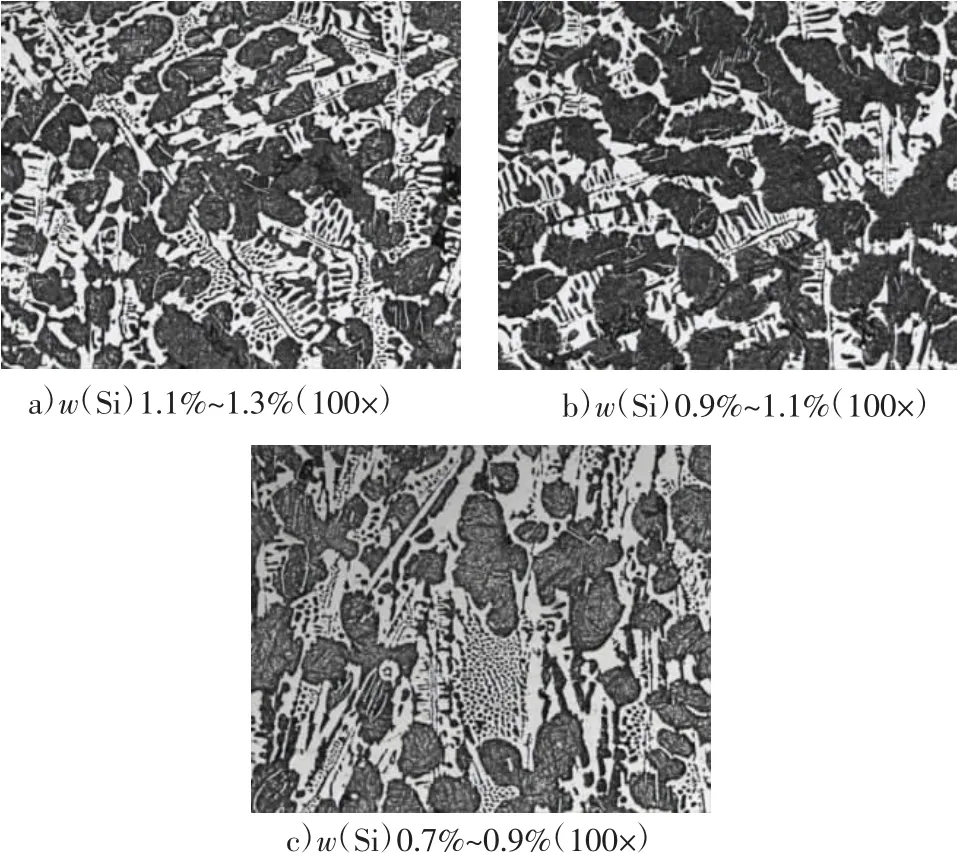

通过金相实验,不同Si质量分数ICDP轧辊渗碳体分布情况如图3所示。

图3 不同Si质量分数轧辊渗碳体分布情况

通过图3金相图片的分析,得出表3所示轧辊渗碳体(金相组织中白色部分显示)含量。

表3 各辊号轧辊渗碳体含量

1.2.3 对应的性能指标情况

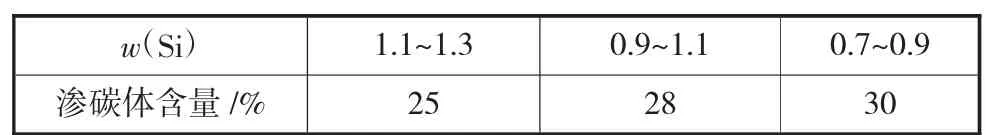

通过制作含Si量不同的三种轧辊,其石墨、渗碳体含量及性能指标对应情况如表4所示。

表4 三种Si质量分数性能汇总表

通过表4数据,结合表1的组织性能情况可以得出,石墨含量与渗碳体含量呈反比关系;石墨的析出增加了基体组织的含量(如贝氏体、马氏体等),但是降低了渗碳体的析出;石墨质量分数在3.4%、渗碳体质量分数在28%时,硬度分布处于稳定的莱氏体区域,表面硬度最为均匀;

因此,认为ICDP轧辊制作过程中,Si质量分数为0.9%~1.1%时,能够得到良好性能指标的组织中石墨质量分数为3%、渗碳体质量分数28%.

2 耐磨粒子分析

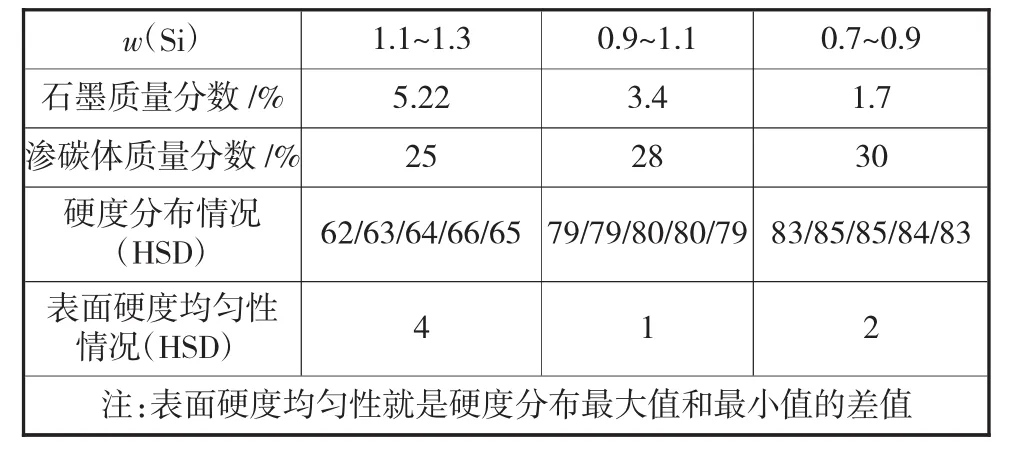

耐磨粒子是在镍铬钼材质中加入特殊合金元素(Nb、V、W等),使材质在高温结晶出高硬度的、细小弥散分布的碳化物(M-C或M-N).目前改进型ICDP轧辊是建立在普通型ICDP轧辊基础上添加V、Nb形成耐磨粒子以增强性能来实现的,同时通过实验了解到,V元素如果单独添加质量分数高于0.6%时,轧辊容易出现隐性裂纹(如图4所示),该裂纹为穿晶裂纹,外观能够隐约看见,但通过超声波、着色均不能检测出来,只能通过金相才能发现。因此,实验过程中成分设定通过表5所示内容进行。

图4 隐性裂纹外观和金相

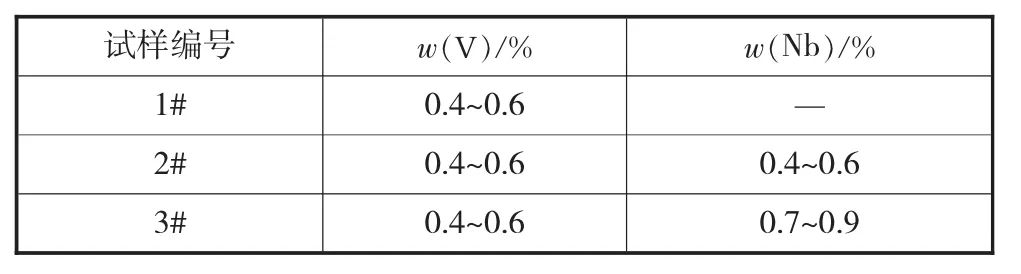

表5 不同V、Nb成分设计的改进型ICDP轧辊

轧辊冶炼过程中添加了如Nb、V等碳化物形成的合金元素,合金碳化物(耐磨粒子)不损失其原来的机械性能及物理性能,即不破坏原来基体合金中渗碳体/石墨的平衡或不改变基体成分,采用特殊装料和熔炼及铸造工艺,耐磨粒子在轧辊基体中均匀分布,从而提高轧辊耐磨性。加强型轧辊之所以耐磨性增强,是因为耐磨碳化物的硬度高[4]。

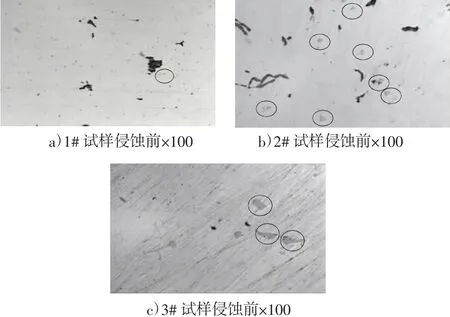

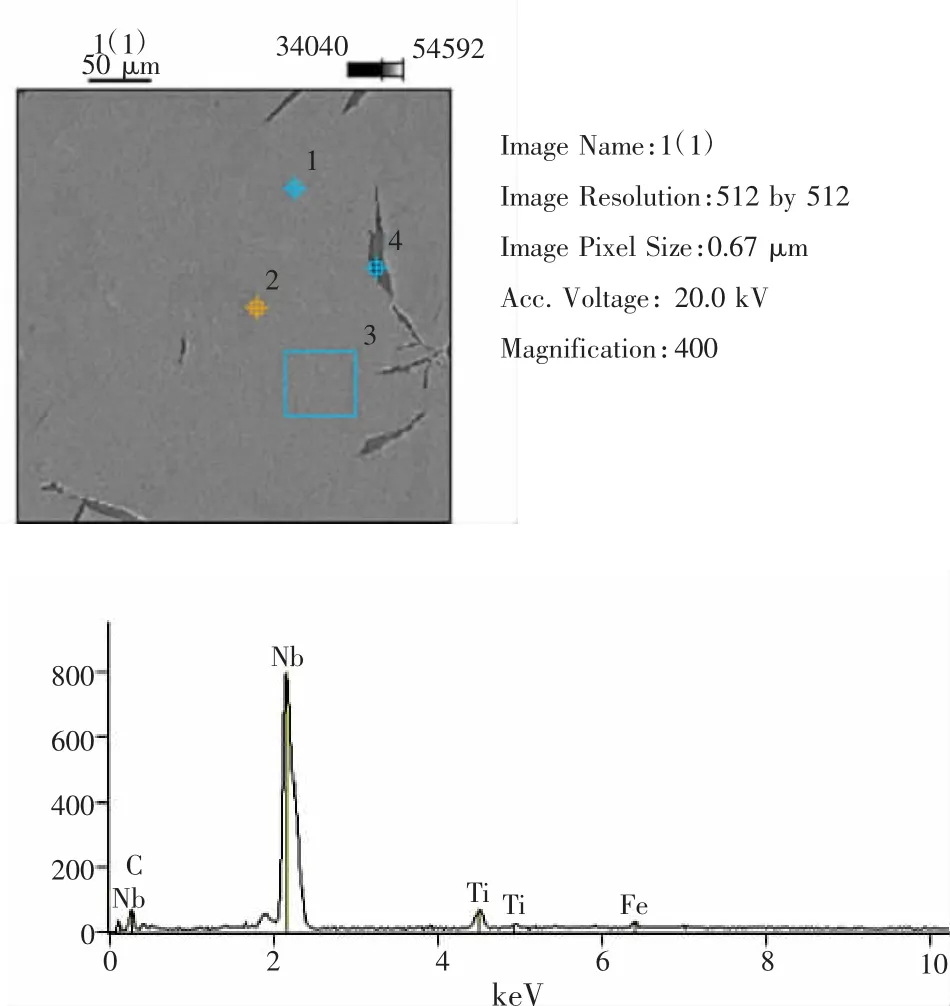

图5为不同试样的耐磨粒子分布情况,图6为其扫描电镜及能谱分析结果。

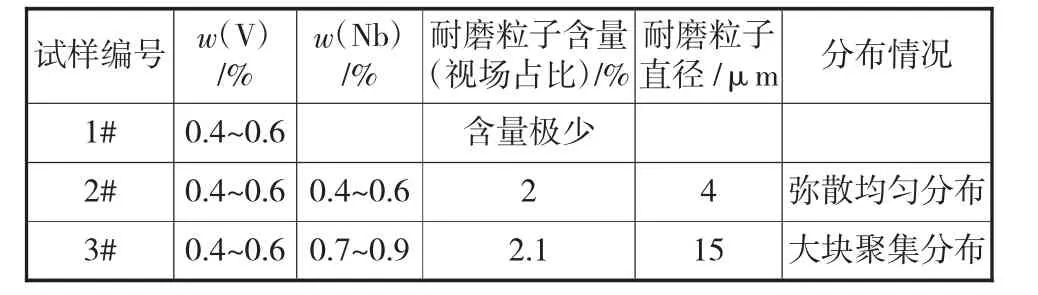

根据金相图片和扫描电镜分析具体情况如表6所示。

图5 不同试样耐磨粒子分布情况照片

图6 轧辊内耐磨粒子电镜图片及能谱分析

表6 不同试样耐磨粒子分布情况

通过表6可以看出耐磨粒子主要是由Nb元素形成,主要成分为NbC,V元素基本未形成耐磨粒子,主要起到细化晶粒作用;当Nb、V含量相近时,耐磨粒子形成细小、弥散分布状态,有利于轧辊的性能均匀提高;同时,从表6中2#和3#试样对比看出,仅是Nb含量提升,无法提升耐磨粒子的总体含量。

3 结论

1)改进型ICDP轧辊当通过成分、工艺调整,保证组织当中石墨质量分数3.4%、渗碳体质量分数28%左右时,组织能够形成稳定的莱氏体结构;此时轧辊性能稳定,硬度、硬度均匀度均能够达到较高指标。

2)改进型ICDP轧辊中为得到良好的耐磨粒子,需V、Nb同时加入;其原因在于V元素虽然不能形成耐磨粒子,但为细化晶粒元素,能够保证Nb生成的耐磨粒子形成细化、呈弥散分布状态。

3)为保证形成细化、弥散分布的耐磨粒子,V、Nb加入质量分数比例最好应为1:1,否则容易出现耐磨粒子析出过少或者大块聚集分布的状态。