集料加工工艺对浇注式沥青混合料性能的影响

王 芳,高星林,戴建标

(港珠澳大桥管理局,广东 珠海 519060)

0 引 言

浇注式沥青混凝土作为钢桥面铺装的主要材料之一,具有优异的防水性、抗疲劳性以及随从钢板变形的能力等,在国内外钢结构桥面铺装上得到广泛应用。为了避免沥青混凝土铺装过早出现裂缝、车辙等常规病害,提高使用性能和寿命,国内外开展了大量研究,但现有的规范和研究主要集中在沥青用量、沥青材料等方面,对提升沥青混凝土使用性能的效果有限,且带来相对高昂的造价,影响浇注式沥青混合料的广泛应用;因此混合料中集料的性能及其与混合料性能间相关性的研究提上日程。彭波[1]通过研究表明,集料的结构组成对沥青混合料的性能影响非常显著,粗集料的骨架支撑作用对沥青混合料的高温性能起着决定性作用,而细集料的填充性能显著影响沥青混合料的耐久性;钱野[2]分析了不同形态粗集料对混合料高温性能的影响规律,结果发现,当针片状含量超过12%后混合料抗剪强度显著下降,且粗级配对针片状含量更为敏感;王彦喆[3]在试验中发现:集料棱角性越强,其混合料高温抗剪能力越强;对于密级配沥青混合料(AC),通过磨耗试验使粗集料外形改变到一定状态时,所引起的混合料性能改变就不再明显,而对于间断级配沥青混合料(SAC、SMA等),集料外形改变对混合料性能的影响比密级配更强烈。

大量研究成果表明,改善集料加工特性对沥青混凝土铺装的使用性能有显著提高作用,而目前国内集料加工水平普遍较低,设备陈旧、管理粗放、质量稳定性差等问题突出。为了解决上述问题,港珠澳大桥在技术方案上首次提出了GMA浇注式沥青混凝土新技术,在管理上首次创新实践了“集料工厂化加工”理念[4],鼓励承包人建立现代化的铺装专用集料工厂,借鉴食品行业工业化生产的模式,进行铺装集料的精细加工。本文依托港珠澳大桥工程,阐述普通集料与工厂化生产集料在生产工艺上的主要区别,并通过反复试验对比,分析2种不同工艺生产集料的技术性能,及其对浇注式 GA-10、GMA-10两种典型沥青混合料性能的影响,旨在通过改善集料加工特性来提升港珠澳大桥浇注式沥青混合料的路用性能,为中国大跨径桥面铺装工业化施工作出有益探索。

1 集料生产工艺及技术性能分析

1.1 普通集料生产工艺流程

国内生产普通集料的主要设备有颚式破碎机、圆锥式破碎机、锤式破碎机、反击式破碎机和立式冲击破碎机,常采用颚式破碎机进行初破,然后将超规格的石料通过皮带继续回到圆锥式破碎机或反击式破碎机进行第二次破碎,破碎后的粗集料经过整形机整形,最后通过不同规格的筛网筛分成满足粒径要求的碎石[5-7]。

1.2 工厂化集料生产工艺流程

(1)工厂化生产集料所用原材料均为半成品料,将优质基岩中的开采、一破、二破等工序前移至石场附近,集料工厂进场规格为10~20mm的优质半成品料[8]。

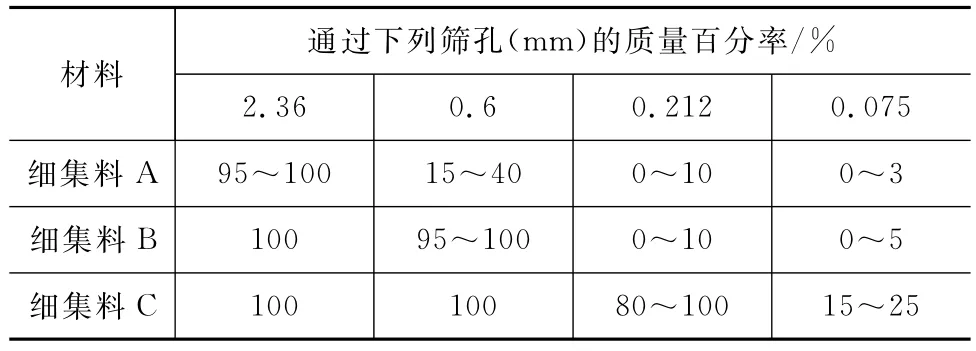

(2)港珠澳大桥对浇注式GMA-10沥青混合料细集料规格要求(表1),参照英国(BS 1447—1988)标准所提出的新增0.212mm档细集料分级,国内普通集料加工厂暂无该孔径筛分设备,在加工生产过程中亦极易造成筛网堵塞,导致集料串仓。中山集料工厂一方面按照需求导向划分了粗、细集料生产线,引入食品行业常用的RCAS空气筛、多电机振动概率筛及干式除尘设备,优化细集料分档效果;另一方面引进欧洲技术的冲击式立轴破碎机,确保碎石破碎后生产的集料规格形状更接近立方体,棱角性及表面纹理更佳。

表1 GMA细集料规格要求

(3)建立信息化的工业管控流程,实现全天候生产。通过生产线的智能化集中控制,实现集料数据全生命周期的数字化,生产数据自动记录、可追溯,并建立无尘化的车间管理,不受天气变化影响,实现全天候生产,确保集料质量的稳定性。

1.3 不同工艺集料技术性能对比

普通粗、细集料分别采用广东省产2.2cm半成品辉绿岩、石灰岩按照传统工艺加工而成,工厂化生产粗、细集料选用同种母岩精细加工而成。依据《公路工程集料试验规程》(JTG E42—2005)的规定,对2种集料的加工特性进行多次重复检测,得出主要结论如下。

(1)与普通工艺生产粗集料相比,10~15mm、5~10mm、3~5mm规格的工厂化生产的粗集料的坚固性、小于0.075颗粒含量2个指标的平均值分别提高了72.22%、83.33%,软石含量几乎为0;10~15mm、5~10mm规格精细加工的粗集料的针片状含量、洛杉矶磨耗损值2个指标的平均值分别减少了80.8%、62.71%;10~15mm 粒径精细加工的粗集料的压碎值减少了26%。

(2)与普通工艺生产细集料相比,工厂化生产的细集料的亚甲蓝值减少了70%,砂当量增加了20%,充分说明工厂化精细加工细集料的洁净度更高。

2 对GA浇注式混合料性能的影响

2.1 配合比设计

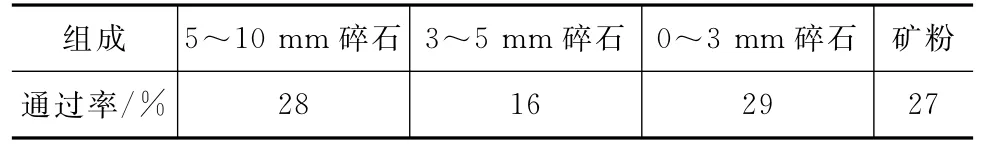

参照港珠澳大桥已成功实施的级配设计方法和矿料的筛分结果,得到其合成级配,如表2所示。

表2 GA-10矿料级配

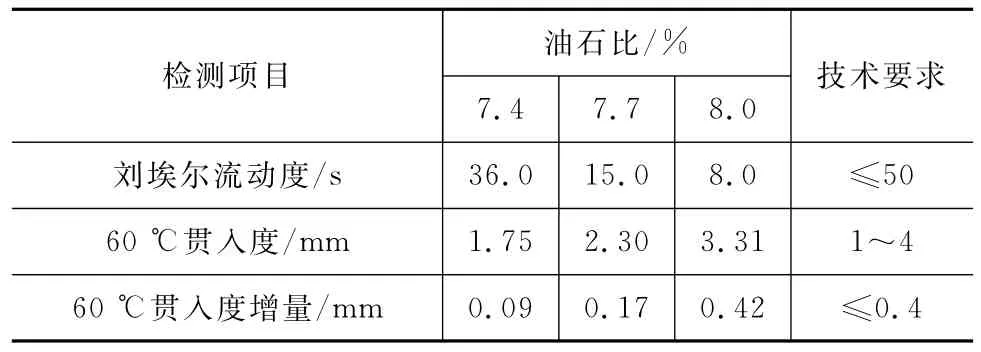

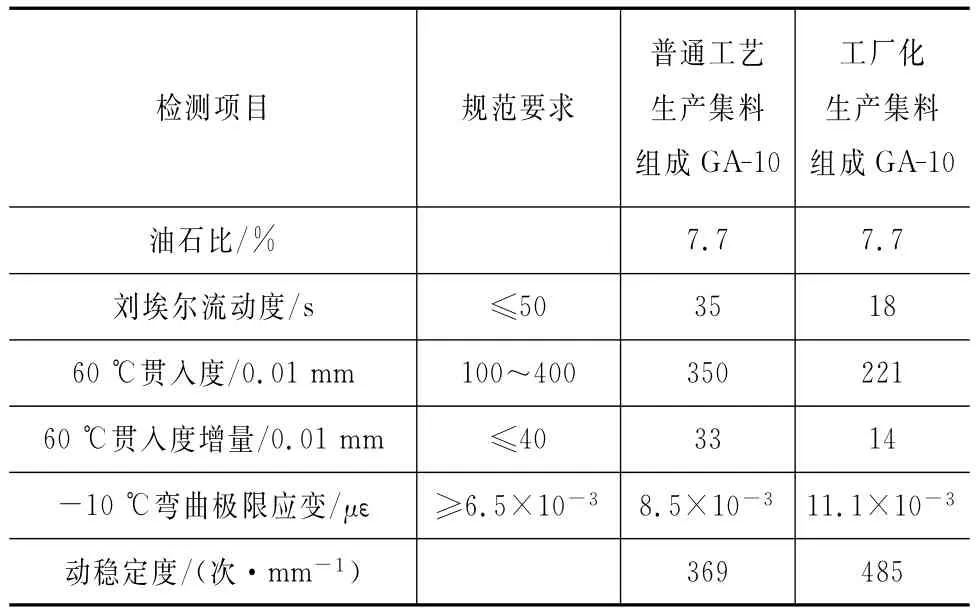

根据上述已确定的级配,初定浇注式沥青混合料的油石比为7.4%、7.7%、8%。拌合后将试件成型,通过贯入度试验来测试混合料的流动性及热稳定性,同时采用流动性试验结果来评价混合料的性能,以确定 GA-10的最佳油石比[9-12]。其中,流动性采用德国的刘埃尔流动性试验方法进行测试,结果见表3。

表3 GA-10配合比设计阶段性能检测数据

由表3可知:当浇注式沥青混合料的油石比为7.4%时,贯入度为1.75mm,贯入度增量为0.09 mm,流动性较低,不适宜作为钢桥面铺装的下面层;当油石比为8.0%时,贯入度增量为0.42mm,超出设计要求指标,不满足要求;当油石比为7.7%时,流动度和贯入度指标相对较为均衡。因此,确定以7.7%作为沥青混合料的最佳油石比(TLA湖沥青、SBS改性沥青掺配比例为1∶4)。

2.2 GA-10混合料性能分析

2.2.1 燃烧筛分合成级配检测

对采用同种基岩的普通集料和工厂生产集料所组成GA-10混合料分别进行燃烧筛分检测,结果见表4。由表4可知:由普通工艺生产的集料组成的GA-10沥青混合料,各筛孔通过率最大偏差为4.8%;而工厂化生产的集料各筛孔通过率偏差基本维持在1%以下,与设计合成级配基本一致,故工厂化生产可有效降低沥青混合料的级配变化。

2.2.2 GA-10性能试验结果分析

依据《公路沥青路面施工技术规范》(JTG F40—2004)及《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定,分别对2种不同集料制备的混合料试件进行刘埃尔流动度测试、车辙试验、贯入度试验及低温弯曲试验,其主要技术指标检测结果见表5。

由表5可知,与普通工艺生产集料制备的GA-10相比,工厂化生产集料制备的GA-10的刘埃尔流动度减小了48.6%,贯入度减小了37%,贯入度增量减小了57%,极限弯曲应变增加了30%,动稳定度提升了31%。可见,采用工厂化生产集料制备的GA-10沥青混合料比普通工艺生产集料制备的GA-10沥青混合料具备更好的低温抗裂性能和高温稳定性能。

表4 GA-10燃烧筛分合成级配检测数据

表5 不同工艺生产集料组成GA-10的主要技术指标检测情况

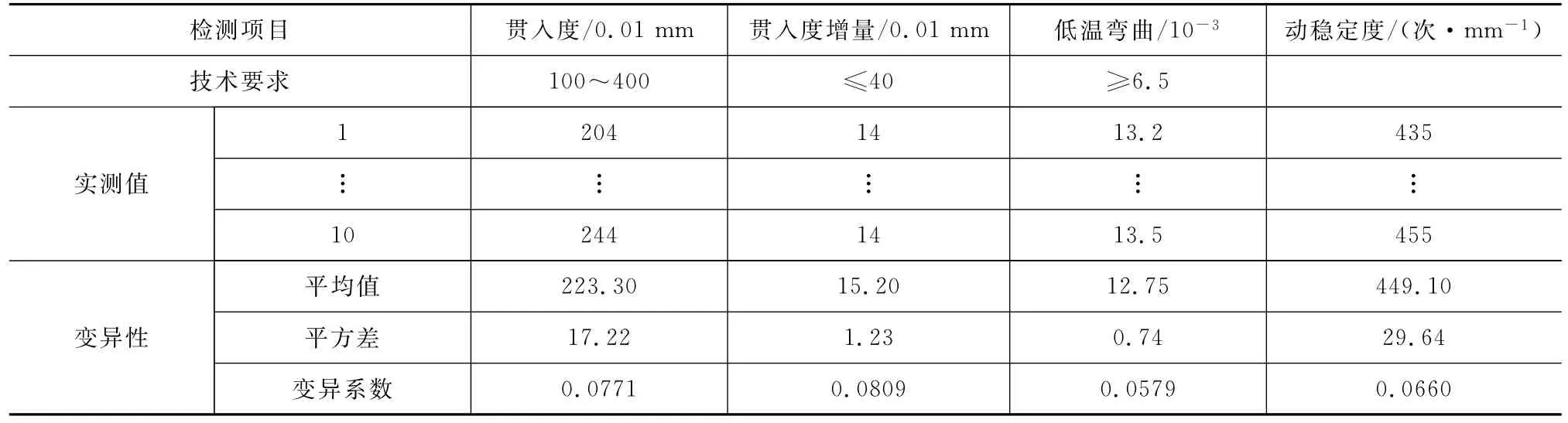

2.2.3 变异性

依据变异性试验规程,对采用工厂化生产集料制备的GA-10沥青混合料进行10组试件的测试,其检测平均值、平方差及变异系数见表6。

由表6可知,工厂化生产集料组成的GA-10沥青混合料的各项技术指标均满足规范要求,其贯入度平均值为2.233mm,贯入度增量平均值为0.152 mm,低温弯曲应变平均值为0.127 5×10-7,动稳定度平均值为449.1次·mm-1。各项主要指标的变异系数均小于0.1,说明采用工厂生产集料制备的GA-10浇注式沥青混合料技术性能稳定性较好。

表6 GA-10混合料性能检测数据及变异性

3 对GMA浇注式混合料性能的影响

由于GMA浇注式沥青混合料对细集料的分档要求较高,采用普通集料无法制备出质量合格的GMA混合料,故仅对工厂化生产集料制备的GMA-10沥青混合料进行性能分析。

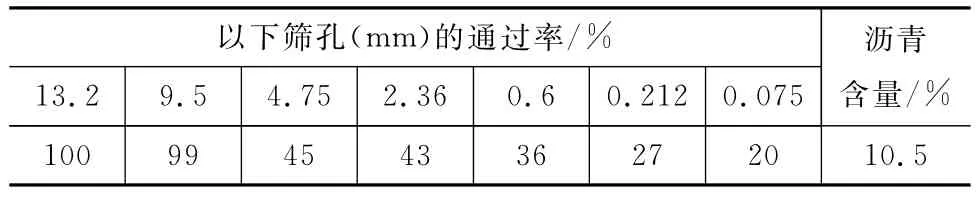

3.1 配合比设计

参考港珠澳大桥主体工程已成功实施的GMA-10混合料配合比(表7)进行试件制备。其中,粗集料采用中山集料厂生产的优质辉绿岩集料,细集料和矿粉为该工厂生产的石灰岩集料,TLA湖沥青、AH-基质沥青掺配比例为7∶3。

表7 GMA-10混合料配合比

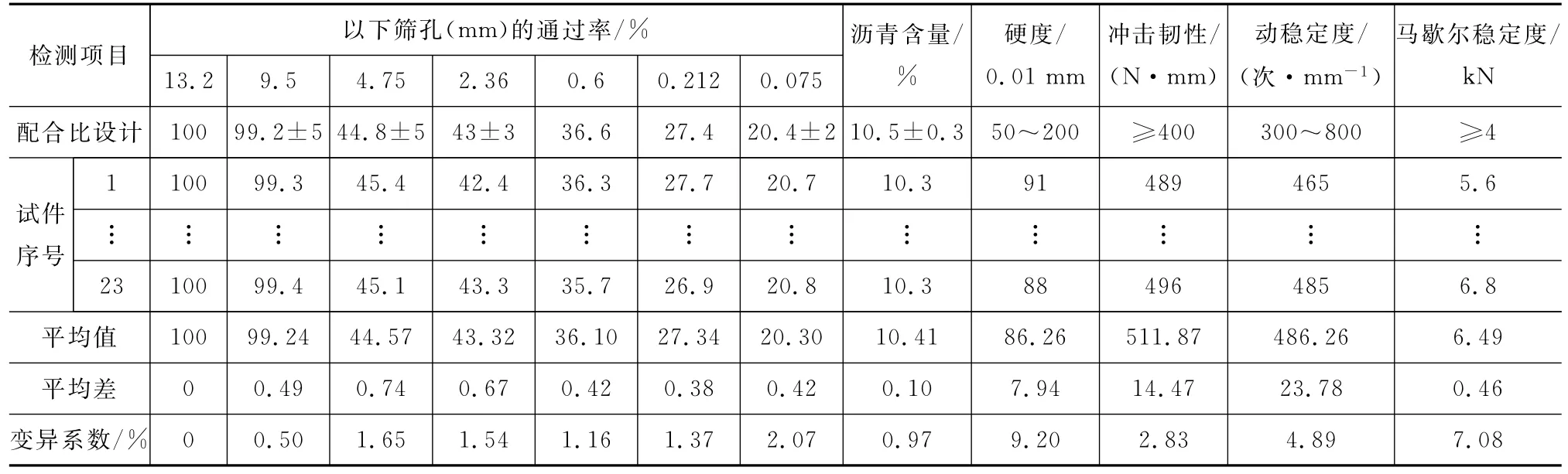

3.2 GMA-10性能试验结果分析

依据《公路沥青路面施工技术规范》(JTG F40—2004)及《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定,共计对23组试件进行刘埃尔流动度测试、车辙试验、贯入度试验及小梁三点弯曲冲击韧性试验,检测结果见表8。

表8 GMA-10混合料性能检测数据及变异性

由表8可知,工厂化生产集料的级配变异系数最大值为2.07%,集料级配变异性小;采用工厂化生产集料的GMA-10浇注式沥青混合料的马歇尔稳定度、硬度、车辙动稳定度、冲击韧性等技术指标均满足设计要求,其变异系数最大值为4.89%,沥青混合料性能均具有较好的稳定性。由此可见,高质量、高稳定性的工厂化集料,将加强GMA-10浇注式沥青混合料的性能稳定。

4 结 语

(1)相较国内铺装用集料加工普遍“露天化”生产的粗放管理现状,港珠澳大桥中山集料工厂首次引入现代化的工业生产线装备及管理理念,通过工业生产信息化的管理,确保生产集料的高品质及高稳定性。

(2)与普通工艺生产集料相比,工厂化生产集料在强度、针片状含量、砂当量、亚甲蓝值等性能方面均有较大提高,集料的棱角性和洁净度得到有效提升,且不同筛孔通过率变异性较小,混合料级配的稳定性较高。

(3)与普通工艺生产集料所制备的GA-10浇注式沥青混合料相比,工厂化生产集料制备混合料更接近设计级配,级配变异性小,沥青混合料的高温稳定性、低温抗裂性得到了显著提高,铺装路面综合性能得到了增强。

(4)市面上普通工艺生产集料难以满足GMA-10细集料分档技术要求,无法制备合格的GMA-10浇注式沥青混合料,工厂化生产集料所制备GMA-10混合料各项技术指标均满足设计要求,其变异系数较小,具备较好的稳定性。